Sinoのラミネーションスタックにお任せください!

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

DCモーターコアの構造設計や材料の選択から、製造に使用される精密なスタンピングや組立技術、さらに重要な後処理や品質管理対策に至るまで、Sinoには完璧を達成するための経験と専門知識があります!ぜひ一度、当社のラミネーションスタックがお客様のDCモーターにもたらす違いをご体験ください!

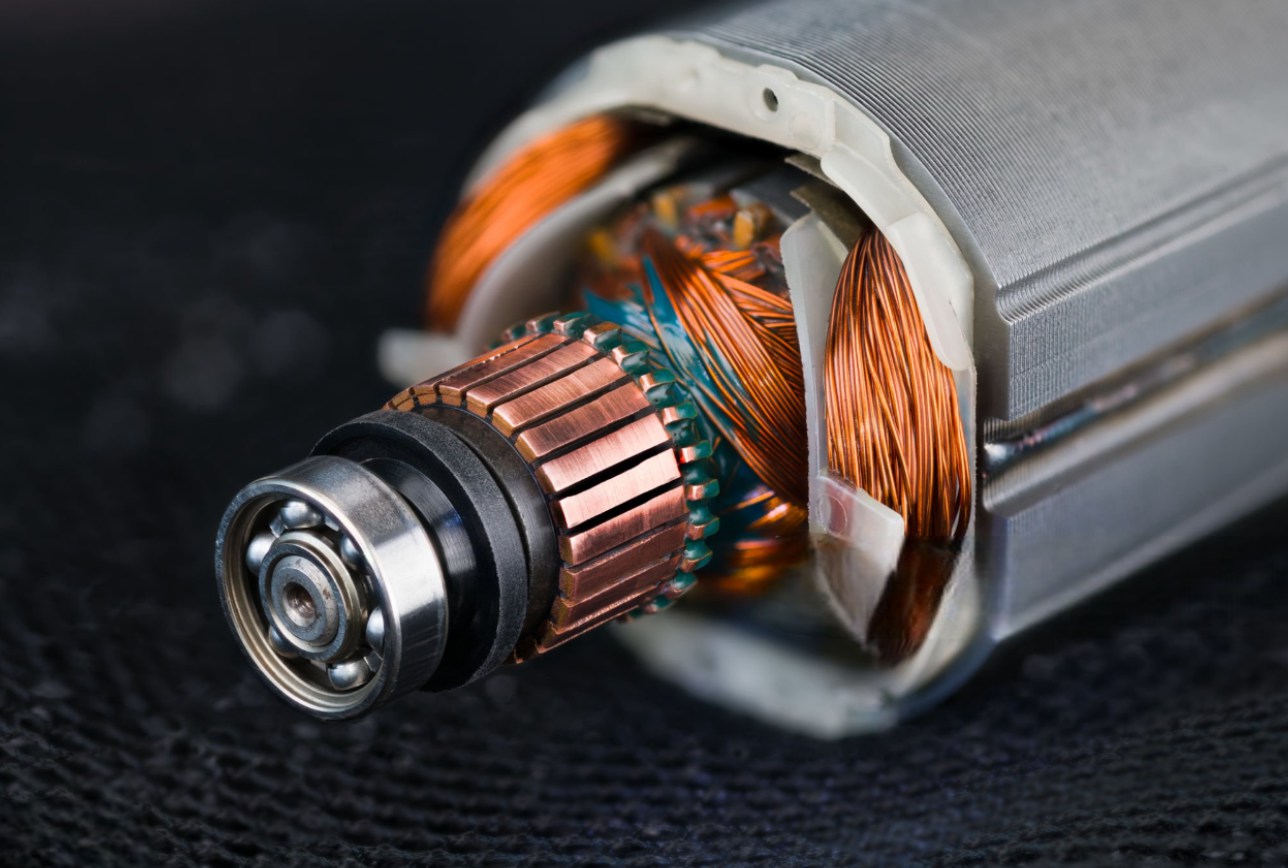

小型家電から大型産業機器、電気自動車に至るまで、直流電気モーターは基本的に磁気回路をラミネートコアに依存している。これらのコアは電気鋼の薄いシートで構成され、磁束を導き、エネルギー損失、特に交流磁界に不可欠な渦電流損失を最小限に抑えるために不可欠である。直流電気モーターの固定部分(ステーター)と回転部分(ブレード)の両方が、効果的な電力変換を保証するために、これらのラミネートフレームワークを使用しています。

私たちは、DCモーターのラミネーション・スタックを驚異的な精度で製造する技術を磨いてきました。

素材そのものが方程式の大きな部分を占めている。私たちSinoを含め、メーカーは圧倒的に ケイ素鋼 (しばしば電気鋼と呼ばれる)用 DCモーター積層 そして、それは非常に正当な理由によるものだ:

1

つまり、鋼鉄は磁場を容易に支え、集中させることができる。磁束がコアの中を容易に流れて仕事をすることを望むのであって、材料と戦うことを望むのではない。ケイ素鋼はこの点で優れている。

2

鉄の磁区は、急激に変化する磁場によって反転し、エネルギーを熱として放散する。シリコンを加えることで、この「磁気摩擦」が減少し、鉄が交番磁場に対してより効率的になる。

3

珪素鋼は導体としては優れているが、純鉄に比べて電気抵抗率が高い。この高い抵抗とラミネーションの薄さが相まって、渦電流の抑制に役立っている。

DC電気モーターのラミネーションコアの効率は、それが生産される電気鋼の住宅または商業特性に本質的に関連しています。Sinoでは、様々な直流電動機用途において、磁気効率、機械的誠実さ、費用対効果を最適化する製品を徹底的に選定しています。

直流電動機のステータとロータのラミネーション用、 非穀物指向(NGO) 電気鋼が圧倒的に選ばれている。 グレインオリエンテッド(GO) タイプである。この選択は、直流機械に特徴的な多方向の変化経路に極めて重要な、等方性の磁性建物に起因しています。当社では主に、M19(密度0.35mmおよび0.50mm)、M27、M36といった定評のあるグレードを使用しており、シリコンウェブの含有量は通常2.0%から3.5%です。これらのグレードは、大量生産に適した磁気的および機械的品質のバランスの取れたミックスを提供します。

特徴 | 「オールドスクール」ソリッド・アイアン・コア | Sinoの精密ラミネートコア | モーターにとって重要な理由 |

渦電流パス | 大型、制限なし | 極小、高度に制限されている | 渦巻く無駄な流れを大幅にカット |

渦流マグニチュード | 大暴れ | 厳重な管理と最小化 | 磁気抵抗が少なく、シャフトへのパワーが増す |

結果熱 | 過度、損傷の危険性 | 最小限、設計の範囲内 | より長いモーター寿命、より安全な操作 |

エネルギーの浪費 | 重要 | よく設計されたモーターではごくわずか | バッテリー寿命の向上、電気代の削減 |

モーター効率 | 貧しい | 高効率のために最適化 | 入力電力に対する出力電力の増加 |

コア損失の原因 | 渦流に支配される | ヒステリシスと渦電流の最小化 | 損失削減へのバランスの取れたアプローチ |

この表は、明確な利点を強調しています。具体的な改善点は、モーターの動作周波数、磁束密度、シナリオに合わせて選択されたSinoラミネーションの正確なグレードと厚さによって異なります。

ラミネーションマーキングの精度と性能は、高品位のDCモーターコアを製造する上で非常に重要です。Sinoでは、高度な金型設計コンセプトと最先端の機械を活用し、卓越した寸法精度、バリの発生の少なさ、高いスループットを保証しています。

私たちの組立ラインでは、主に次のものを使用している。 プログレッシブ・ダイ この革新的な金型は、ブランキング、ピアス、スクラッチ、ロッキングといった複数の作業を1回のプレスストロークで行うことができます。これらの革新的な金型は、ブランキング、ピアシング、スクラッチ、インターロッキングなどの複数の操作を1回のプレスストロークで実行することを可能にします。最新の設計には、迅速なメンテナンスと再構成のためのモジュラーダイセクションが含まれており、当社のシステムは、±0.01 mmの厳しい寸法抵抗を常に維持しながら、毎分1,200ストローク(SPM)を超える速度を達成することができます。

電気鋼、特に高シリコン鋼種(厚さ0.35~0.65mm)の粗い性質に対抗するため、当社では次のような方法を採用している。 炭化タングステン ストライクとダイス。住友電工やケナメタルなどの大手ベンダーから供給される超硬工具は、優れた耐摩耗性と側面保持力を提供し、従来のデバイス鋼(D2、M2など)と比較してダイ寿命を3~5倍に延ばします。最大限のクリアランスと組み合わせることで、このツーリングはバリの高さを10μm未満に低減する上で重要であり、ラミネーション間の短絡を防ぐために不可欠な考慮事項です。

高速で正確なダイ配置を維持することは非常に重要です。当社では、バリや早期摩耗の主な原因であるサイドパンチとダイのアンバランスを軽減するために、高精度のボールまたはローラーガイドを組み込んでいます。当社の先進的なシステムの中には、ダイの位置決めとパンチの貫通をリアルタイムで監視するダイ内センシングユニットが含まれており、生産工程全体を通して定期的に最高品質を保証します。

工具の寿命をさらに延ばし、摩擦を減らすために、私たちは革新的な技術を使用しています。 PVD そして CVD などの層がある。 TiAlN , CrN そして DLC(ダイヤモンドライクカーボン) をパンチとダイに使用しています。現在の研究では、多層被覆は非被覆の超硬合金と比較して、デバイスの寿命を2倍にし、バリの発生を30%まで低下させ、より良い部品と最小限のメンテナンスをもたらすことが実証されています。

私たちのモダンなパスは、以下の要素を取り入れて開発されている。 インダイ・インターロッキング 属性(例:Vノッチ、タブ)。これにより、マーキング手順の中で直接ラミネーションヒープを機械的にセットアップすることが可能になり、多くの用途で外部溶接やキャプティブの必要性がなくなります。これにより、セットアップが簡素化されるだけでなく、溶接による熱影響部に関連する渦による損失が最小限に抑えられるため、モーター性能も向上します。私たちは、このような特別な金型内手順により、0.02mm未満の前進誤差で杭の高さを達成しています。

航空宇宙用アクチュエータからHVACシステムまで、オフィス機器から趣味のプロジェクトまで、DCモータが信頼性と効率性を必要とするあらゆる場所で、高品質モータが使用されています。 DCモーター積層 Sinoのような選手が重要な役割を果たしている。

あなたが請負業者だと想像してみてください。コードレスドリルはあなたの生命線です。過酷な作業にも耐えうる必要があります。そのドリルのDCモーターに粗悪なコア、あるいはもっと悪いことにソリッドなコアが使われていたら、渦電流によってバッテリーが急速に消耗し、工具がオーバーヒートして作業中に故障する可能性さえあります。

Sinoのインパクト 当社の精度 DCモーター積層 ドリルのモーターが最高の効率で動作することを保証します。これにより、1回の充電あたりのバッテリー寿命が長くなり、負荷がかかっても低温で動作し、より信頼性の高いツールを使用できるようになります。私たちは、プロフェッショナルの生産性を維持するお手伝いをします。

パワーウインドウ、シート調整、ワイパー、空調ブロワー、そしてハイブリッド車やEVの補助システムなど、あなたの車には小型DCモーターがたくさん搭載されています。それぞれが効率的で信頼できるものでなければなりません。動きが鈍いウィンドウ・モーターやノイズの多いシート・アジャスターは煩わしいものですが、重要な部品の故障は大きな問題です。

Sinoのインパクト 質の高いサービスを提供することで DCモーターコア Sinoは、自動車部品のスムーズで静かで信頼性の高い動作に貢献します。また、効率的なラミネーションによる低エネルギー消費は、車両の電気系統への負担を軽減します。

ロボットアームが製品を組み立て、ベルトコンベアが部品を運び、無人搬送車(AGV)が倉庫を移動する。これらのシステムは、多くの場合24時間365日、完璧に同期して動作する無数のDCモーターに依存しています。ここで効率が悪いと、エネルギー代が大幅に膨れ上がり、モーターの過熱や早期故障によるダウンタイムのリスクが高まります。

Sinoのインパクト 産業用オートメーションにとって、信頼性とエネルギー効率は譲れません。Sinoの堅牢な DCモーター積層 は、長寿命と継続的で効率的な運転を目的に設計されたモーターの中核を形成しています。当社は、産業界の運用コスト削減と生産性維持を支援します。

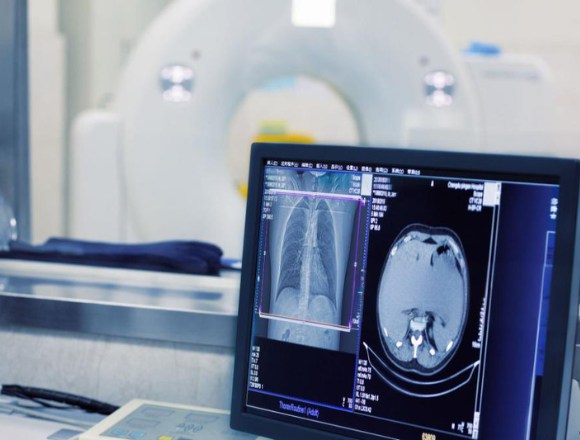

医療分野ではミスは許されません。DCモーターは、正確な量の薬を供給する輸液ポンプから手術器具や診断機器に至るまで、さまざまな重要な機器に搭載されています。これらのモーターは非常に信頼性が高く、(不快感や敏感なサンプルへの影響を避けるため)発熱を最小限に抑え、特にバッテリー駆動の場合は高効率でなければなりません。

Sinoのインパクト 私たちは医療機器業界の厳しい要件を理解しています。当社の DCモーター積層 は最も厳しい公差で製造されており、搭載されるモーターが完璧かつ安全に動作することを保証します。

絶縁層は非常に重要です。Sinoは、高度なコーティング技術と厳しい品質チェックを採用し、すべてのラミネーションで強固で均一、かつ高い絶縁耐力を確保し、渦電流を効果的に抑制します。

既製品が常に答えとは限りません。多くのアプリケーションでは、カスタムDCモーターラミネーションプロファイル、特定のスタック高さ、またはユニークなインターロック機能が要求されます。Sinoには、お客様の仕様に合わせたカスタムラミネーションスタックを製造するエンジニアリング能力と製造の柔軟性があります。お客様の課題をお聞かせください!

原材料の検査から最終的なスタックの寸法チェック、電気テストに至るまで、品質保証は当社のプロセスのすべてのステップに組み込まれています。当社の施設を出荷するすべての直流モーターコアコンポーネントが、お客様のご期待に沿うか、ご期待を上回ることをお約束します。

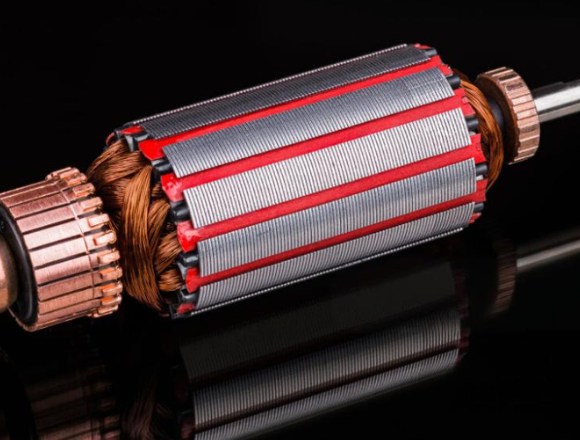

プライベートラミネーションが正確にスタンピングされた後、ステータとブレードのコアに組み立てることは、最終的なモータの効率と機械的完全性に大きく影響する重要な作業です。Sinoは様々な革新的なセットアップ方法を採用しており、それぞれが特定のアプリケーションのニーズ、求められる効率品質、生産量に基づいて選択されます。

インターロック/キーイング(セルフロッキングタブ)

インターロックは、キーイングまたはセルフ・ロック・タブとも呼ばれ、私たちの設備、特に小型から工具用のDC電気モーターで広く採用されている技術です。この技術では、ラミネーション・シートに直接タブやキーをマーキングし、それを曲げたり押したりしてスタックを機械的にロックします。

溶接(レーザー、TIG、MIG、抵抗スポット)

溶接は、ラミネーション・スタックの融着に利用され、通常は周辺部や特定の要素で行われる。レーザー溶接(例えば、Trumpf社やIPG Photonics社の装置を使用)は、その精度と熱影響部の最小化により、高性能用途に適しているため、かなり好まれている。抵抗溶接も、特に自動車用直流電気モーターの製造では一般的です。

リベッティング

リベッティングは、ラミネートパイルにあらかじめパンチングされた開口部から金属製のピンやチューブを挿入し、その後にパイルを反らせることでパイルを固定する。この技法は、大型のDCメーカーや牽引用電気モーターによく使われる。

接着剤による接着(エポキシ、フェノール、ポリイミド)

スティッキーボンディングは、積層間に耐高温接着剤の薄い層を使用し、応力下で硬化させることで接着させる。この方法は、e-モビリティや航空宇宙など、高効率でノイズに敏感な用途で支持を得ている。

シュリンク・フィッティング

シュリンク・フィッティングは特殊な方法で、外部リングまたはハウジングを温め、ラミネーション・スタックを挿入し、その後冷却してスタックを固定します。これは、非常に特殊な高速ローター(例:ターボ機械、一部の航空宇宙用DC電気モーター)に使用されます。

エッジクランプ

クリート加工は、金属ストリップやケーブルをスタックの外周に巻き付け、ラミネート同士を固定する方法である。これは、より簡単で低コストの方法である。

Sinoの選択 DCモーター積層 そして DCモーターコア の要件は、献身的なパートナーを選ぶことを意味する:

エネルギーロスを削減し、より少ない電力でより多くの仕事をこなす。

モーターが冷えれば長持ちし、メンテナンスも少なくて済む。

信頼できる精密製造、スタックに次ぐスタック。

お客様のモータ設計を最適化するために、当社の知識をご活用ください。

私たちは単なるサプライヤーではありません。モータの最適化におけるお客様のパートナーになることを目指しています。当社の技術チームはお客様の設計者と協力し、DCモータの性能を最大限に引き出すための洞察とソリューションを提供します。

最適でないコアコンポーネントがDCモーターの足かせになることはありません。Sinoがモーターにふさわしい高性能の心臓部を提供します。

注: プロジェクトをスピードアップするために、ラミネーション・スタックに公差、材質、表面仕上げ、酸化絶縁の必要性の有無、数量などの詳細を表示することができます。

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。