Sinoのラミネーションスタックにお任せください!

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。

私たちはSinoです。 ステーターラミネーション を設立し、新しい電動機技術をリードしてきたことを誇りに思っています。高品質へのこだわり、最新の生産技術、素材への深い理解が、世界中のさまざまなお客様との取引に役立っています。その中には、新鋭の大手電気自動車メーカー、強力な産業用機械のメーカー、航空機や宇宙船の重要部品のサプライヤー、大規模な再生可能エネルギー・プロジェクトを建設する企業などが含まれます。

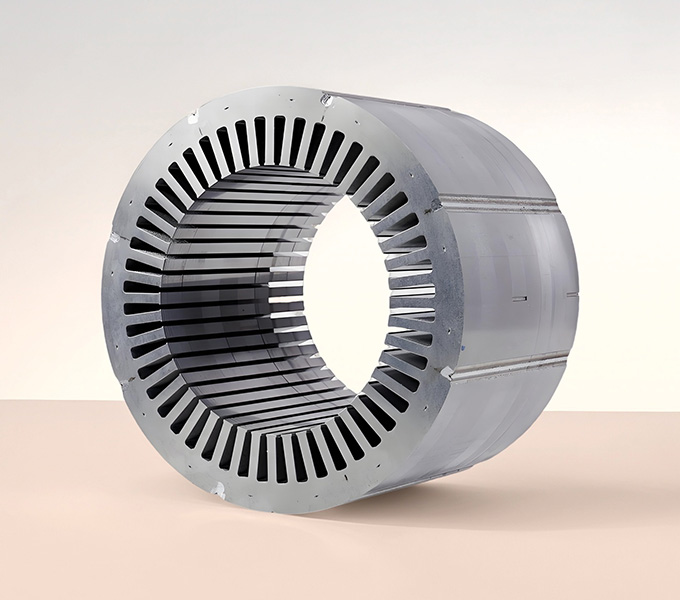

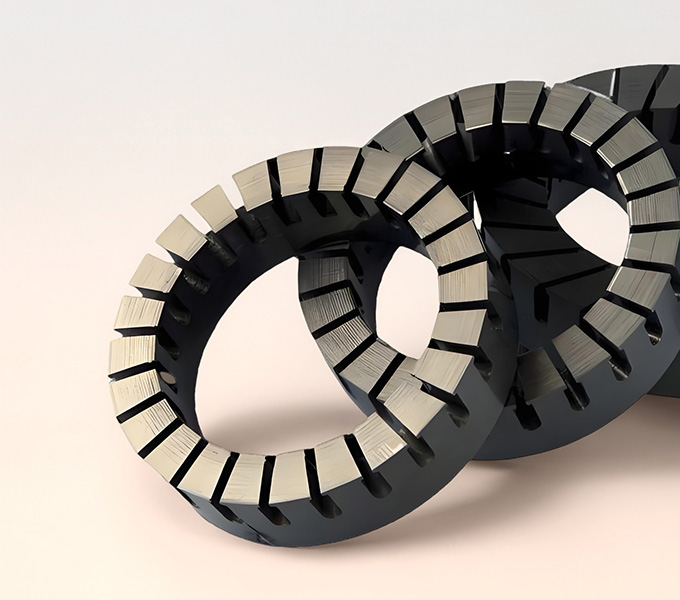

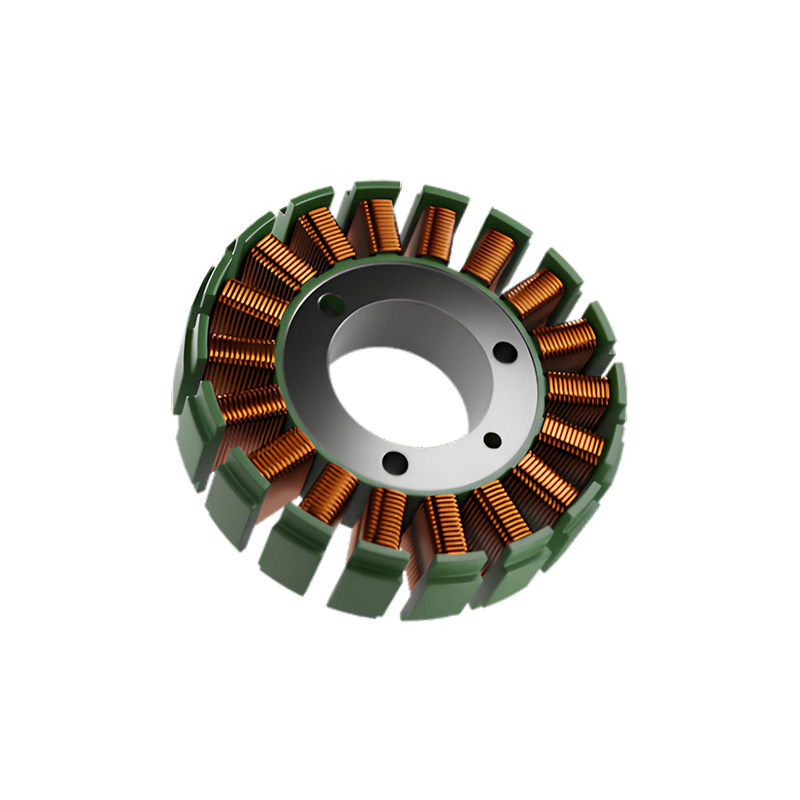

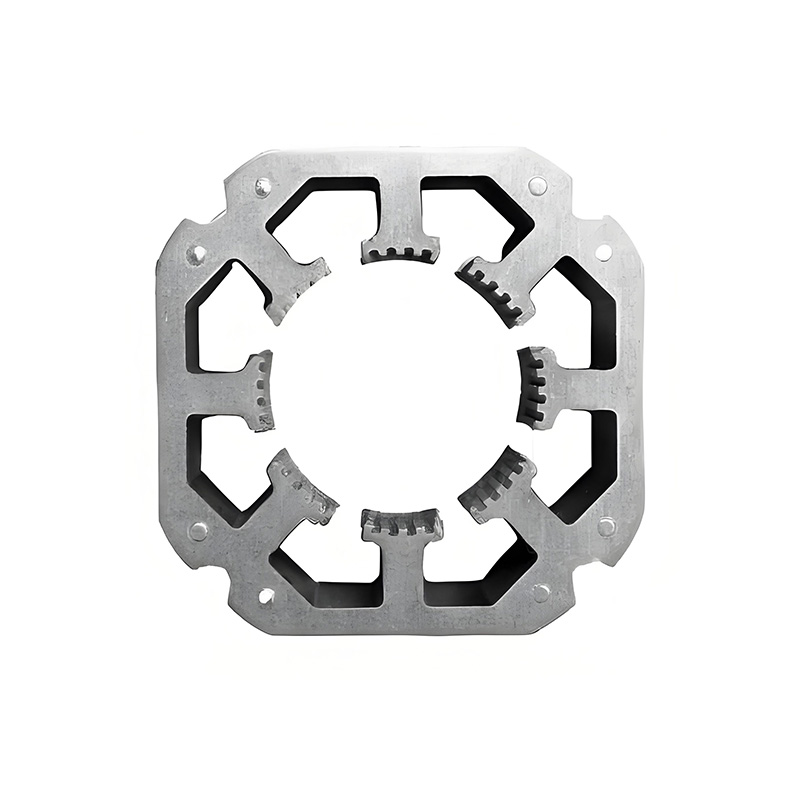

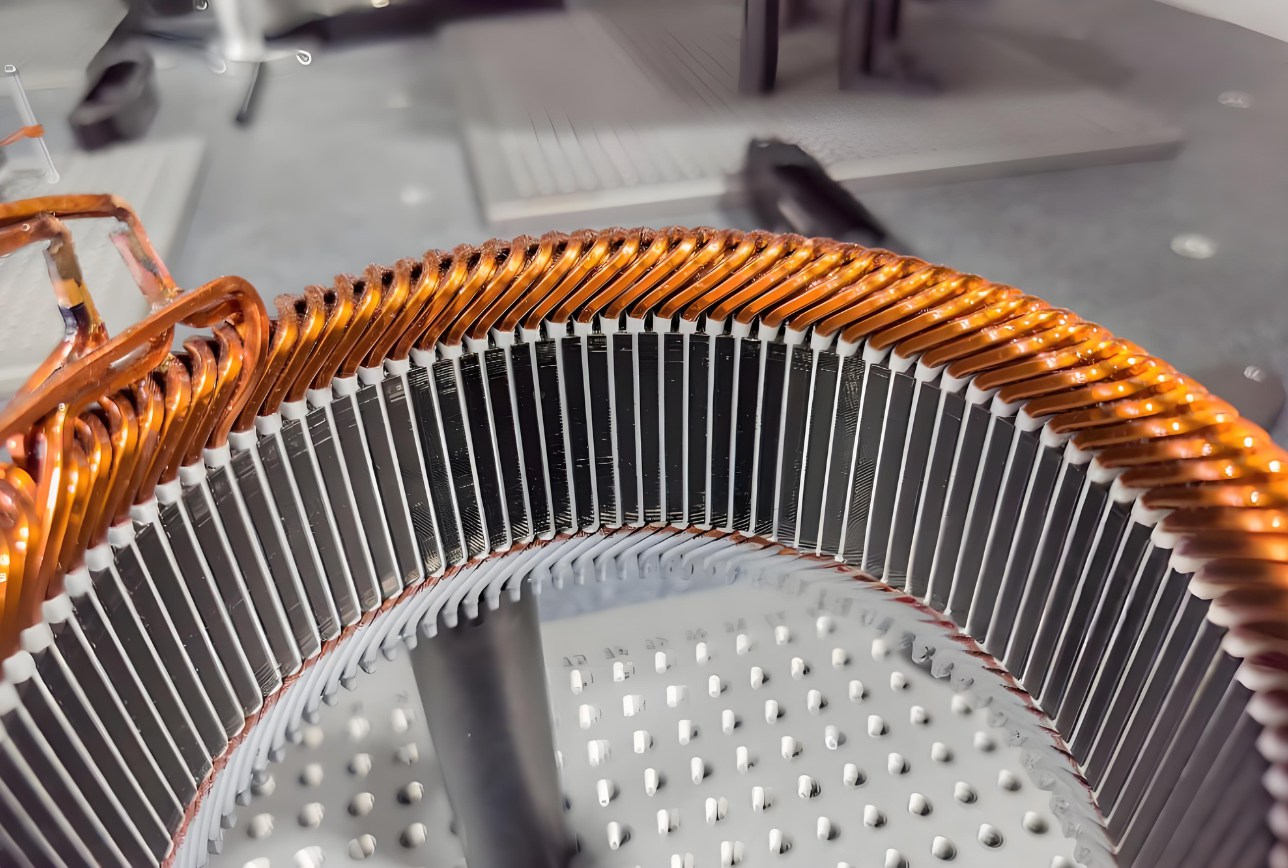

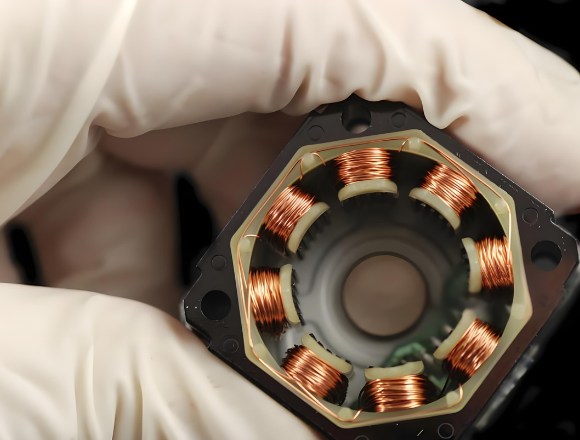

ステーター・ラミネーション の薄いコーティング・シートである。 電気鋼ステーターコアは、慎重に積み重ねられ、組み合わされる。このコアは電気モーターの動かない部分であり、磁界を作り出したり、磁界とともに働くワイヤーのコイルを保持している。その主な仕事は、磁場が通りやすい道を作ることであり、同時に、機械の働きを悪くするエネルギーの無駄を省くことである。 ソリッド鉄心の代わりに薄いラミネーションを使用する主な理由は、コアにおける2つの主なエネルギー損失と戦うためである: 渦電流損失 そして ヒステリシス損失.

私たちは、細心の注意を払い ステーターラミネーション 薄い特殊な鋼板から作られる。各シートは隣のシートと電気的に絶縁されている。この構造により、渦電流の経路を効果的に切り刻むことができる。もちろん、ラミネーションが薄ければ薄いほど、スタックの高さに対してシートの枚数が増えることになり、製造の複雑さとコストが増すことになる。また、「積層係数」(絶縁体を含む総体積に対する実際の磁性体の割合)もあります。Sinoでは、このバランスを調整するお手伝いをします。高効率の産業用ポンプモーターを開発するお客様には、性能と費用対効果の両方を考慮し、0.35mmの積層が目標とするIE4効率定格のスイートスポットであることをアドバイスすることがあります。

シリコン (通常、多くのモーター用鋼種で3.5%程度まで見られる)は、鋼の電気抵抗率を著しく高める。 それは ヒステリシス損失は、交流電流のサイクルごとにコア材を再磁化するのにかかるエネルギーに関連する。しかし、トレードオフがあります。シリコンを入れすぎると、スチールが非常にもろくなり、製造中にきれいに打ち抜くのが難しくなります。Sinoでは、電気的性能と機械的加工性を理想的にブレンドした材料を調達しています。

ほとんどの場合 ステーターラミネーション 回転機械では、無方向性電気鋼を推奨する。 無方向性鋼 は、積層面内の全方向で良好な磁気特性を持つ。(一方向に磁気的に過充電される粒方 向鋼は、磁束経路がより予測しやすい変圧器コアの領域である)。

鋼材内の不純物や、製鉄所の圧延工程で残った内部応力、あるいは重要なことですが、打ち抜き工程そのものが磁気障害物のように作用し、性能を低下させることがあります。打ち抜き後の アニール ステップによってこれらのストレスが緩和され、材料が「治癒」され、最適な磁気特性が回復します。Sinoのプロセスには、材料と用途が要求する場合、アニールへの細心の注意が含まれています。

どのような素材を選ぶかは、その出来栄えに大きく影響する。 ステーターラミネーション 仕事Sinoでは、最新の素材を幅広く取り揃えています。それぞれが、様々な用途に最適な磁気特性、熱関連特性、物理特性を得るために選ばれ、準備されています。

私たちが提供する主な素材は以下の通りです。 電気鋼ほとんど ケイ素鋼磁気能力が高く、値段も手頃だからだ。

非粒度(NGO)シリコン鋼: これらは回転するモーターにはよく使われる。 NGOスチール は、すべての方向で同じ磁気特性を持つ。つまり、磁界がどの方向を向いても磁気性能は同じということだ。これは、磁界がステータ・コアの内部で回転するスピニング・モータにとって非常に重要です。Sinoは、異なるタイプの NGOスチールまた、電気抵抗を向上させ、コアのエネルギー浪費を少なくするために、シリコンを多く使用したものもあります。また、より薄いシート(0.20mm、0.27mm、0.35mmなど)を使用することで、電気抵抗の低減を図っています。 渦流特に、EVのトラクション・モーターのように、物事が非常に速く起こる用途では。

粒配向(GO)電気鋼: これらは、方向によって特性が異なるため(磁場がある特定の方向にあるときに最もよく働く)、変圧器で主に使用される。 GOスチール は、ある種のリニアモーターや、磁界がほとんど一方向に進む特殊なスピニングモーターに使われることがある。しかし、ほとんどの回転モーターでは NGOスチール は、その特性が全方向で同じであるため、より良い選択である。

Sinoは、特に高速で非常に低いエネルギーロスを必要とする作業に対して、次のような最新の素材を検討し、使用している。 アモルファス金属 そして ナノ結晶合金.

アモルファス金属: これらの材料は、原子の構造がごちゃごちゃしており、整然としたパターンではない。このため、電気抵抗が非常に高くなり、また、電気伝導率が非常に低くなる。 ヒステリシス損失.通常、非常に薄いストリップ(20~30μmなど)として作られる。磁気能力は高いが、割れやすく、複雑な形状を作るのが難しい。そのため、今のところ、特殊な分野、高効率の分野、高速の分野でのみ使用されている。

ナノ結晶合金: アモルファス材料を注意深く加熱することによって作られるこれらの合金(たとえば ビトロペルム, ファインメット)は、電気抵抗が高く、磁場を伝える能力が高い。強い磁場や高速でもエネルギー損失が非常に少ない。ちょうど アモルファス金属しかし、壊れやすく、加工しにくいため、今のところ特殊な作業にしか使用できない。しかし、Sinoは将来の高性能モーターに使用する方法を積極的に研究している。

Sinoは、次のような新しい可能性を見出している。 軟磁性複合材料(SMC) 新しいモーター設計のために。 SMCs は磁性粉末のビットでできている。各ビットは絶縁層でコーティングされ、プレスされ、加熱されて固形部品となる。

全方向に同じ特性と3D磁路設計: の主な利点 SMCs (ヘガネスのような)。 ソマロイ シリーズ、カーペンター・テクノロジーの アンカーボンド)の磁気特性は全方向で同じである。これにより、複雑で真に3次元的な磁路を持つ新しいタイプのモーター設計が可能になる。通常の積層鋼板では、その一方向の特性と積層限界のため、このようなことは不可能である。これにより、以下のような新しいモーター設計が可能になります。 軸流モータ そして 横型フラックスマシン.

パフォーマンス・ナンバー 一方 SMCs は一般的に磁場を伝えるのが苦手である(一般的には200-600であるのに対して1500-4000である)。 NGOスチール)であり、1 kHzを超えると通常のものと比べてエネルギー損失が大きくなる。 電気鋼その設計の自由度は、システム全体をより効率的にすることができる。例えば ソマロイ700 3P は、1.5T、400Hzで〜400の磁場と40〜60W/kgのエネルギー損失を運ぶ典型的な能力を持っている。

新素材とプロセス: Sinoは、次のような新展開に対応している。 エスエムシー 技術である。これには、より優れたパウダーの粒子径、(ナノ酸化物やリン酸塩層などの)断熱コーティングの改良、より高密度にしてエネルギー損失を減らすためのプレス/加熱方法の改良などが含まれます。私たちは、以下を検討されているお客様との協力体制を整えています。 エスエムシー 彼らの特別なデザイン・ニーズに対するソリューション。

のパフォーマンス ステーターラミネーション 磁性体だけでなく、絶縁体や接着剤も重要だ。

絶縁コーティング: 止めるには 渦流 薄いシートの間に電気が流れるのを防ぎ、電気が交差するのを防ぐため、各ラミネーションは絶縁層でコーティングされている。Sinoでは、非有機系(リン酸塩や酸化物など)や有機系(ワニスなど)など、最新のコーティングを数種類使用しています。高温の飛行機や宇宙船(180℃以上)には、以下のようなシステムを使用しています。 ポリイミド およびセラミックフィラー 220~250°Cの温度でノンストップで使用できる。過酷な条件下でも電気絶縁性と粘着性を維持する。新しいゾル・ゲル・コーティングやナノ・セラミック・コーティングも、熱をよく動かし、高電圧に耐えるという点で注目されている。

接着剤: 積層後、強固なコアを作るためには、積層をしっかりと貼り合わせる必要がある。一般的な方法は、インターロッキング、溶接、接着です。Sinoはそれぞれの長所と短所を知っています:

インターロッキングとレーザー溶接: これらの方法は、スタックを通る熱の流れが良く(接着よりも30%まで)、強度も高い。しかし、これらの方法は、時として 渦流 そして素材にストレスを与える。

接着剤による接着: 接着は電気絶縁性に優れ、揺れを抑えるが、熱流の少ない古いタイプの接着剤は、熱を外に逃がすのを妨げる可能性がある。Sinoは、熱を移動させる能力に優れた最新のエポキシ系およびシリコン系接着剤を使用しています(最大4W/m・K)。 特に飛行機や宇宙船の仕事では、コアからモーターケースへの熱の伝わりを良くするためである。スポット溶接と高熱流接着剤の組み合わせなど、熱処理と強度をうまく組み合わせる方法も研究されている。

Sinoでは、素材に関する知識が豊富なため、性能、コスト、作りやすさのバランスを考慮しながら、特定の作業に最適な素材と断熱・接着システムを提案し、使用することができます。

Sinoが管理する一般的な電気鋼材の留意点を簡単に説明します:

素材グレードの側面 | Sinoのアプローチと考察 | 典型的なシナリオ |

シリコン含有量 | 目標効率、周波数、コストに基づいて選択。低損失のためにSiを高くし、パンチング性とのバランスをとる。 | コスト重視の低周波モーターにはLow-Si、高効率設計にはHigh-Si。 |

ラミネート厚さ | 0.1mmから0.65mmまで最適化(特定の低周波シナリオにはより厚く)。高周波と低損失にはより薄く。 | 50/60Hz 一般モーター用 0.5mm/0.65mm、高効率/高周波用 0.2mm/0.35mm。 |

コーティング・タイプ(絶縁) | 断熱性、打ち抜き性、耐熱性を最適化するため、様々なコーティング(ASTM A976によるC3、C4、C5)を提供。 | C3は一般用、C5は応力除去焼鈍が必要な用途。 |

応力除去アニーリング | 加工硬化によって影響を受けた磁気特性を回復するために、繊細な材料や高性能スタックにパンチング後に適用される。 | 高透磁率鋼やコアロスを最小限に抑えることが最も重要な場合に不可欠。 |

純度と調達 | Sinoは信頼できる製鋼所と提携しており、一貫した品質とトレーサブルな材料認証を保証しています。 | すべての重要な用途、特に航空宇宙、医療、高性能EV。 |

T彼 層間絶縁 は非常に重要です。Sinoでは、ASTM A976のような規格に分類される、様々な業界標準のコーティングを扱っています。これらには以下が含まれます:

D道具が貧弱であったり、設計が不十分であったりすると バリ これは、ラミネーションの「電気的厚み」を局所的に増加させ、渦電流損失を増加させ、積層係数を減少させる。 Sinoでは、厳格な工具メンテナンススケジュールと高品質の超硬工具への投資により、バリの高さを最小限に抑えています。

プロトタイプ、非常に複雑な形状、または専用のスタンピング金型を作成することが経済的でない小ロット生産の場合、Sinoは以下の機能も備えています。 レーザー切断 あるいは究極の精度を実現するワイヤー放電加工も可能です。レーザー切断では、切断端に小さな熱影響部(HAZ)が生じ、局所的な磁気特性がわずかに変化する可能性がありますが、レーザー切断には驚くほどの柔軟性があります。例えば、医療機器用の新しいモーター設計のラピッドプロトタイピングの際など、このトレードオフが理にかなっている場合について、私たちはよくクライアントに助言します。

Sinoは、材料検査から最終的なスタック測定に至るまで、すべての工程で高精度を実現します。 ステータ・ラミネーション・スタック 単なる鋼板の集合体ではなく、最高のパフォーマンスを発揮するために高度に設計されたコンポーネントなのです。

2

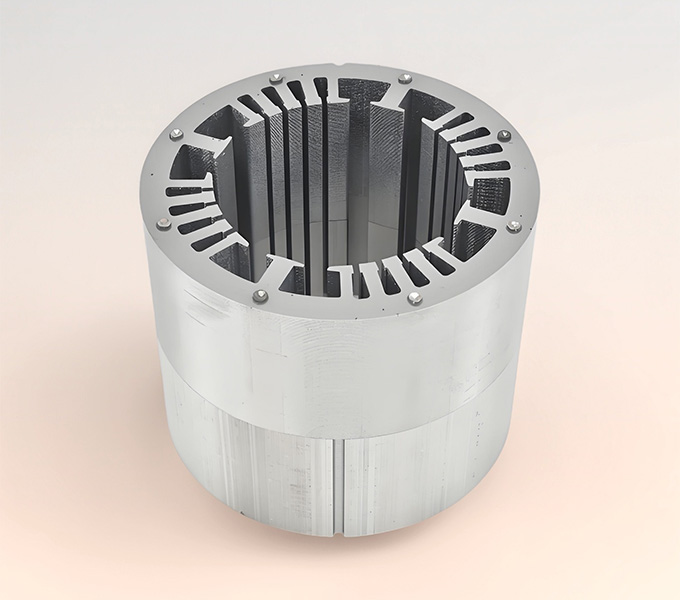

Sinoは、インターロッキングの設計・製造において豊富な経験を有している。 ステータ・ラミネーション・スタック.

3

高度な、あるいは特殊なシナリオでは、ラミネーションは次のようになる。 絆 接着剤を使用する。これは、優れた層間絶縁性と機械的制振性を提供できるが、より複雑でコストのかかるプロセスであることが多い。

4

特に超大型機や特定の修理シナリオでは、ラミネーションの穴(絶縁されていなければならない)を通したボルトや、外部クランププレートでスタックを固定することもある。

素材、厚み、断熱性だけでなく、実際のところ 体形 一人ひとりの ステーター・ラミネーション は綿密に設計されている。 Sinoでは、単にパーツを打ち抜くだけではありません。お客様の詳細図面から作成することもできますし、当社の経験豊富なチームがお客様の設計エンジニアと協力し、ラミネーション形状の選択が製造性にどのような影響を与えるかについての洞察を提供したり、当社の豊富な経験に基づき、性能の向上やコスト削減につながる微妙な微調整を提案することもできます。

Sinoの世界中の顧客はさまざまな業界にいます。それぞれに電気モーターに対する特別なニーズや性能目標があります。私たちは ステーター・ラミネーション 材料特性、製造精度、コア設計を可能な限り良くし、これらの特定の仕事のニーズにちょうど良いソリューションを提供する。

EV産業は、小さなスペースに大きなパワーを必要とし、幅広い速度域で高効率を発揮し、状況が急変しても優れた性能を発揮する必要がある。

高速運転: EVモーターは高速で回転することが多いため、電気周波数が高くなります。このため、最高グレードの材料で作られた極薄ラミネーション(例えば0.20mm、あるいは0.18mm)が必要となる。 NGO ケイ素鋼 より多くのシリコンで 渦電流損失.

小さなスペースでハイパワー: 小型で強力なモーターを作るには、高い磁場が必要です。私たちは高飽和 電気鋼 磁場がいっぱいになる前に、2.1Tまで働くことができる。

熱管理: EVモーターの高出力は多くの熱を生み出します。私たちは、配線を冷却するためのスロット形状の改善や、直接液体冷却の追加を考えるなど、最新の冷却機能を備えた設計をサポートしています。

大量生産能力: 大量に生産されるEVの場合、高速プレスは非常に速く低コストで部品を作ることができるため、最適な方法です。Sinoの大規模プレス加工能力は、この市場に最適です。最初のモデルや初期のデザインを素早く作るには、レーザー切断が必要な柔軟性を提供する。

産業用の仕事では、信頼性が高く、長持ちすることが重要であり、また、常時稼動していても効率が高く、EVよりも低速であることが多い。

効率と長寿命: スタンダード NGO ケイ素鋼 (0.35mm、0.50mmなど)が、コストと効率のバランスを取るためによく使われる。焦点は、常時走行に耐え、揺れを最小限に抑えることができる強固な構造である。

カスタマイズ: 産業用モーターには特定の出力レベルや形状があります。Sinoは、カスタムラミネーション設計と製造を行い、製造数に応じてスタンピングとレーザー切断の両方を使用します。

暑さに対する強さ: 航空宇宙の仕事ほどタフではありませんが、産業用モーターには優れた除熱が必要です。当社の断熱材と接着剤の選択により、熱に対して安定した状態を維持し、長期間にわたって良好な性能を発揮します。

航空宇宙分野では、重量、狭いスペースでのパワー、効率、過酷な環境(温度、振動)などが最も厳しく要求される。

小さなスペースで非常に高い出力と高効率: このため、可能な限り薄いラミネーション(例えば0.2mm以下)と、場合によっては以下のような最新の素材を使用する必要がある。 アモルファス または ナノ結晶合金 作業しにくいが、エネルギー損失は非常に少ない。

猛暑管理: 航空宇宙機械は高温(例:180~250℃)で作業します。Sinoは、以下のソリューションを提供します:

機械的強度と疲労寿命: 航空宇宙の仕事では、加熱と冷却が頻繁に行われ、振動も大きい。私たちは、長持ちするような接合方法に重点を置いており、耐久性を高めるために、硬い溶接よりも柔軟性のある高温接着剤を選択することがよくあります。

軽量化: 1グラム1グラムが重要です。私たちの設計プロセスでは、素材の密度と形状の効率性を考慮し、最終的なパーツを可能な限り軽量化します。

トレーサビリティと認証: Sinoは、航空宇宙認証に必要な非常に厳格な品質規則と事務処理プロセスに従っている。

風力タービン発電機は、非常に大きく、低速で運転し、メンテナンスをほとんど必要とせずに最大のエネルギーを得ることに重点を置いていることで知られている。

部分負荷での高効率: 風力タービンは幅広い風速範囲で作動するため、部分負荷で効率的であることが非常に重要です。ハイグレード NGOスチール は、コア損失を低く抑えるために使用される。

大口径ラミネート: これらの発電機には非常に大きな直径のラミネーションが必要で、製造や輸送のために分割して作られることがよくあります。Sinoは、このような大きなセグメントを製造し、正確に組み立てることができます。

強度と長寿命: 遠く離れた場所にあり、耐用年数が長いため、ラミネーションは非常に耐久性があり、環境からのダメージに耐えられるものでなければならない。

費用対効果: 効率は重要だが、大量の材料を使用するため、費用対効果も大きな要素となる。

エスエムシー この技術は、高速ではコア損失が大きくなるが、その弱点よりも特別な利点の方が重要な特殊な状況では有用である:

3D磁気パスモーター: 軸流モータ, 横型フラックスマシンの全方向特性は、統合された電磁アクチュエーターの大きな助けとなる。 SMCsこれにより、通常のラミネーションでは不可能な、コンパクトで新しいデザインが可能になる。

自動車用電動パワーステアリング(EPS)モーター: SMCs より少ない組立工程でコンパクトかつ効率的な設計を実現できるためである。

小型牽引モーターと高速コンプレッサー: このような仕事では、設計の自由度が高く、システムのサイズと重量を削減できる可能性がある。 SMCs を選ぶ重要な理由となる。

組み立てステップの削減: SMCs を使用するのが一般的である。 粉末冶金これにより、ほぼ最終形状の部品を作ることができる。これにより、複数の組み立て工程(積み重ね、溶接、インターロック)の必要性が減り、少量から中量の生産またはカスタム・デザインでは、コストと時間の節約につながる可能性がある。

Sinoは、このようなさまざまな仕事に対するニーズをよく理解し、幅広い素材と製造技術を兼ね備えているため、世界中のモーターメーカーにとって非常に有益なパートナーとなっています。私たちは単にラミネーションを販売するだけではありません。物事の仕組みを改善し、業界を超えた新しいアイデアを生み出すカスタムソリューションを提供します。

すべてを煮詰めれば、一流の電気モーターや発電機を作るには、すべての部品に卓越性が求められる。そして、これまで見てきたように ステーターラミネーション エネルギー変換プロセスの能動的な参加者なのだ。

Sinoの選択 ステーターコア積層 そして ステータ・ラミネーション・スタック つまり、単に部品を購入するだけでなく、専属のパートナーを得るということだ:

原材料の確認から最終的な寸法チェックまで、品質は私たちのDNAに織り込まれています。

私たちは冶金学、電磁気学、製造の複雑さを理解しています。

一流の金型、機械、工程への投資は、そのままお客様の優れたラミネーションにつながります。

詳細な設計をお持ちのお客様も、特定のシナリオに最適化するためのガイダンスが必要なお客様も、私たちがお手伝いいたします。

私たちは、お客様の生産ラインを維持するために、安定した高品質の部品をタイムリーにお届けすることが重要であることを知っています。

電気機械の効率、出力密度、寿命は、しばしば目に見えない形で大きく影響される。 ステーターラミネーション 内にある。この重要な要素を偶然に任せてはいけない。 今すぐSinoにご相談いただき、一緒にパフォーマンスをパワーアップさせましょう。

注: プロジェクトをスピードアップするために、ラミネーション・スタックに公差、材質、表面仕上げ、酸化絶縁の必要性の有無、数量などの詳細を表示することができます。

プロジェクトをスピードアップするために、ラミネーションスタックに以下のような詳細なラベルを付けることができます。 寛容, 材料, 表面仕上げ, 酸化絶縁が必要かどうか, 数量などなど。