Une fois les tôles privées estampées avec précision, leur assemblage en noyaux de stator et de pales est une action essentielle qui influence de manière significative l'efficacité et l'intégrité mécanique du moteur final. Sino utilise une grande variété de méthodes d'assemblage innovantes, chacune d'entre elles étant choisie en fonction des besoins particuliers de l'application, des qualités d'efficacité recherchées et de la quantité de production.

Interlocking/Keying (languettes autobloquantes)

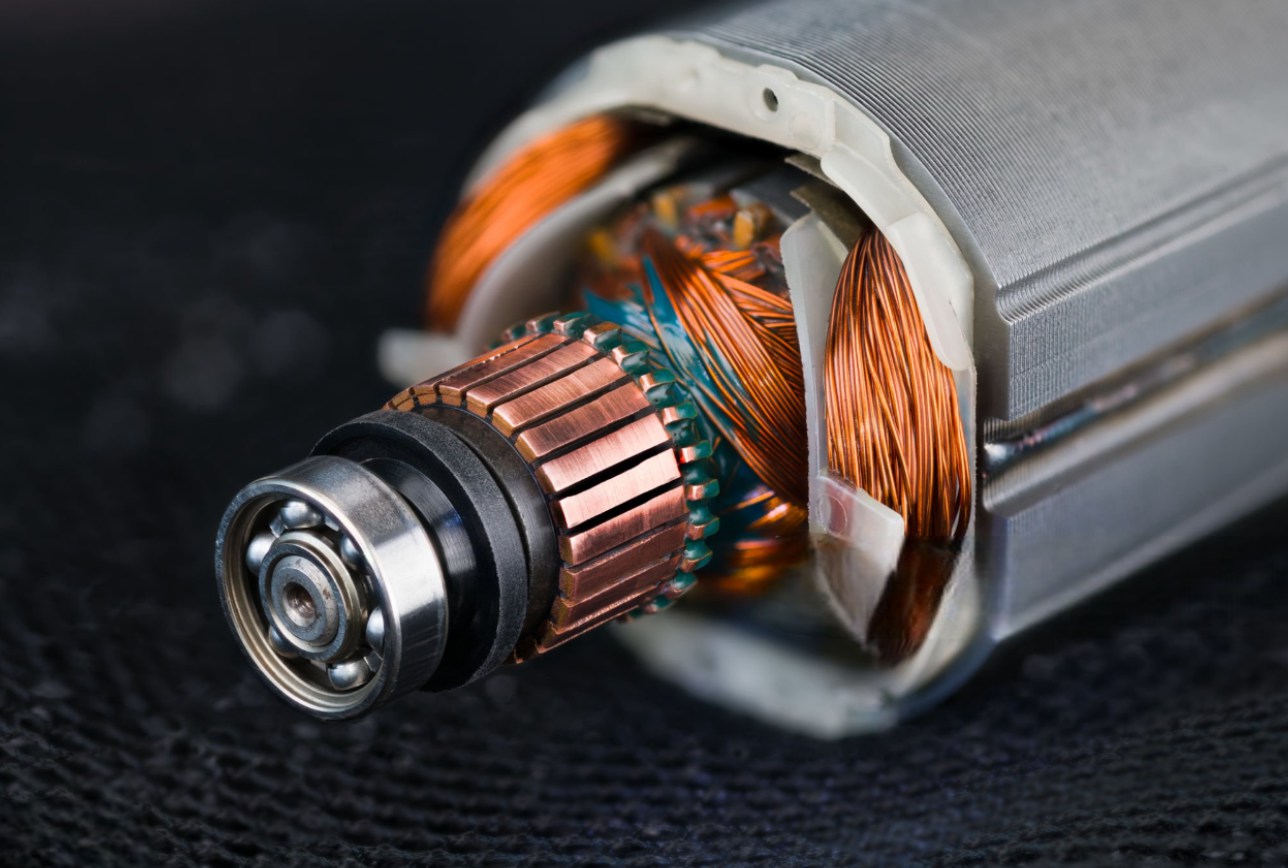

L'emboîtement, également appelé clavetage ou languettes autobloquantes, est une technique largement adoptée dans nos installations, en particulier pour les petits moteurs électriques à courant continu. Cette technique consiste à marquer des languettes ou des clés directement dans les feuilles de laminage, qui sont ensuite courbées ou poussées pour verrouiller mécaniquement la pile l'une avec l'autre.

- Avantages : Aucun produit supplémentaire ou post-traitement n'est nécessaire, ce qui permet de réduire les coûts. Il offre de grandes possibilités d'automatisation, avec des temps de cycle normaux de moins de 2 secondes par pile dans les lignes automatisées. Plus important encore, il a un effet minimal sur les propriétés résidentielles magnétiques, car il n'y a pas de chaleur.

- Limites : La zone de l'onglet peut développer des espaces d'air localisés, ce qui augmente quelque peu la perte du noyau. La résistance mécanique est modérée, ce qui la rend moins adaptée aux rotors à très fortes vibrations ou de grand diamètre. La complexité de l'outillage est modeste, nécessitant un marquage de précision.

Soudage (laser, TIG, MIG, résistance par points)

Le soudage est utilisé pour fusionner les piles de laminage, généralement au niveau du périmètre ou de certains facteurs. Le soudage au laser (par exemple, à l'aide d'équipements de Trumpf, IPG Photonics) est largement préféré pour sa précision et ses zones affectées par la chaleur minimales, ce qui le rend adapté aux applications à haute performance. Le soudage par résistance est également courant, en particulier dans la production de moteurs électriques à courant continu.

- Avantages : Il offre une grande honnêteté mécanique, ce qui le rend idéal pour les rotors à grande vitesse. Le processus peut être entièrement automatisé, avec des temps de cycle inférieurs à 1 seconde par soudure, bien que le temps de pile complet dépende de la variété des soudures.

- Limites : L'échauffement localisé pendant le soudage peut augmenter la perte de noyau (jusqu'à 10-15% dans la zone de soudage, selon 2022 études de recherche de l'IEEE). Il existe également un risque de flexion de la tôle et, dans certains cas, un recuit après soudage peut être nécessaire pour restaurer les propriétés magnétiques résidentielles. L'outillage est compliqué et coûteux.

Rivetage

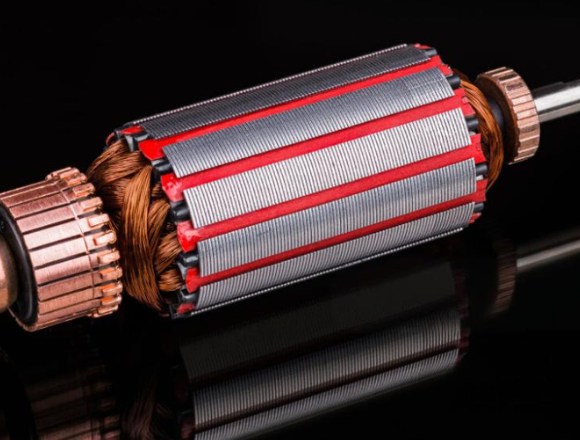

Le rivetage consiste à insérer des broches ou des tubes métalliques dans les ouvertures préperforées de la pile de laminage, qui sont ensuite déformées pour maintenir la pile ensemble. Cette technique est fréquemment utilisée pour les gros moteurs à courant continu et les moteurs électriques de traction.

- Avantages : Fournit une résistance mécanique élevée et n'implique pas d'apport de chaleur, ce qui le rend idéal pour les tas épais ou de grand diamètre.

- Limites : Les trous des rivets réduisent la section magnétique effective et entraînent une perte de noyau régionale élevée. La procédure est normalement manuelle ou semi-automatisée, ce qui limite le débit avec des temps de cycle de 5 à 10 secondes par pile. Bien que l'outillage soit relativement simple, un alignement précis est essentiel pour l'efficacité du magnétisme.

Collage par adhésif (époxy, phénolique, polyimide))

Le collage adhésif comprend l'utilisation d'une fine couche d'adhésif résistant aux hautes températures entre les laminés, qui adhère en durcissant sous la contrainte. Cette méthode est de plus en plus utilisée dans les applications à haut rendement et sensibles au bruit, telles que l'e-mobilité et l'aérospatiale.

- Avantages : Pas de contorsion mécanique ou d'entrée chaude, maintien des bâtiments magnétiques. Il fournit un excellent amortissement de la résonance et permet d'utiliser des tôles extrêmement fines (< 0,2 mm).

- Limites : Le dégazage de l'adhésif peut provoquer des vides et le temps de séchage (de quelques minutes à quelques heures) peut limiter le rendement. Le coût des adhésifs spécialisés peut également être important. L'automatisation est possible, mais elle nécessite une distribution précise de la colle et un alignement des piles.

Raccord rétractable

L'assemblage par rétraction est une méthode spécialisée qui consiste à chauffer l'anneau ou le boîtier externe, à y insérer la pile de laminage, puis à la laisser refroidir et à la faire s'accorder, en la fixant. Cette méthode est utilisée pour les rotors à grande vitesse hautement spécialisés (par exemple, les turbomachines, certains moteurs électriques à courant continu de l'aérospatiale).

- Avantages : Offre une pression constante et reste à l'écart des ouvertures ou des soudures, protégeant ainsi le parcours magnétique.

- Limites : Grande complexité de l'outillage et du contrôle des procédures. Elle n'est généralement pas idéale pour la fabrication en grande série en raison de la longueur des cycles et des besoins en cycles thermiques, qui durent généralement de 5 à 15 minutes chacun.

Clivage (serrage des bords)

Le clivage utilise des bandes métalliques ou des câbles enroulés autour du périmètre de la pile pour maintenir les laminés les uns avec les autres. Il s'agit d'une méthode plus simple et moins coûteuse.

- Avantages : Outillage simple et peu coûteux, sans chaleur ni adhésif.

- Limites : Il résiste mal aux vibrations et les taquets peuvent se desserrer progressivement, ce qui le rend inapproprié pour les applications à grande vitesse ou de haute précision. Il s'agit normalement d'une opération manuelle ou semi-automatique, avec des temps de cycle de 3 à 5 secondes par pile.