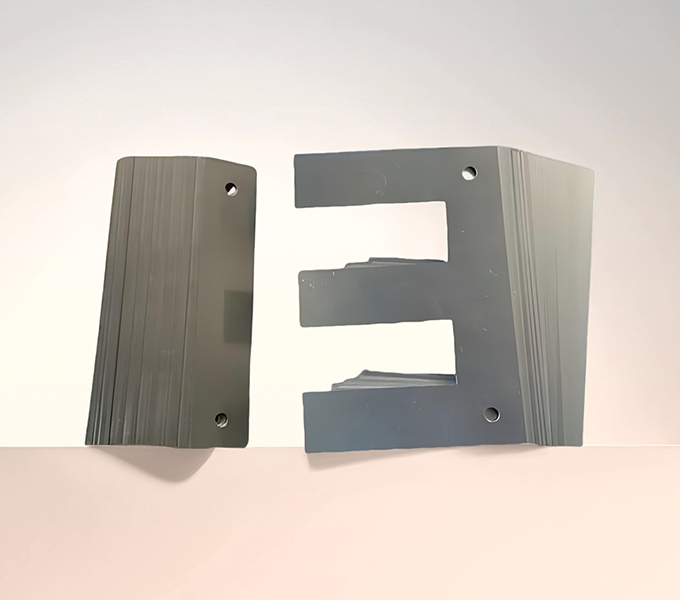

Procédés de fabrication et contrôles de qualité de nos piles de lamination EI

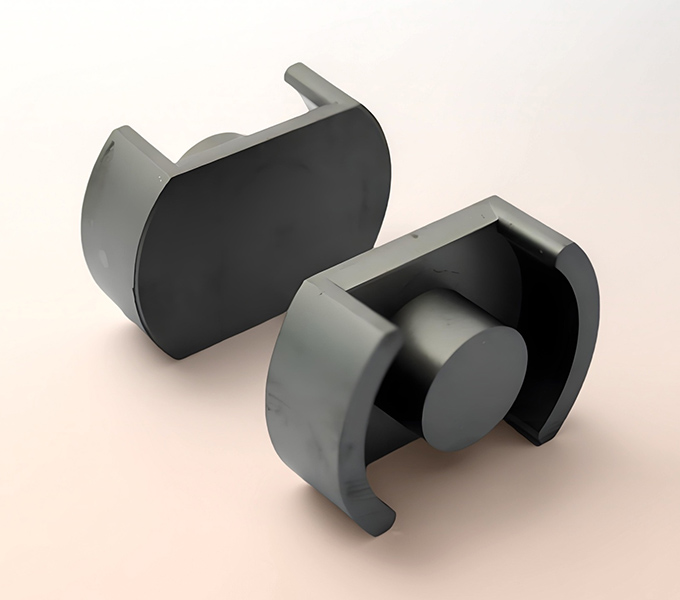

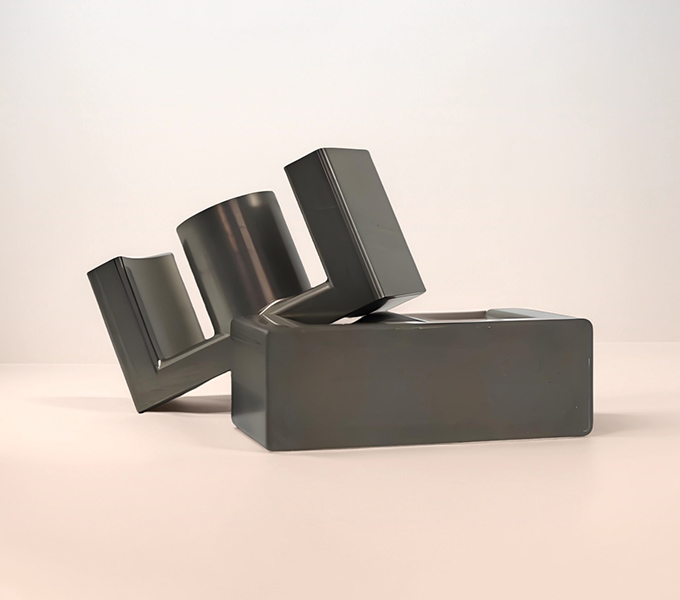

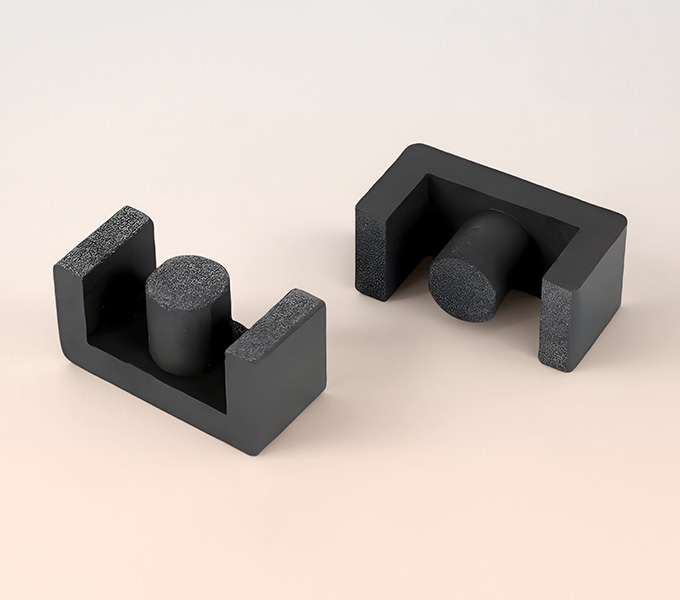

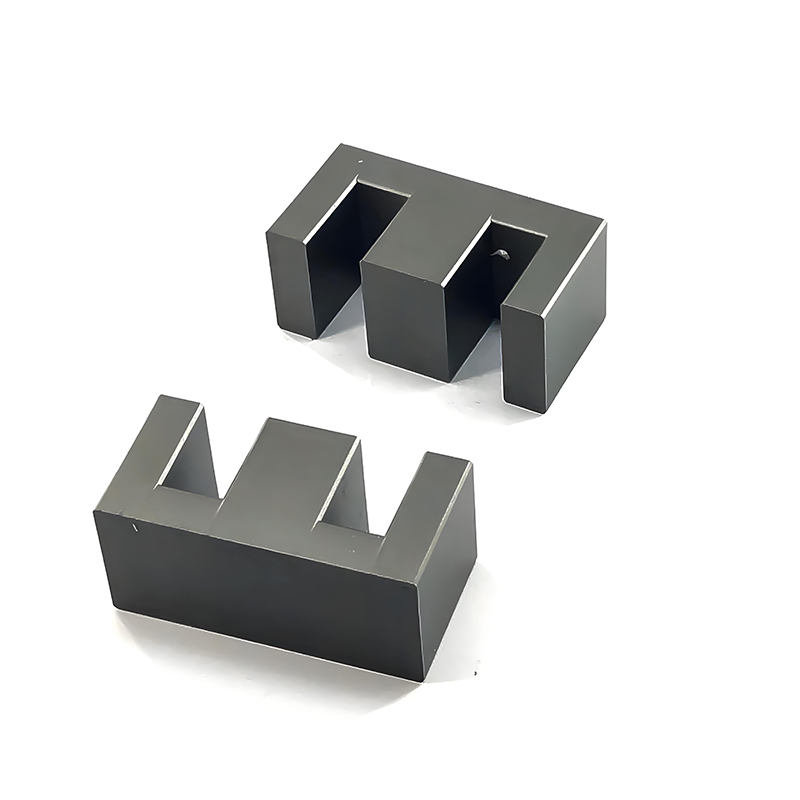

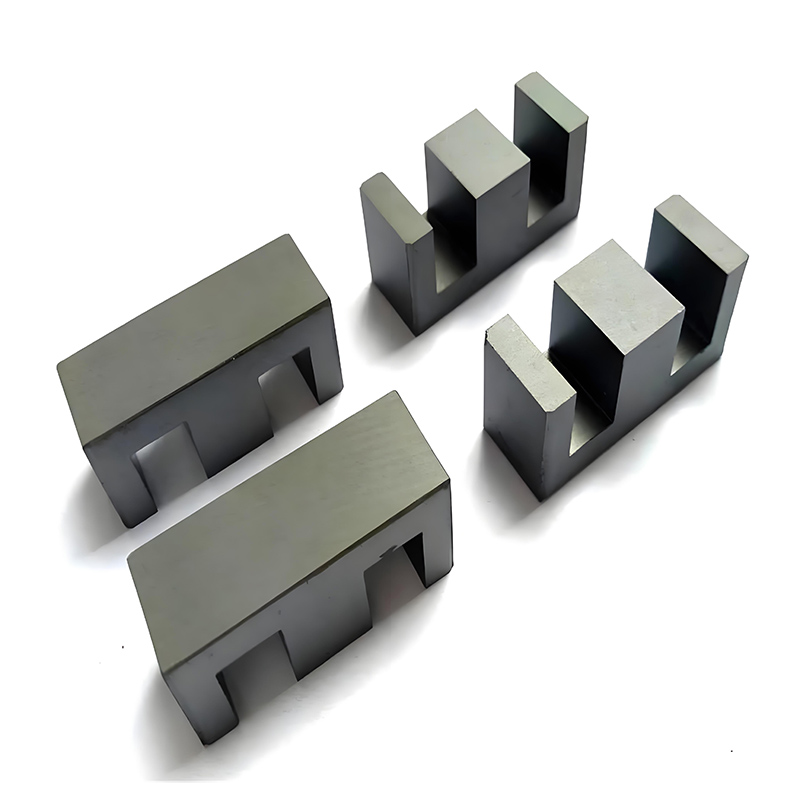

Les compétences de Sino en matière de fabrication de produits sont le fruit de décennies d'expérience, d'un investissement constant dans les technologies les plus récentes et d'un engagement fort en faveur de la qualité. Notre processus de production tout-en-un garantit que chaque Lamination de l'âme EI a la bonne taille et la bonne forme, une bonne qualité magnétique et une surface lisse.

Découpe et préparation des matériaux

Le processus commence par la découpe des bobines d'acier électrique dans les bonnes largeurs. Nos machines de coupe avancées garantissent une taille très précise et nous gaspillons le moins de matériau possible, afin que les bandes soient prêtes pour l'étape suivante.

Méthodes d'estampillage avancées

Nos machines d'estampage sont la clé de la création des formes exactes d'EI :

- Découpage fin et estampage progressif : Nous utilisons des Découpage fin et estampage progressif machines. Ces machines peuvent fabriquer des pièces aux bords très fins et lisses (inférieur à 5 µm) et les tailles exactes (à ±0,01 mm près). Les presses contrôlées par ordinateur, qui surveillent la force, la position et la température, permettent d'aligner parfaitement les outils et de réduire l'usure. Cela a une incidence directe sur la planéité et la facilité d'empilage des laminés.

- Découpe au laser : Pour la réalisation rapide de prototypes et pour les productions spéciales, nous utilisons des systèmes laser à fibre. La découpe au laser permet une exécution rapide avec très peu de contraintes sur le matériau. Nous contrôlons soigneusement les paramètres du laser (longueur d'impulsion, puissance et gaz) afin de limiter les zones affectées par la chaleur, qui peuvent sinon réduire la perméabilité magnétique jusqu'à 10%.

- Contrôle des bavures et qualité des arêtes : Nous utilisons des systèmes de caméras intégrées pour vérifier la qualité des bords et rechercher les petites aspérités (bavures) en temps réel. Ces informations nous permettent d'ajuster immédiatement les outils, ce qui réduit les déchets de 30% et maintient l'isolation entre les couches à un niveau constant.

Procédés de chauffage de précision (recuit)

Recuit est une étape clé du chauffage qui redonne à l'acier sa qualité magnétique après qu'il a été travaillé. Elle permet également aux minuscules cristaux à l'intérieur de l'acier de croître de manière optimale :

- Fours de recuit en continu : Les machines de recuit en continu que nous utilisons font appel à une atmosphère contrôlée d'hydrogène/azote avec une très faible teneur en oxygène (moins de 5 ppm). Ces systèmes nous permettent de contrôler avec précision la température de chauffage (généralement 800-900°C) et la vitesse de refroidissement. Cela permet aux cristaux d'atteindre la bonne taille (taille moyenne > 150 µm) et de réduire les contraintes. Cela permet de réduire la perte de noyau de 15-20% par rapport aux anciennes méthodes de recuit.

- Recuit sous vide : Pour les pièces qui nécessitent une très faible perte de noyau, nous utilisons des fours de recuit sous vide, qui créent un vide presque parfait (pressions inférieures à 10^-4 mbar). Ce processus élimine toute oxydation et nous permet d'utiliser des aciers à forte teneur en silicium (>3,5% Si). Cela permet de réduire les pertes dans le noyau jusqu'à 25% et une meilleure couche d'isolation.

- Cycles de recuit personnalisés : Des études récentes montrent que l'utilisation de cycles de recuit contrôlés en plusieurs étapes permet d'ajuster la direction du cristal et de réduire les défauts. Cela peut conduire à une 10-15% augmentation de la perméabilité et une 20-30% réduction de la coercivité. Sino utilise ces plans de recuit avancés pour obtenir les meilleures performances magnétiques.

Revêtement d'isolation de surface

Après recuit, les laminés sont recouverts d'une couche d'isolation électrique de haute qualité :

- Nouvelles méthodes de revêtement : Nous utilisons des revêtements inorganiques avancés à base de phosphate et de silicate, ainsi que dépôt électrophorétique (EPD) de sociétés telles que AkzoNobel et Axalta. Ces procédés permettent d'obtenir une résistance inter-laminaire de plus de 1000 Ω-cm² et peut supporter une chaleur allant jusqu'à 800°C.

- Propreté : Avant le revêtement, nous procédons à un nettoyage au plasma et à un dégraissage par ultrasons afin d'éliminer les restes d'huile et les minuscules particules. Celles-ci peuvent causer des problèmes avec l'isolation et entraîner des problèmes localisés. pertes par courants de Foucault. Nos systèmes peuvent vérifier que la surface est propre jusqu'au niveau submicronique.

Pour éviter les courants indésirables entre les couches (les courants de Foucault inter-laminaires) et pour assurer leur longévité, tous nos laminés sont revêtus d'un isolant de haute qualité. Nous utilisons :

- Revêtements inorganiques : Comme le phosphate ou le MgO, qui supportent bien la chaleur et sont de bons isolants électriques.

- Revêtements organiques : Comme le C-5 ou le C-6, qui sont faciles à tamponner et qui collent bien.

- Revêtements avancés : Nous testons des couches minces PVD (dépôt physique en phase vapeur) pour les laminés très fins (<0,18 mm). Ces revêtements sont très réguliers et ne subissent pratiquement aucun changement d'épaisseur (<0,5 µm). Nos revêtements ont une résistance inter-laminaire de plus de 1000 Ω-cm² et peut supporter une chaleur allant jusqu'à 800°C.

Le choix du bon matériau et du bon revêtement est une décision importante. Les experts de Sino sont là pour vous aider à évaluer les coûts et les avantages afin de faire le meilleur choix pour vos besoins spécifiques.

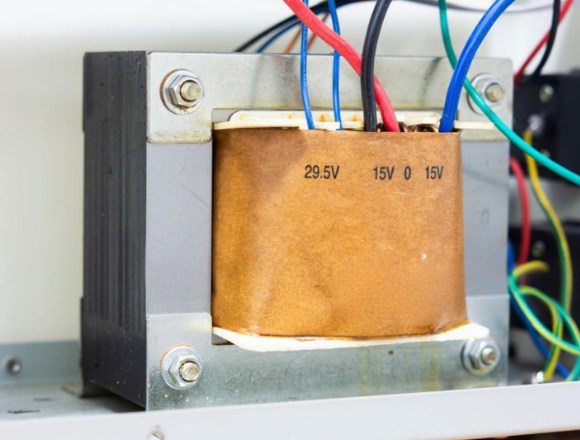

Empilage et assemblage automatisés

Notre processus d'assemblage est en grande partie automatisé afin de garantir la cohérence et la qualité de l'ensemble :

- Manipulation robotique : Les systèmes robotiques sont utilisés pour l'empilage, le contrôle et l'emballage. Cela permet de réduire les erreurs et la contamination dues à la manipulation humaine.

- Contrôle de la pression d'empilage : Les presses d'empilage automatisées avec retour d'effort en temps réel veillent à ce que la pression reste dans la meilleure plage (généralement 1-2 MPa). Cela empêche l'écrasement de l'isolant et évite les courts-circuits entre les couches.

- Environnement en salle blanche : Nous utilisons Normes ISO 7 pour les salles blanches où nous assemblons nos noyaux. Depuis 2022, ces mesures ont permis de réduire les courts-circuits causés par de minuscules particules de plus de 80%.

Contrôles de qualité et industrie 4.0

La qualité fait partie de chaque étape de notre processus de fabrication :

- Surveillance en ligne : Nous vérifions des éléments importants (comme la qualité des bords, la taille et la résistance de l'isolation) en temps réel. Cela nous permet de détecter et de résoudre immédiatement tout problème.

- Jumeaux numériques et SEM : Nous utilisons Systèmes d'exécution de la fabrication (MES) et jumeaux numériques. Cela nous permet de prévoir quand les machines doivent être réparées, d'améliorer nos processus en temps réel et de suivre chaque lot de laminage.

- Contrôle des processus piloté par l'IA (plan futur) : Nous avons des projets pilotes utilisant l'apprentissage automatique pour relier les paramètres du processus à la qualité magnétique et mécanique finale. Cela permettra d'améliorer automatiquement les processus et de résoudre rapidement les problèmes.

- Responsabilité environnementale : Nos nouveaux fours de recuit sont conçus pour réutiliser la chaleur et ont des brûleurs plus propres. Cela permet de réduire la consommation d'énergie jusqu'à 25% pour chaque tonne de laminés que nous fabriquons. Nous envisageons également d'utiliser de l'hydrogène vert dans nos fours afin de réduire davantage notre empreinte carbone.

Les compétences de fabrication avancées et les contrôles de qualité stricts de Sino garantissent que nos produits sont conformes aux normes de qualité les plus strictes. Laminations du noyau de l'EI ne sont pas de simples pièces, mais des bases fiables pour vos produits magnétiques de haute qualité.