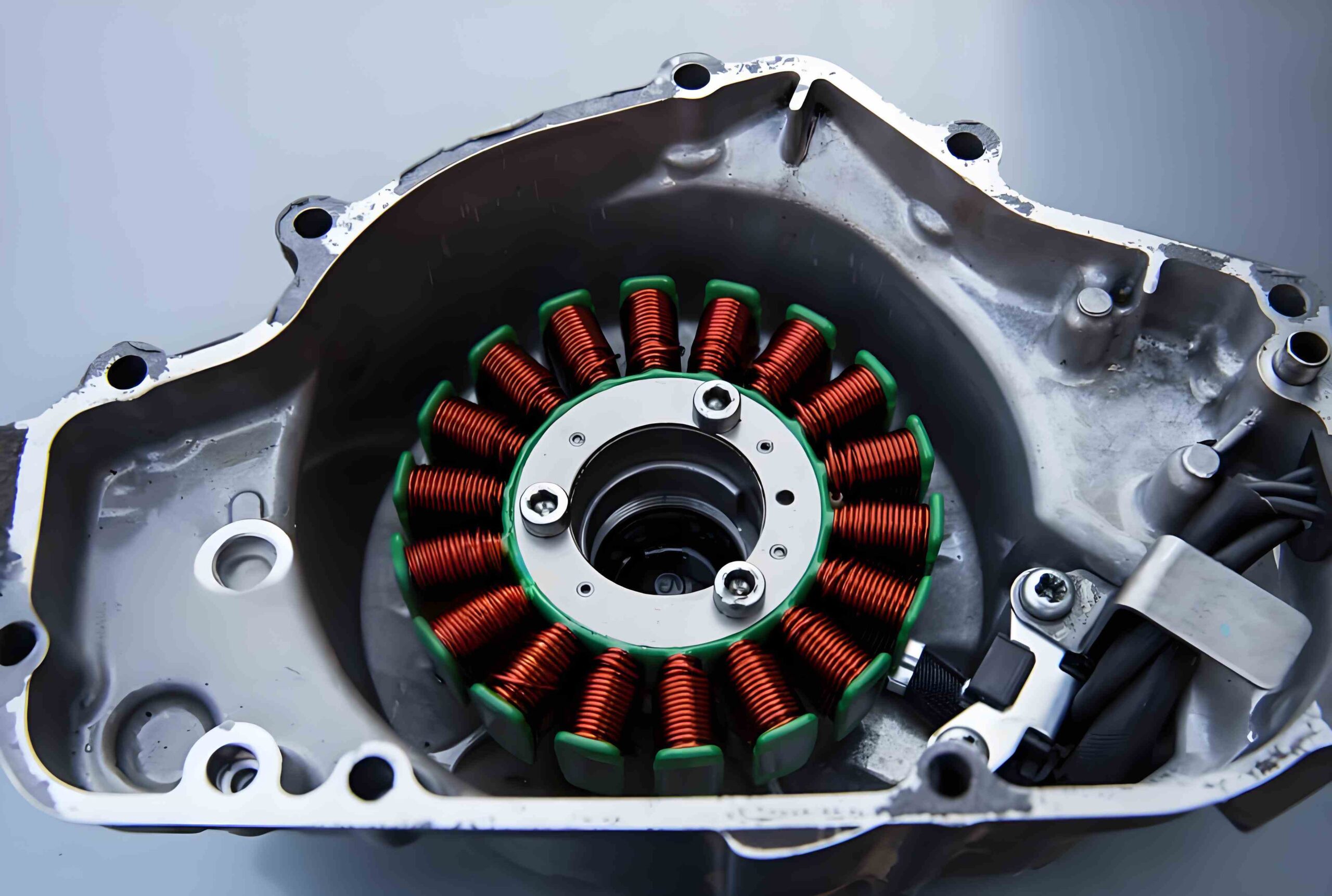

Emboutissage de précision : Pour la fabrication d'un grand nombre de tôles de stator de générateur, l'emboutissage progressif reste la principale méthode. Sino utilise des machines d'estampage modernes qui peuvent produire plus de 1 000 pièces par minute, avec une précision de ±5 μm. Le découpage fin est utilisé pour les formes difficiles et lorsque des bords très nets sont nécessaires, en particulier pour les utilisations spéciales dans les générateurs. Bien que plus lent (généralement <200 pièces/minute), le découpage fin rend les bords rugueux très petits (<10 μm) et maintient les pièces très plates, ce qui est important pour le meilleur empilage dans le noyau du stator du générateur.

Découpe au laser : La découpe au laser à fibre est de plus en plus utilisée pour la fabrication des premiers modèles et pour des quantités de production plus faibles, ce qui permet de modifier rapidement la conception et de réaliser des coupes aussi fines que 20-30 μm. Cependant, la découpe au laser peut créer une zone endommagée par la chaleur (HAZ) de 10 à 50 μm, ce qui nuit à la qualité magnétique, à moins qu'elle ne soit chauffée après la découpe. Sino investit dans des lasers modernes et très rapides (picoseconde/femtoseconde) afin de réduire la zone endommagée par la chaleur et de garantir la qualité magnétique des tôles du stator de nos générateurs.