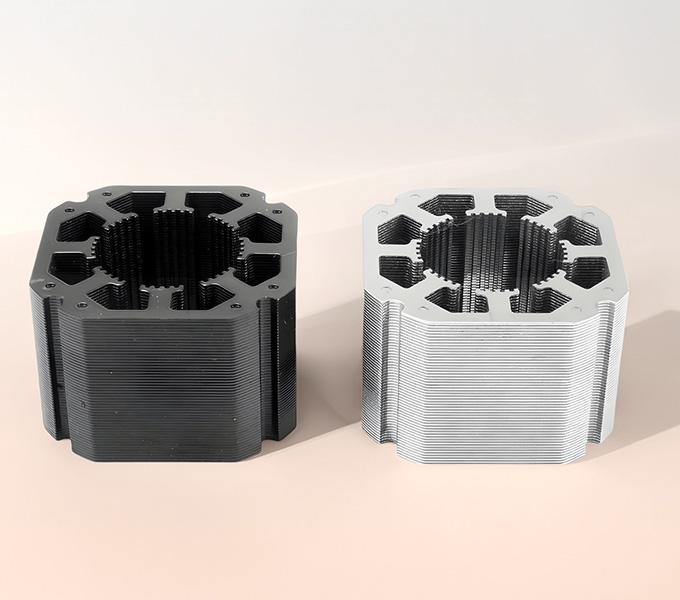

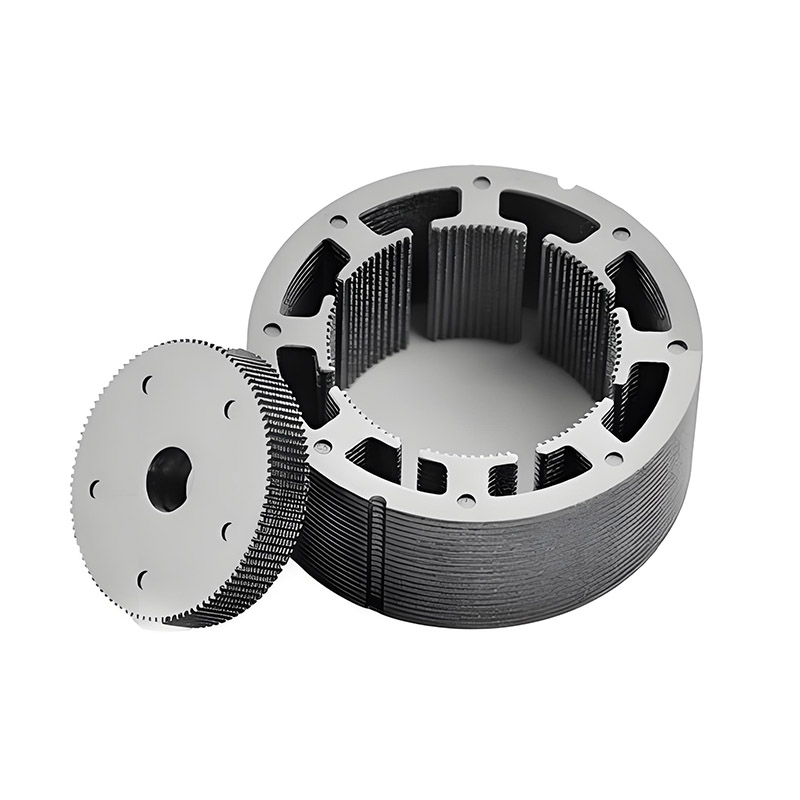

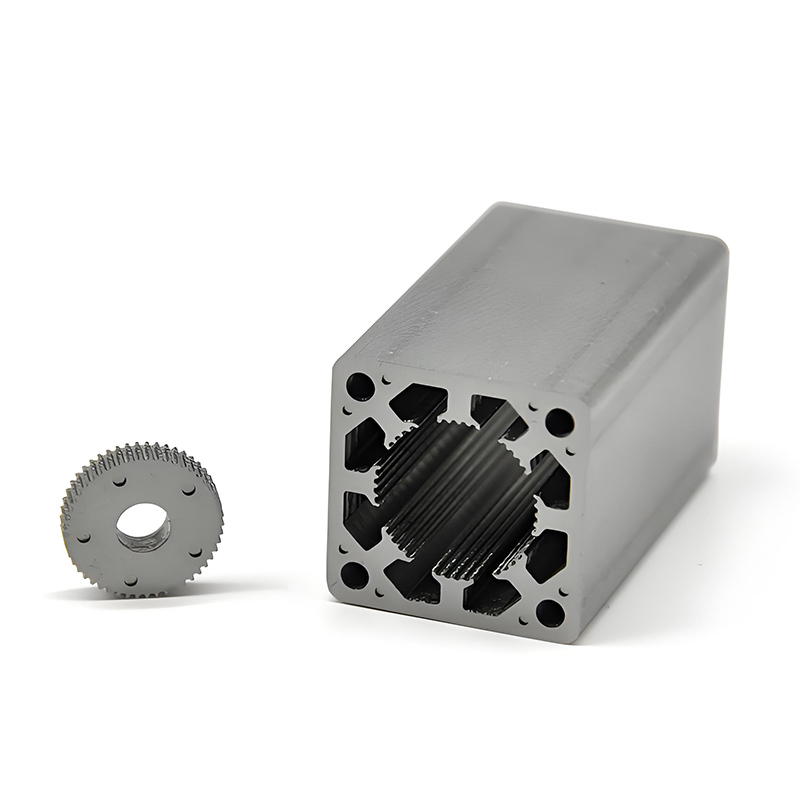

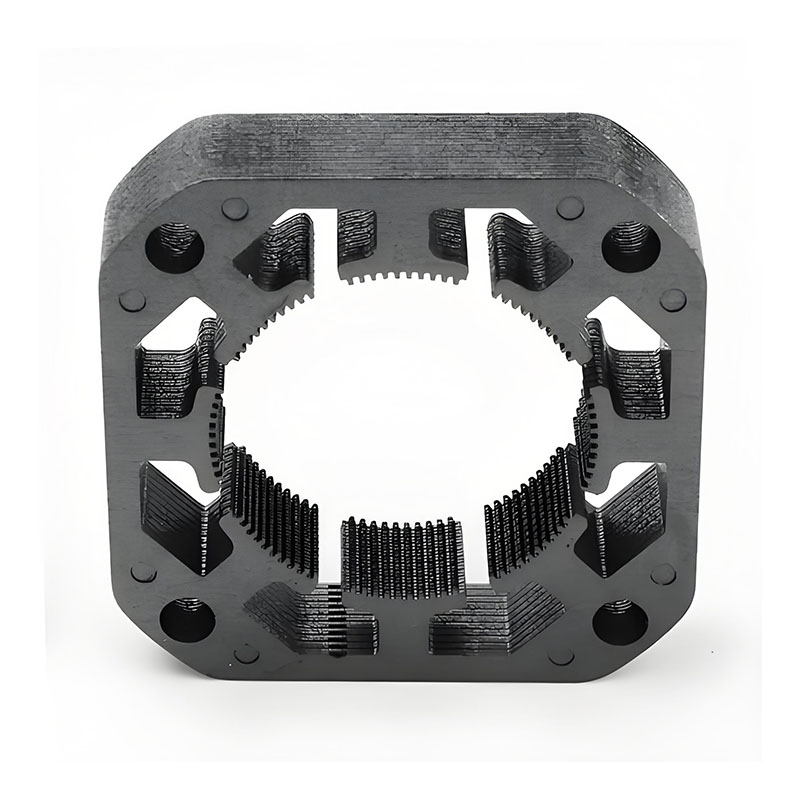

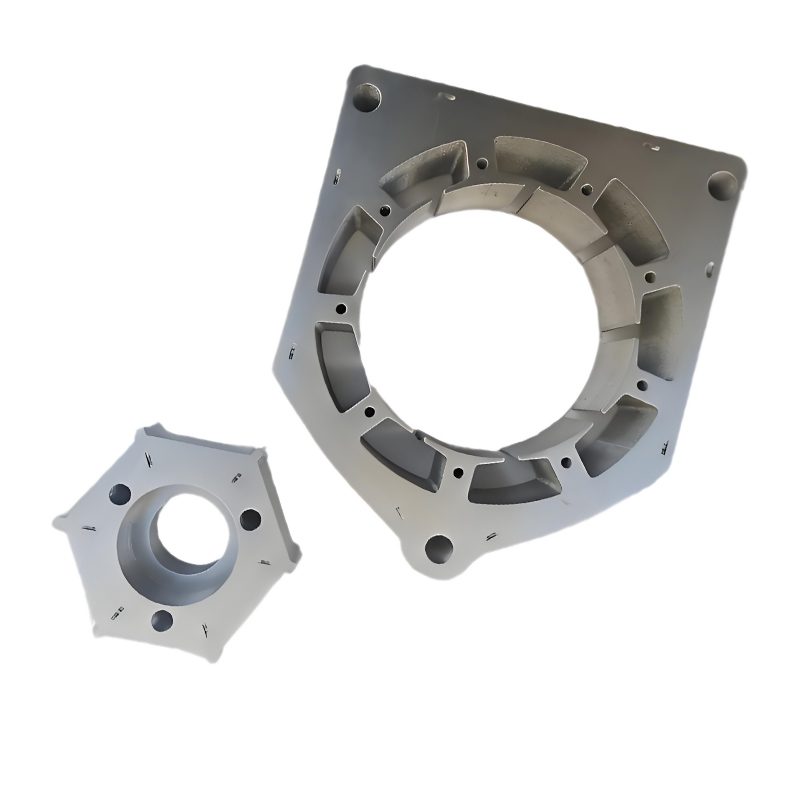

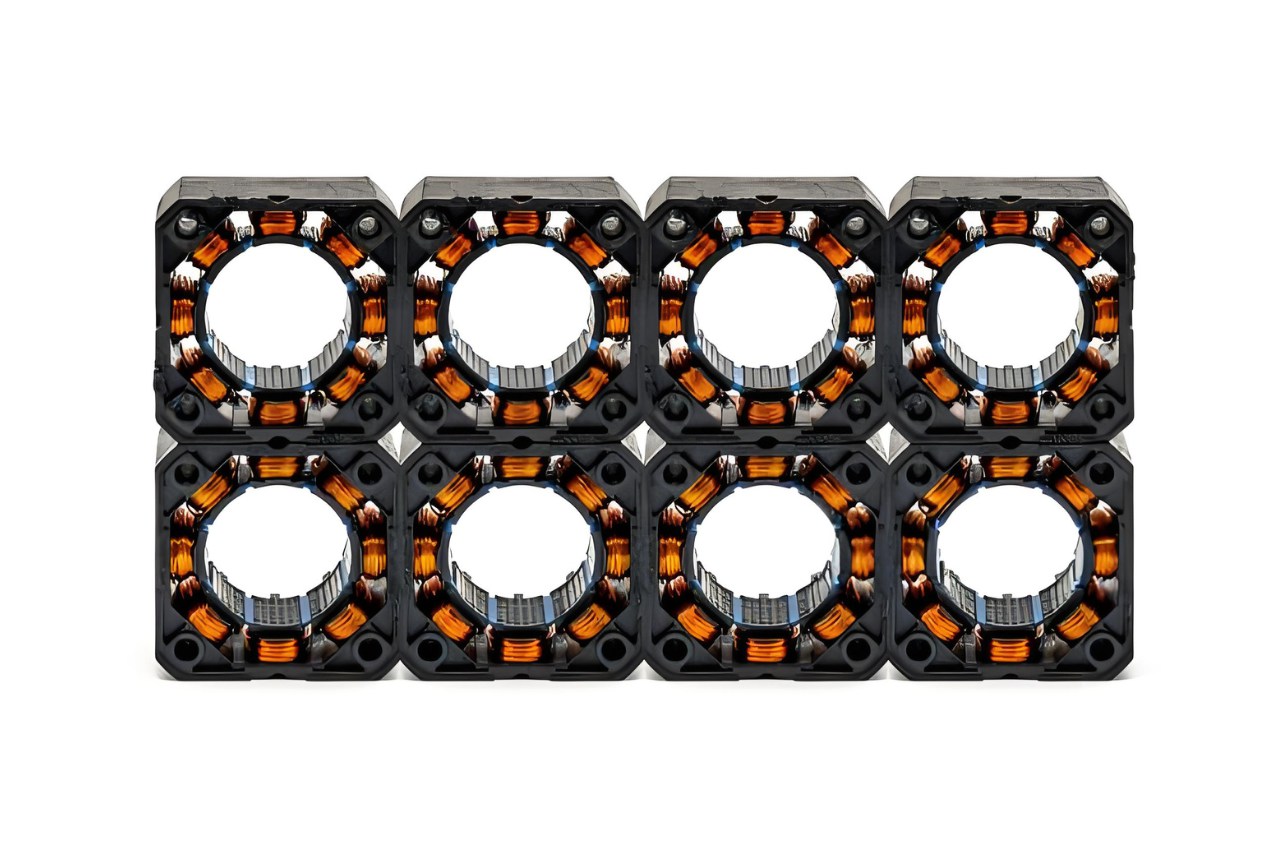

Laissez les piles de pelliculage de Sino renforcer votre projet !

Pour accélérer votre projet, vous pouvez étiqueter les piles de laminage avec des détails tels que tolérance, matériel, finition de la surface, la nécessité ou non d'une isolation oxydée, quantitéet bien d'autres choses encore.