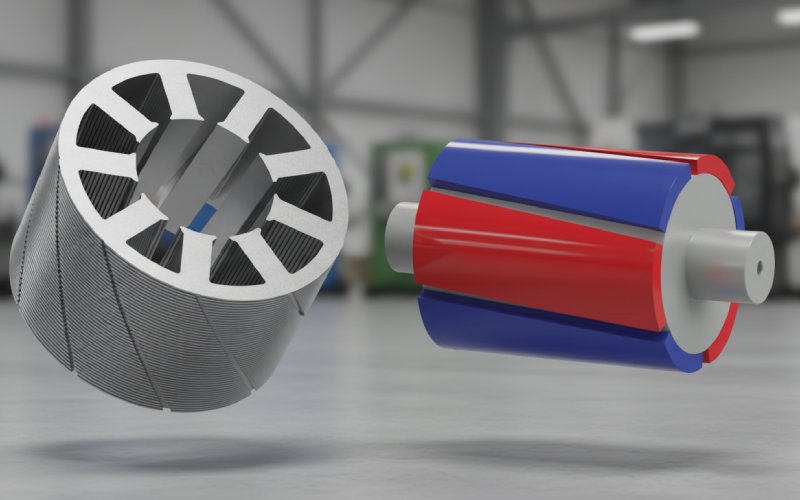

Cela commence par un traitement minutieux de la bobine d'acier, suivi de techniques de chauffage avancées qui sont très importantes pour obtenir les qualités magnétiques que nous recherchons.

Technologies de recuit

- Lignes de recuit continues (CAL) : Nos CAL peuvent réduire la perte de noyau jusqu'à 15-20% dans les aciers électriques non orientés laminés à froid de 0,20-0,35 mm par rapport aux anciennes méthodes de chauffage. Cela est dû à l'homogénéité des températures et au refroidissement contrôlé. Les CAL sont également 2 à 3 fois plus rapides et permettent d'économiser jusqu'à 25% d'énergie par tonne.

- Recuit sous vide : Nous utilisons le recuit sous vide pour augmenter considérablement la perméabilité initiale (jusqu'à 30% de plus que les échantillons chauffés à l'air) et éliminer presque tout le carbone (<0,002% C), ce qui est vital pour les moteurs à haute fréquence. Ce processus empêche l'oxydation entre les grains, ce qui leur permet de rester solides.

- Recuit thermique rapide (RTA) : Pour les tôles de faible épaisseur (≤0,18 mm), le RTA permet de développer une structure de grain spécifique (texture Goss, {110}). Ceci est lié à une perte d'hystérésis plus faible et à une meilleure induction magnétique (B50 jusqu'à 1,85 T à 5000 A/m).

- Contrôle de l'atmosphère : Nous utilisons des atmosphères H2/N2 contrôlées (par exemple, 75% H2, 25% N2) pour améliorer l'élimination du carbone et la qualité de la surface. Ceci est particulièrement important pour les tôles très fines (<0,20 mm) où l'oxydation de surface peut nuire aux qualités magnétiques.

Contrôle de la microstructure

Nos procédés de chauffage sont soigneusement contrôlés pour améliorer la structure interne du matériau. Le recuit continu à 850-900°C pendant 2 à 3 minutes crée un mélange de tailles de grains (en moyenne 30-50 μm), équilibrant la perte par courants de Foucault et la perméabilité. Nous empêchons également la formation de particules dures (Fe3C, MnS) aux joints de grains. Il en résulte un meilleur soulagement des contraintes et une réduction de la magnétostriction, ce qui réduit directement le bruit dans les moteurs à grande vitesse.