Lassen Sie Sino's Lamination Stacks Ihr Projekt verstärken!

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

Bei der Entwicklung von Motoren für Elektro-Sattelschlepper geht es um mehr als nur den Austausch eines Dieselmotors gegen einen Elektromotor; es ist eine völlig neue Denkweise über das Herzstück dieser leistungsstarken Lkw. In diesem Artikel führe ich Sie durch die wichtigen Konstruktionsentscheidungen, die Probleme, mit denen wir konfrontiert sind, und die neuen Lösungen, die zu einer umweltfreundlicheren Zukunft im Transportwesen führen. Wir gehen auf alles ein, von den Anforderungen an das Drehmoment bis hin zur kostengünstigen Fertigung, und geben Ihnen einen umfassenden Einblick in die Anforderungen an die nächste Generation von Nutzfahrzeugen.

Wenn wir über die Leistung eines normalen Diesel-Lkw sprechen, konzentrieren wir uns oft auf die Pferdestärken und die Fähigkeit des Motors, schwere Lasten über lange Strecken zu ziehen. Bei einem Elektrofahrzeug ändert sich das Thema jedoch. Es geht nicht nur um die reine Leistung, sondern auch um die intelligente Kraftübertragung. Ein Elektromotor liefert sofortige Leistung aus dem Stand, was ein großer Vorteil für einen voll beladenen Sattelschlepper ist, der sofort losfahren muss. Diese sofortige Beschleunigung verändert das Fahrgefühl und macht das Fahrzeug im Stop-and-Go-Verkehr effizienter. Die Konstruktion moderner Elektroantriebe ermöglicht eine gleichmäßige Leistung über einen großen Geschwindigkeitsbereich. Das bedeutet, dass das Fahrzeug selbst an steilen Hängen Autobahngeschwindigkeiten erreichen und halten kann, was für einen normalen Diesel-Lkw schwierig sein kann.

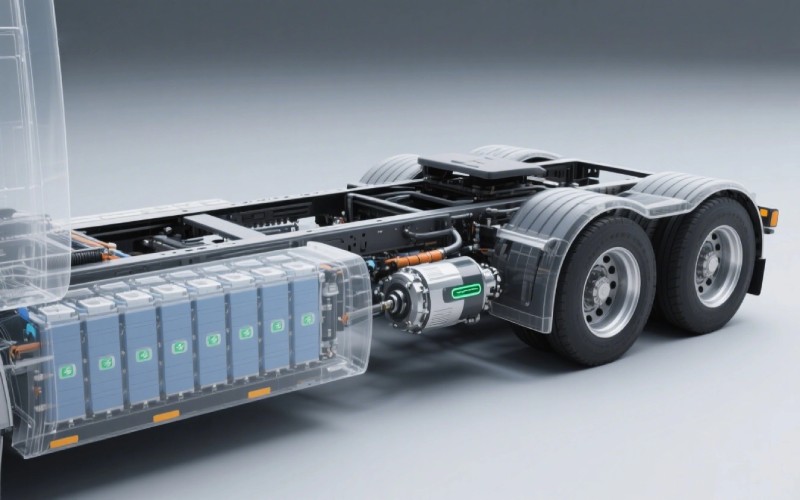

Die neue Art, über Leistung nachzudenken, umfasst auch die Art und Weise, wie das gesamte Fahrzeug gebaut ist. Ohne einen großen Dieselmotor gibt es mehr Freiraum und eine bessere Gewichtsverteilung des Fahrzeugs. Dies kann zu einer besseren Handhabung und Stabilität führen. Außerdem kann die Stromquelle, das Batteriepaket, in das Chassis eingebaut werden. Das senkt den Schwerpunkt des Fahrzeugs und macht es weniger kippanfällig. Bei schweren Nutzfahrzeugen geht es nicht mehr nur um die Motorleistung in kW, sondern darum, wie der gesamte elektrische Antriebsstrang zusammenarbeitet, um eine intelligentere, schnellere und effizientere Leistung zu erzielen. Diese ganzheitliche Sichtweise ist es, die den modernen Elektro-Lkw von älteren Fahrzeugen unterscheidet.

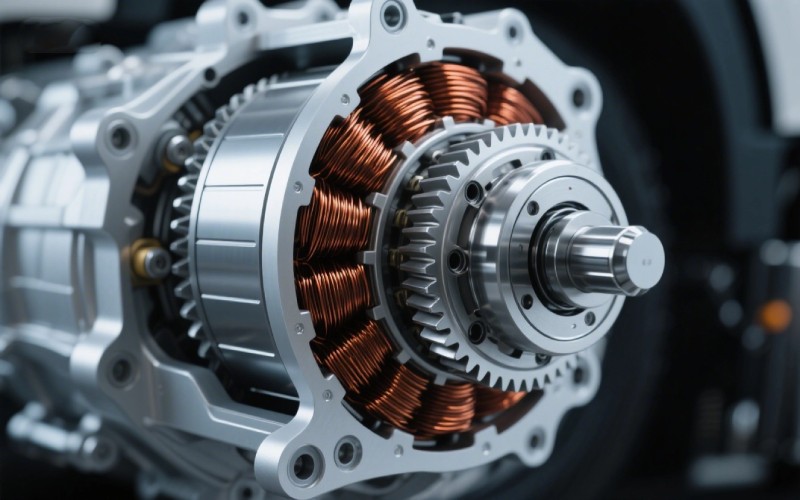

Meiner Erfahrung nach gibt es keine Einheitslösung für den Antriebsstrang eines jeden Elektro-Lkw. Die beste Konfiguration hängt stark davon ab, wofür der Stapler eingesetzt werden soll. Die wichtigsten Konfigurationen, die wir heute sehen, sind der zentrale Direktantrieb und die immer häufiger eingesetzten elektrischen Antriebsachsen, die sogenannten E-Achsen. Der Zentralantrieb wird oft als billigere Möglichkeit angesehen, bestehende Lkw-Plattformen elektrisch zu machen. Dabei wird der Dieselmotor durch einen großen Elektromotor ersetzt, der mit einem Getriebe und einer Antriebswelle verbunden ist, ähnlich wie bei einem normalen Fahrzeug. Diese Methode kann zwar die Umstellung auf Elektroantrieb vereinfachen, nutzt aber die Platz- und Energieeinsparungen eines elektrischen Antriebsstrangs nicht vollständig aus.

Die E-Achse hingegen ist eine All-in-One-Lösung. Hier befinden sich der Elektromotor, die Leistungselektronik und manchmal sogar ein Getriebe direkt auf der Achse. Dadurch wird eine lange Antriebswelle überflüssig, was das Gewicht senkt, das Antriebssystem kürzer macht und die Funktionsfähigkeit des gesamten Systems verbessert. Der eingesparte Platz kann für mehr Batteriekapazität genutzt werden, was die Reichweite erhöhen könnte. Wir sehen auch immer mehr Doppelmotor-Konfigurationen, die eine bessere Kraftübertragung und eine höhere Leistung bei schweren Lasten bieten. Bei der Wahl zwischen diesen Systemen müssen die Entwicklungskosten, der Aufwand für den Bau und das gewünschte Leistungs- und Effizienzniveau für das jeweilige Fahrzeug abgewogen werden.

Diese Frage wird mir oft gestellt, und die Antwort ist ein klares Ja. In der Tat kann ein Elektromotor oft besser als ein Dieselmotor sein, wenn es um die Bereitstellung von Drehmoment geht. Der Hauptunterschied besteht darin, wie sie das Drehmoment erzeugen. Ein Dieselmotor muss eine bestimmte Drehzahl (RPM) erreichen, um sein höchstes Drehmoment zu erzeugen. Ein Elektromotor hingegen liefert sein maximales Drehmoment sofort, aus dem Stand heraus. Dieses sofortige hohe Drehmoment ist ein enormer Vorteil für den Schwerlastbetrieb. Stellen Sie sich einen voll beladenen Sattelschlepper an einem steilen Berg vor; die großartige Fähigkeit, anzufahren und zu steuern, indem man aus dem Stillstand heraus die maximale Drehkraft auf die Räder ausübt, ist erstaunlich.

Um Ihnen eine Vorstellung von den Zahlen zu geben: Einige moderne Elektro-Sattelschlepper haben ein sehr hohes Drehmoment, das mit dem ihrer Dieselversionen gleichzieht oder dieses sogar übertrifft. Zweimotorige Systeme können zum Beispiel ein Spitzendrehmoment von mehreren zehntausend Pfund liefern. Dank dieses hohen Drehmoments können Elektro-Lkw auch bei voller Ladung schnell beschleunigen. Die Herausforderung für die Ingenieure besteht nicht nur darin, ein hohes Drehmoment zu erreichen, sondern es auch so zu steuern, dass die Reifen und andere Teile lange halten. Die Konstruktion des Steuergeräts und des gesamten Antriebsstrangmanagementsystems ist der Schlüssel zur reibungslosen und guten Steuerung dieser enormen Leistung.

Regeneratives Bremsen ist einer der größten Vorteile eines elektrischen Antriebsstrangs, insbesondere für ein schweres Fahrzeug. Wenn der Fahrer bei einem normalen Lkw auf die Bremse tritt, wird die Bewegungsenergie des Fahrzeugs von den Bremsen in Wärme umgewandelt und ist im Grunde genommen verloren. Beim regenerativen Bremsen hingegen arbeitet der Elektromotor rückwärts, wie ein Generator. Dieser Prozess verlangsamt das Fahrzeug und wandelt gleichzeitig die Bewegungsenergie wieder in elektrische Energie um, die dann in der Batterie gespeichert wird. Diese Energierückgewinnung kann die Reichweite eines Elektro-Lkw erheblich steigern. Einigen Studien zufolge könnte dadurch die Reichweite eines 40-Tonnen-Fahrzeugs für den regionalen Lieferverkehr um 20% erhöht werden.

Die Verbesserung des regenerativen Bremsens in schweren Nutzfahrzeugen erfordert eine intelligente Kombination aus Elektromotor, Steuergerät und regulärem Reibungsbremssystem. Das System muss die beiden Bremsarten reibungslos kombinieren, um dem Fahrer ein gleichmäßiges und zuverlässiges Bremsen zu ermöglichen. Fortgeschrittene elektronische Bremssysteme überprüfen Dinge wie die Fahrzeuggeschwindigkeit und den Lenkwinkel, um die Bremskraft intelligent zwischen dem regenerativen und dem mechanischen System zu verteilen. Ziel ist es, so viel Energie wie möglich zurückzugewinnen, ohne die Sicherheit oder das Fahrverhalten des Fahrzeugs zu beeinträchtigen. Außerdem kann der Fahrer oft einstellen, wie stark die regenerative Bremse ist, so dass er das Bremsgefühl an die jeweilige Fahrsituation und an seine Wünsche anpassen kann. Eine gute Nutzung der regenerativen Bremse spart nicht nur Energie, sondern verringert auch den Verschleiß der normalen Bremsteile, was im Laufe der Lebensdauer des Fahrzeugs geringere Reparaturkosten bedeutet.

Ein gutes Wärmemanagement ist bei der Konstruktion eines Elektromotors für ein Schwerlastfahrzeug sehr wichtig. Diese Motoren stehen unter großem Druck und arbeiten lange Zeit mit hohen Lasten, was eine Menge Wärme erzeugt. Wenn diese Wärme nicht gut abgeführt wird, kann dies zu vielen Problemen führen, z. B. zu einem geringeren Wirkungsgrad, einer zu schnellen Alterung der Teile oder sogar zum Ausfall des Motors. Ein leistungsfähiges Kühlsystem ist erforderlich, um die Langlebigkeit und Zuverlässigkeit des elektrischen Antriebsstrangs zu gewährleisten. Das Hauptproblem besteht darin, ein Kühlsystem zu entwickeln, das gut funktioniert und klein ist, ohne das Fahrzeug mit zu viel Gewicht oder Schwierigkeiten zu belasten.

Es gibt zwei Hauptmethoden zur Kühlung von Elektromotoren: Luftkühlung und Flüssigkeitskühlung. Die Luftkühlung ist einfacher und billiger, reicht aber möglicherweise nicht aus, um die hohen Leistungsanforderungen eines schweren Lkw zu erfüllen. Die Flüssigkeitskühlung, bei der eine Kühlflüssigkeit durch die Kanäle im Motorgehäuse geleitet wird, ist in der Regel besser geeignet, um Wärme abzuführen. Viele moderne elektrische Lkw-Motoren verwenden fortschrittliche Flüssigkeitskühlsysteme, die manchmal sogar Öl direkt auf die heißesten Teile sprühen, um sie auf der optimalen Temperatur zu halten. Das Wärmemanagementsystem geht oft über den Motor hinaus und ist mit den Kühlsystemen für die Batterie und die Leistungselektronik verbunden, um eine komplette Kühllösung für das gesamte Fahrzeug zu schaffen. Dieser vernetzte Ansatz ermöglicht ein intelligentes Wärmemanagement, bei dem die Abwärme eines Teils zur Erwärmung eines anderen Teils genutzt werden kann, wodurch das gesamte System besser funktioniert.

Die Notwendigkeit eines Getriebes in einem modernen Elektro-Lkw ist ein Thema, das immer noch diskutiert und verbessert wird. Im Gegensatz zu einem Dieselmotor, der nur einen kleinen Bereich hat, in dem er am besten funktioniert, arbeitet ein Elektromotor bei vielen verschiedenen Geschwindigkeiten gut. Dies hat einige Unternehmen dazu veranlasst, sich für ein Ein-Gang-Getriebe zu entscheiden, das den Antriebsstrang einfacher und mit weniger mechanischen Teilen auskommen kann. Ein Ein-Gang-Getriebe eignet sich für viele Anwendungen, insbesondere für Fahrten in Städten mit vielen Stopps und Starts.

Für schwere Lkw, die unter vielen verschiedenen Bedingungen arbeiten, von langsamen Kurvenfahrten bis zu hohen Geschwindigkeiten auf der Autobahn, kann ein Mehrganggetriebe jedoch große Vorteile bieten. Ein 2-Gang- oder sogar ein Mehrgang-Getriebe kann dazu beitragen, dass der Elektromotor in seinem effizientesten Bereich läuft. Dies kann den Gesamtenergieverbrauch senken und die Reichweite erhöhen. Es kann auch die Leistung verbessern, indem es mehr Drehmoment für das Anfahren an steilen Hängen und eine bessere Effizienz bei Reisegeschwindigkeiten bietet. Bei der Entscheidung für ein Mehrganggetriebe kommt es auf eine sorgfältige Planung an, um die beste Leistung des gesamten Antriebsstrangs für die jeweilige Aufgabe zu erzielen, wobei die Vorteile einer besseren Effizienz und Leistung gegen die zusätzlichen Schwierigkeiten und Kosten eines komplexeren Getriebes abzuwägen sind.

Die Achse, ein grundlegendes Bauteil eines jeden Fahrzeugs, verändert sich mit den neuen Elektroantrieben in großem Maße. In einem normalen Lkw ist die Achse ein einfaches Teil, das lediglich die Kraft von der Antriebswelle an die Räder weiterleitet. In einem Elektro-Lkw wird die Achse jedoch zu einem intelligenten und aktiven Teil des Antriebssystems. Die größte Veränderung ist hier die E-Achse, die, wie gesagt, den Elektromotor, die Leistungselektronik und das Getriebe in einer Achseinheit zusammenfasst. Dieses All-in-One-Konzept hat viele Vorteile: weniger Gewicht, besserer Wirkungsgrad und eine kleinere Bauweise, die mehr Platz auf dem Fahrzeugchassis schafft.

Die E-Achse kann auch auf verschiedene Weise eingerichtet werden. Zum Beispiel können mehrere E-Achsen zusammen verwendet werden, um einen Allradantrieb und eine bessere Bodenhaftung zu erreichen. Dies ist besonders hilfreich für schwere Lkw, die unter schwierigen Bedingungen arbeiten. Außerdem ermöglicht die elektronische Steuerung der E-Achse fortschrittliche Funktionen wie das Torque Vectoring, bei dem die an jedes Rad gesendete Kraft separat gesteuert werden kann, um Stabilität und Handling zu verbessern. Wir sehen auch neue Antriebssysteme, bei denen jede Seite der Achse über ein eigenes Aggregat verfügt, was eine noch genauere Steuerung und die Möglichkeit der Rückgewinnung von 100% der Energie beim regenerativen Bremsen ermöglicht. Diese neue Art, über die Achse nachzudenken, ermöglicht die nächste Generation von leistungsstarken, effizienten und umweltfreundlichen Schwerlastfahrzeugen.

Während die Anschaffungskosten eines Elektro-Lkw höher sein können als die eines vergleichbaren Diesel-Lkw, sind die Gesamtkosten im Laufe der Zeit oft viel günstiger. Dies ist ein sehr wichtiger Punkt, den ich immer anspreche, wenn ich über elektrische Nutzfahrzeuge spreche. Mehrere Faktoren tragen dazu bei, dass ein Elektromotor und der gesamte elektrische Antriebsstrang einen guten Wert darstellen. Der wichtigste Grund sind die niedrigeren Kosten für Strom im Vergleich zu Dieselkraftstoff pro gefahrenem Kilometer. Dies kann über die gesamte Lebensdauer des Fahrzeugs zu großen Einsparungen beim Kraftstoff führen.

Außerdem hat ein elektrischer Antriebsstrang viel weniger bewegliche Teile als ein Dieselmotor und die damit verbundenen Systeme. Das bedeutet viel niedrigere Reparaturkosten. Es gibt keine Ölwechsel, keine komplexen Abgassysteme und weniger Verschleiß an Teilen wie dem Bremssystem, dank der regenerativen Bremsen. Da die Batterie- und Elektromotorentechnologie immer besser wird und immer mehr Fahrzeuge hergestellt werden, ist zu erwarten, dass die Anschaffungskosten für Elektro-Lkw sinken werden, was sie zu einer noch besseren finanziellen Wahl macht. Staatliche Prämien und Steuervergünstigungen für den Kauf von Elektrofahrzeugen und Ladestationen können ebenfalls zur Deckung der Anschaffungskosten beitragen. Wenn man all diese Punkte berücksichtigt, wird klar, dass ein Elektrofahrzeug mit einem kostengünstigen Elektromotor für viele gewerbliche Zwecke auf lange Sicht eine gute finanzielle Entscheidung sein kann.

Für jedes Nutzfahrzeug sind Haltbarkeit und Zuverlässigkeit ein Muss. Wenn ein Lkw nicht arbeitet, verdient er auch kein Geld. Deshalb sind diese schweren Lkw so gebaut, dass sie Millionen von Kilometern harter Arbeit überstehen. Bei der Entwicklung von Systemen für schwere Elektrofahrzeuge ist es sehr wichtig, dass sie robust sind. Das beginnt schon beim Elektromotor selbst. Motoren für den Schwerlastbetrieb müssen für eine lange Lebensdauer ausgelegt sein und ein hohes Drehmoment sowie die ständigen Erschütterungen im realen Fahrbetrieb aushalten. Die Verwendung hochwertiger Materialien und harte Tests sind erforderlich, um die Langlebigkeit des Motors zu gewährleisten.

Neben dem Motor müssen auch alle anderen Teile des elektrischen Antriebsstrangs, von der Batterie über das Steuergerät bis hin zur E-Achse, besonders robust sein. Dazu gehört die Entwicklung von Teilen, die extremen Temperaturen, Nässe und Staub standhalten können. Das Batteriemanagementsystem hat die wichtige Aufgabe, die Batterie, den teuersten Teil des Elektrofahrzeugs, zu schützen, indem es Überladung, Überentladung und Überhitzung verhindert. Wie die verschiedenen Systeme zusammenarbeiten, ist ebenfalls entscheidend für die Zuverlässigkeit. Ein gut durchdachtes Managementsystem sorgt dafür, dass alle Teile reibungslos zusammenarbeiten, was dazu beitragen kann, dass Teile nicht zu früh ausfallen. Je besser die Technologie wird, desto mehr konzentrieren wir uns auf die Entwicklung von Systemen für schwere Elektrofahrzeuge, die genauso robust und langlebig sind, wie es die Industrie von ihren Diesel-Lkw erwartet.

Wenn der Elektromotor das Herz des Elektro-Lkw ist, dann ist das Steuergerät das Gehirn. Diese fortschrittliche elektronische Einheit steuert, wie die Energie durch den gesamten Antriebsstrang fließt. Sie nimmt die Signale des Fahrers auf, z. B. wie weit das Gaspedal durchgedrückt wird, und wandelt sie in genaue Anweisungen für den Elektromotor um. Das Steuergerät entscheidet, wie viel Drehmoment der Motor erzeugen soll, wie es abgegeben werden soll und wann das regenerative Bremsen eingesetzt werden soll. Er ist der Schlüssel zu einem optimalen Gleichgewicht zwischen Leistung, Effizienz und Fahrkomfort.

Das Steuergerät hat nicht nur die Aufgabe, den Motor zu steuern. Er kommuniziert auch mit dem Batteriemanagementsystem, um den Ladestand und den Zustand der Batterie zu überprüfen. Er spielt eine Schlüsselrolle beim Wärmemanagement und sorgt dafür, dass sowohl der Motor als auch die Batterie in ihrem optimalen Temperaturbereich bleiben. Bei Fahrzeugen mit mehr als einem Motor oder einer E-Achse ist das Steuergerät außerdem für die Übertragung des Drehmoments zwischen den Rädern zuständig, um die Bodenhaftung und Stabilität zu verbessern. Die Software, die auf dem Steuergerät läuft, wird ständig verbessert, um die Effizienz zu steigern und neue Funktionen hinzuzufügen. Kurz gesagt, das Steuergerät sorgt dafür, dass der Antriebsstrang alles tun kann, was er kann, und ist damit ein sehr wichtiger Bestandteil der Konstruktion eines modernen Elektrofahrzeugs.