Lassen Sie Sino's Lamination Stacks Ihr Projekt verstärken!

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

Als ich anfing, als Elektroingenieur zu arbeiten, war ich erstaunt, wie kleine Änderungen bei den Materialien zu großen Verbesserungen bei der Funktionsweise von Motoren und Transformatoren führen konnten. Eine neue Idee, die mich wirklich überraschte, war selbstklebender Siliziumstahl. In diesem Artikel möchte ich berichten, was ich bei meiner Arbeit damit gelernt habe, was ich darüber gelesen habe und was die Industrie mit diesem speziellen Material macht und warum es für die Herstellung von Magnetkernen eine große Rolle spielt.

Meiner Erfahrung nach handelt es sich bei selbstklebendem Siliziumstahl um dünne Bleche aus Elektrostahl, die mit einem speziellen Klebstoff zusammengeklebt werden, anstatt mit Schweißnähten oder Nieten zusammengehalten zu werden. Mit dieser Methode können wir einen soliden, einzelnen Kern herstellen, der eine bessere magnetische Leistung und physikalische Festigkeit aufweist. Ich habe herausgefunden, dass diese Selbstklebemethode speziell entwickelt wurde, um Probleme zu beheben, die bei älteren Methoden des Zusammenfügens von Kernen auftraten, bei denen Methoden wie das Schweißen zu Schwachstellen, Verbiegungen oder Teilen führten, die nicht so gut funktionierten, weil sie nicht richtig zusammengehalten wurden. Durch die Umstellung auf Klebstoff können Unternehmen Kerne herstellen, die stärker, dichter gepackt und energieeffizienter sind.

Nach meinen Recherchen und meiner eigenen Arbeit sind die Hauptbestandteile von klebendem Siliziumstahl folgende:

In meiner praktischen Arbeit ist der Prozess der Herstellung von klebendem Siliziumstahl sehr genau und sorgfältig kontrolliert. Normalerweise beginnt es mit:

Zu Beginn meiner beruflichen Laufbahn arbeitete ich meist mit Stapeln von Stahlblechen, die geschweißt oder mit Nieten zusammengehalten wurden. Diese Methoden funktionierten zwar, führten aber oft zu Energieverlusten an bestimmten Stellen, zu Restspannungen im Metall und zu Geräuschproblemen - vor allem, wenn sie mit hoher Geschwindigkeit liefen oder immer wieder heiß und kalt wurden. Als wir zum Kleben übergingen, konnte ich sofort feststellen, dass die Dinge ruhiger liefen, der Kern stabiler war und es weniger Unterschiede von einer Charge zur nächsten gab - und das alles, ohne dass zusätzliche Schrauben, Nieten oder Schweißnähte nötig waren.

Einer der größten Vorteile, die ich bei selbstklebendem Siliziumstahl gesehen habe, ist die Tatsache, dass er den Energieverbrauch senkt. Bei Motoren und Transformatoren kann der Energieverlust mit der Zeit einen großen Teil der Betriebskosten ausmachen. Indem die Stahlbleche zusammengeklebt statt geschweißt werden, werden durch die dichte Versiegelung zwischen den Schichten unerwünschte elektrische Ströme reduziert, was den gesamten Energieverlust verringert. Bei meinen eigenen Tests mit Testmotoren war der Unterschied offensichtlich: weniger Wärme, mehr Leistung und besserer Wirkungsgrad.

Bei mehreren Projekten, wie z. B. Elektromotoren und kleinen Hochgeschwindigkeitstransformatoren, führte die Umstellung auf geklebten Siliziumstahl zu einem starken Rückgang der mechanischen Geräusche und Erschütterungen. Ich erinnere mich an ein Projekt, bei dem nach der Umstellung von genieteten auf geklebte Stapel der von uns gemessene Lärm um fast 5 dB sank. Das war für die Zulassung des Endprodukts von entscheidender Bedeutung, vor allem bei Dingen, bei denen ein leiser Betrieb wichtig ist. Durch den Klebeprozess wurde auch das "Atmen" beseitigt, das bei älteren Konstruktionen auftritt, wenn Teile durch die Hitze wachsen und schrumpfen. Geklebte Stapel blieben dicht und fest und lösten sich nicht.

Bei geklebten Stapeln konnte ich einen Temperaturabfall im Kern messen, wenn dieser hart arbeitete. Durch den besseren Kontakt zwischen den Stahlblechen konnte die Wärme besser abfließen, und im Gegensatz zu geschweißten Teilen diente der Klebstoff selbst sowohl als Wärmetransportweg als auch als elektrischer Schutz. Bei einem Projekt war der Motorkern 5-10 °C kühler. Das bedeutete, dass wir entweder mehr Leistung aus dem gleich großen Motor herausholen oder seine Lebensdauer verlängern konnten, je nachdem, was wir vorhatten.

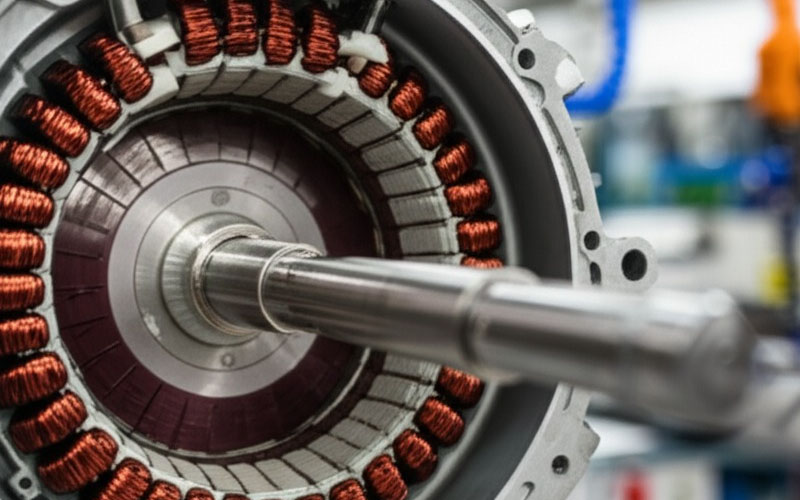

Am häufigsten habe ich gesehen, dass geklebter Siliziumstahl in den Kernen von Elektromotoren mit hohem Wirkungsgrad gut funktioniert, insbesondere bei Elektroautos und Robotern. Da die Industrie immer mehr Leistung in ein kleineres Paket packt und leichtere, leisere Motoren herstellt, sind geklebte Stator- und Rotorkerne ein wichtiger Bestandteil der Lösung.

Hocheffiziente Transformatoren und Industriemaschinen sind ein weiterer Bereich, in dem ich eine Entwicklung hin zu selbstklebendem Siliziumstahl feststellen konnte. In beiden Bereichen bestand das Hauptziel darin, die Energieverluste während des Betriebs zu verringern, den Lärm zu reduzieren (insbesondere bei Maschinen, die in Städten und Haushalten eingesetzt werden) und kleinere Konstruktionen zu ermöglichen. Von kleinen Geräten bis hin zu schweren Industriemaschinen bedeutete die Verwendung von geklebten Stahlblechen, dass ich genauere Teile verlangen und sicher sein konnte, dass sie auch unter schwierigen Bedingungen lange halten würden.

Als ich anfing zu lernen, hatte ich Probleme mit der Vorbereitung der Stahlbleche - winzige raue Kanten oder eine schlechte Ausrichtung konnten die Funktion des geklebten Kerns ernsthaft beeinträchtigen. Die Investition in bessere Werkzeuge zum Glätten der Kanten und zum Schneiden des Metalls machte sich bezahlt, denn die fertigen Blechstapel passten perfekt zusammen, so dass sie dicht gepackt waren und keine Lücken mehr auftraten, die Probleme verursachten. Das Auftragen des Klebstoffs wiederum musste sorgfältig kontrolliert werden. Zu viel Kleber könnte sich herausdrücken und andere Teile behindern; zu wenig, und der Stapel wäre nicht stark genug. Automatische Klebemaschinen und Qualitätskontrollen während des Prozesses wurden in dem Werk, in dem ich arbeitete, sehr wichtig.

Bei der Anwendung von Weltnormen wie ASTM oder IEC habe ich immer eine Mindeststärke und ein Mindestmaß an elektrischem Schutz für die geklebten Kerne gefordert. Das Testen der Kerne auf Energieverluste, ohne sie zu beschädigen, und das Prüfen nach dem Aushärten des Klebstoffs wurden zu einem normalen Teil unserer Arbeit. Bei jedem Projekt mussten wir sicherstellen, dass der von uns gewählte Klebstoff der richtigen elektrischen Schutzklasse entsprach und für den gesamten Arbeitstemperaturbereich geeignet war.

Als ich in den letzten Jahren den raschen Anstieg der Verwendung von selbstklebendem Siliziumstahl beobachtete, vor allem in Branchen, die sich auf elektrische Energie umstellen - wie Elektroautos, Windturbinen und Hochgeschwindigkeitszüge -, bemerkte ich einen Trend auf der ganzen Welt: Die Unternehmen wollten einen höheren Wirkungsgrad, leisere Leistung und kleinere Teile. Klebender Siliziumstahl ist zwar nicht neu, aber er wird immer wichtiger. Spitzenunternehmen geben immer mehr Geld für bessere Klebstoffe und präzisere automatische Maschinen aus und versuchen, noch dichter gepackte Kerne, weniger Energieverluste und eine höhere Zuverlässigkeit zu erreichen. Auf der Materialseite wächst der Bedarf an hochwertigem nichtorientiertem und kornorientiertem Siliziumstahl weiter, da die Ingenieure die Grenzen dessen, was sie mit magnetischen Konstruktionen erreichen können, immer weiter verschieben.

Rückblickend fällt bei der Verwendung von selbstklebendem Siliziumstahl auf, wie eine recht einfache Materialänderung - die Verwendung des richtigen Klebstoffs auf die richtige Weise - zu vielen technischen Vorteilen führen kann. Ich habe mich selbst davon überzeugt, dass die fertigen Kerne durch die perfekte Vorbereitung der Stahlbleche, die Kontrolle des Klebstoffauftrags und strenge Qualitätskontrollen eine hohe Effizienz, Festigkeit und Laufruhe aufweisen. Jedem, der in der Elektromotoren-, Transformatoren- oder einer anderen Branche mit Energie arbeitet, empfehle ich, sich die Technologie des geklebten Siliziumstahls genau anzusehen. Meine Erfahrung hat mir gezeigt, dass sie nicht nur einen Schritt nach vorn in Sachen Leistung und Langlebigkeit bedeutet, sondern auch eine der günstigsten Möglichkeiten darstellt, den heutigen Anforderungen an Energieeffizienz und Geräuscharmut gerecht zu werden und gleichzeitig neue und interessante Konstruktionen zu ermöglichen.

Dieser Artikel basiert auf meinen eigenen Erfahrungen und dem, was ich auf dem wachsenden Gebiet des klebenden Siliziumstahls gesehen habe. Weitere Informationen, Industrienormen und die neuesten technischen Nachrichten finden Sie in vertrauenswürdigen technischen Quellen und Artikeln. Dieser Artikel ist zwar kein Ersatz für offizielle Konstruktionsleitfäden oder Qualitätshandbücher, aber ich hoffe, er bietet einen guten Ausgangspunkt für alle, die sich mit diesem interessanten Bereich der Elektrotechnik beschäftigen.