Lassen Sie Sino's Lamination Stacks Ihr Projekt verstärken!

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

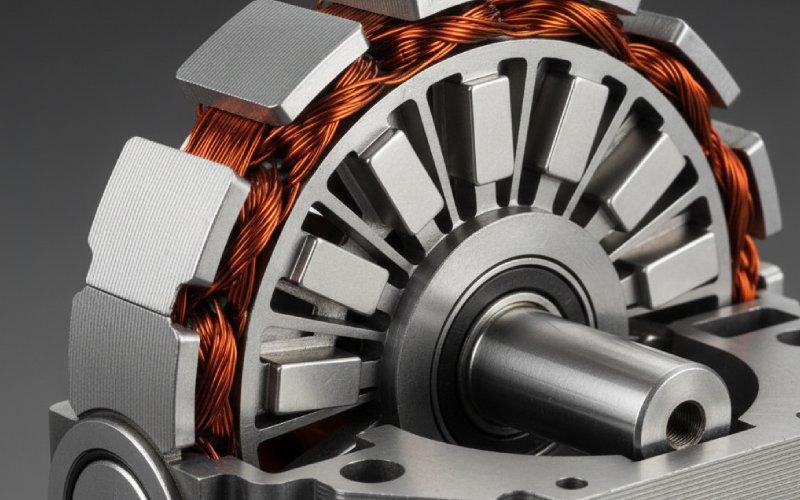

Die meisten Konstruktionsmerkmale einer Permanentmagnetmaschine werden durch drei Zahlen bestimmt: Luftspalt, Zahnbreite und Rotorrippendicke. Der Luftspalt legt die Größe des Drehmoments und des Flusses fest, die Zahnbreite entscheidet darüber, wie sauber dieses Drehmoment ankommt, und die Rippendicke entscheidet darüber, ob der Rotor intakt bleibt und Ihnen dennoch Saliency bietet. Wenn man es einmal so betrachtet, dreht sich der Rest der Optimierung nur noch um sekundäre Konsequenzen.

In der Literatur finden sich Dutzende von Einstellmöglichkeiten: Magnetspanne, Schlitzöffnung, Brückenbreite, Barriereform, Schrägstellung, Zahnspitzengeometrie und so weiter. Wenn jedoch strukturierte Empfindlichkeitsstudien durchgeführt werden, zeigt sich immer wieder das gleiche Muster. Bei durchschnittlichem Drehmoment und Leistungsfaktor in IPMSM- und synchronen Reluktanzvarianten dominiert der effektive Luftspalt den Einfluss erster Ordnung, wobei die Rippendicke und andere Rotorabmessungen als Modifikatoren zweiter Ordnung wirken.

Robuste Konstruktionsarbeiten an oberflächenmontierten Maschinen verdeutlichen einen ähnlichen Punkt aus einem anderen Blickwinkel. Wenn Sie partielle Ableitungen von Zielfunktionen wie dem Gesamtkernflächenfluss (OCAF) in Bezug auf Konstruktionsvariablen berechnen, erscheint die Luftspaltlänge sowohl in der mittleren Antwort als auch in der Varianz, insbesondere wenn Sie Fertigungstoleranzen einbeziehen. Größere Luftspalte reduzieren sowohl den OCAF als auch dessen Empfindlichkeit, allerdings auf Kosten des Drehmoments, sodass der „beste” Punkt niemals ein einfaches Minimum oder Maximum ist, sondern immer ein ausgewogener Kompromiss.

Die Zahnbreite gewinnt selten eine Rangliste mit nur einer Variablen, aber sie hat die Angewohnheit, alles andere, was Sie zu verstehen glaubten, neu zu gestalten. Analytische Modelle für ungleiche Zahnbreiten und modulare Statoren zeigen, dass die Zahnbreite zusammen mit den Flusslücken nicht nur die Schlitzpermeanz, sondern auch den effektiven Wicklungsfaktor und die Flussfokussierung oder -defokussierung verändert. Das bedeutet, dass derselbe Luftspalt und dasselbe Magnetvolumen zu deutlich unterschiedlichen Gegen-EMK und Drehmomenten führen können, wenn Sie die Zahngeometrie verzerren.

Die Dicke der Rotorrippen ist ein hartnäckiges Thema. Studien zu IPMSM-Traktionsmotoren im Flussabschwächungsbetrieb machen deutlich, dass die Rippendicke drei Dinge miteinander verbindet, die man lieber getrennt behandeln würde: maximale Leistung bei hoher Drehzahl, mechanischer Sicherheitsfaktor in den Brücken und das d–q-Induktivitätspaar, das die Salienz bestimmt. Versucht man, eines davon zu ändern, verändert man unweigerlich auch die anderen.

Die Kurzfassung ist also einfach und etwas unbefriedigend. Die Luftspaltlänge ist die auffällige Variable für die elektromagnetische Leistung. Die Zahnbreite ist die unauffällige Variable, die Oberschwingungen, Verluste und die Schlitzausnutzung neu ordnet. Die Rippendicke ist die Variable, die Sie als Maschinenbauingenieur in einer Konstruktionsprüfung rechtfertigen müssen.

Wenn man die Arbeit von Degano und Bianchi über die Empfindlichkeit gegenüber Drehmomentwelligkeit bei synchronen Reluktanz- und Innenmagnetmaschinen liest, stößt man auf etwas, das fast unfair erscheint. Wenn sie den Außendurchmesser des Rotors (und damit den Luftspalt) und die Dicke der Eisenrippen variieren, wird die Karte des durchschnittlichen Drehmoments vom Luftspalt dominiert; die Rippendicke moduliert sie lediglich.

Bei der Drehmomentwelligkeit ist die Situation etwas differenzierter. Bei kleinen Luftspalten kann der Einfluss der Rippendicke auf die Welligkeit erheblich sein. Bei größeren Luftspalten hat die Rippendicke kaum Einfluss. Der gleiche Parameter ist in einem Teil des Designraums sehr wichtig und in einem anderen Teil fast irrelevant. Genau dieses Verhalten macht es schwierig, Sensitivitätszahlen ohne Kontext zu interpretieren.

Die dynamische Luftspaltmodellierung und experimentelle Arbeiten an Synchronmaschinen bestätigen die Intuition, die jeder bereits aus konzentrierten Parametermodellen hat: Die Luftspaltlänge steht im Nenner der Flussdichte- und Permeanzausdrücke, sodass jede Unsicherheit dort direkt zu Drehmoment, Geräuschentwicklung und Verlusten führt. Mit anderen Worten: Wenn Sie in der Fertigung nur eine Dimension wirklich sorgfältig kontrollieren dürfen, sollte dies wahrscheinlich der Luftspalt sein.

Aus praktischer Sicht hat die Empfindlichkeit gegenüber Luftspalten auch einen lästigen Nebeneffekt. Sie neigt dazu, kleinere, aber dennoch wichtige Einflüsse der Zahnform und der Rippenform zu überdecken. Man kann eine sorgfältige Änderung der Zahnbreite vornehmen und dann feststellen, dass der größte Teil des Nutzens in Prototypen zunichte gemacht wird, nur weil sich der tatsächliche Luftspalt um fünfzig Mikrometer in die falsche Richtung verschoben hat.

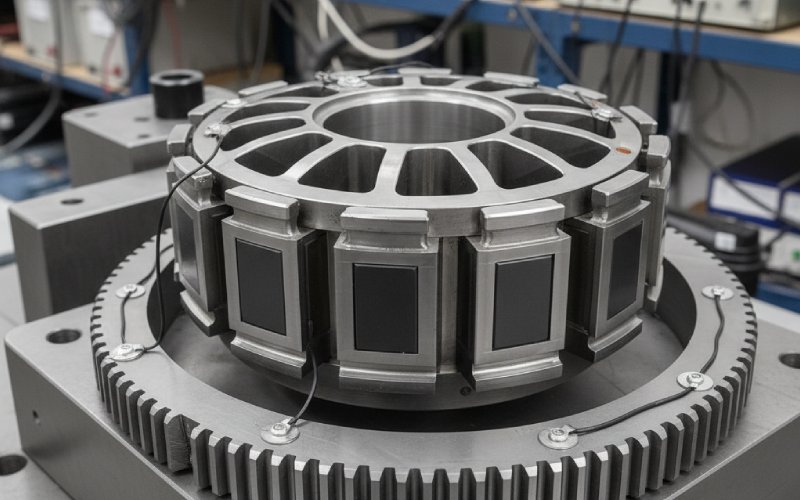

Ungleiche Zahnbreite, modulare Statoren, Zahn-Spulen-Wicklungen – allesamt etwas unmoderne Begriffe im Vergleich zu „neuer Rotortopologie“, aber sie tauchen immer wieder in Fachartikeln auf, in denen es darum geht, ohne exotische Materialien zusätzliches Drehmoment zu gewinnen oder das Rastmoment zu verringern.

Analytische Arbeiten zu oberflächenmontierten Maschinen mit ungleicher Zahnbreite bringen einige Punkte zum Vorschein, die im täglichen Optimierungszyklus leicht vergessen werden. Erstens geht es bei der Zahnbreite nicht nur um die Füllung und Sättigung der Nuten, sondern sie beeinflusst auch die effektive Luftspaltpermeabilitätsfunktion, was bedeutet, dass sie den Oberwellenanteil der Luftspaltflussdichte unauffällig verändert. Dies wirkt sich direkt auf das Rastmoment, die Geräuschentwicklung und den Eisenverlust aus.

Zweitens steht dasselbe Zahnbreitenmuster in starker Wechselwirkung mit Schlitz-/Polkombinationen. Eine Modifikation, die für eine Maschine mit 12 Schlitzen und 10 Polen vorteilhaft ist, kann für eine Maschine mit 12 Schlitzen und 14 Polen neutral oder sogar nachteilig sein, wenn die Flusslücken und Zahnspitzen den Wicklungsfaktor in die falsche Richtung verschieben. In der Literatur gibt es allgemeine Regeln, die jedoch oft eng an bestimmte Schlitz-/Pol-Sätze und Wicklungstypen gebunden sind.

In neueren Arbeiten zur Verbesserung von einlagigen Zahnspulenwicklungen erscheint die Zahnbreite erneut als primärer Hebel. Durch die Umverteilung des Zahnmaterials können Konstrukteure die Wicklungsausnutzung verbessern und Leckagepfade anpassen, ohne den Rotor überhaupt zu berühren, was attraktiv ist, wenn der Rotor von einem Zulieferer stammt oder plattformübergreifend genutzt wird.

Aus Sicht der Empfindlichkeit hat die Zahnbreite in der Regel einen moderaten Einfluss erster Ordnung auf Drehmoment und Wirkungsgrad, jedoch einen unverhältnismäßig großen Einfluss auf Cogging, lokale Sättigung und Geräuschentwicklung. Aus diesem Grund sind Änderungen der Zahnbreite in grundlegenden Leistungsdiagrammen oft „unsichtbar“, zeigen sich jedoch deutlich in FFTs der Radialkräfte oder in Temperaturkarten.

Bei einer Innenraum-PM-Maschine sehen Rotorrippen wie ein kleines geometrisches Detail aus. In der Praxis sind sie jedoch der Ort, an dem mechanisches, thermisches und magnetisches Design gleichzeitig zum Tragen kommen. Studien, die die Rippendicke mit der maximalen Leistung im Bereich der Flussabschwächung in Verbindung bringen, zeigen diesen Kompromiss deutlich. Dickere Rippen verbessern die mechanische Integrität und reduzieren die Belastung bei Hochgeschwindigkeitsbetrieb, aber sie führen zu einer geringeren Salienz der Maschine, indem sie die Flussbarriere drosseln, was sich direkt auf die Feldabschwächungsfähigkeit und den Leistungsfaktor auswirkt.

Thesen zum Rotordesign und experimentelle IPMSM-Arbeiten berichten von ähnlichen Beobachtungen: Sobald die Rippen zu dünn werden, treten inakzeptable Spannungen und Fertigungsempfindlichkeiten auf; sobald sie zu dick werden, brechen die d–q-Induktivitäten gegeneinander zusammen und die Maschine verhält sich eher wie ein oberflächenmontiertes Design, mit den zu erwartenden Nachteilen.

In den zuvor erwähnten Karten zur Empfindlichkeit gegenüber Drehmomentwelligkeit spielt die Rippendicke für das durchschnittliche Drehmoment eine untergeordnete Rolle, für die Welligkeit bei bestimmten Luftspaltwerten jedoch eine wichtige Rolle. Das ist eine ungünstige Kombination. Das bedeutet, dass die Rippendicke als „wichtig“ erscheinen kann, wenn Sie die Drehmomentwelligkeit in Ihrer Zielfunktion stark gewichten, obwohl ihr Einfluss auf andere wichtige Reaktionen begrenzt oder sogar negativ ist.

Bei der Sensitivitätsanalyse geht die Rippendicke daher selten als klarer Sieger hervor, dennoch kann sie kaum als unbedeutendes Detail abgetan werden. Die Folgen einer falschen Entscheidung sind nicht nur geringe Effizienzverluste, sondern können auch zu Rissen in Brücken oder zu Maschinen führen, die ihre Ziele zur Verringerung der Feldstärke im realen Fahrzyklus nicht erreichen.

Angenommen, Sie erstellen ein parametrisches Modell eines 12-poligen IPMSM mit 10 Polen für den Traktionsbereich. Sie wählen drei kontinuierliche Konstruktionsvariablen aus: Luftspaltlänge (g), Statorzahnbreite (wt) und Rotorrippendicke (w{rib}). Sie wählen einen angemessen engen Betriebsbereich, einige Drehmoment- und Drehzahlpunkte und berechnen Sobol-artige Indizes erster Ordnung aus einem Versuchsplan, wobei Sie FEA als Auswertungsinstrument verwenden.

Die unten aufgeführten spezifischen Werte dienen zur Veranschaulichung, entsprechen jedoch den Trends, die in Studien zu Drehmomentwelligkeit und robuster Konstruktion für ähnliche Maschinen festgestellt wurden.

| Ansprechverhalten (Nennbetriebspunkt) | Normalisierte Empfindlichkeit gegenüber Luftspalt (g) | Normalisierte Empfindlichkeit gegenüber Zahnbreite (w_t) | Normalisierte Empfindlichkeit gegenüber Rippendicke (w_{rib}) |

|---|---|---|---|

| Durchschnittliches Drehmoment | 0.62 | 0.18 | 0.20 |

| Drehmomentwelligkeit (Prozent) | 0.25 | 0.30 | 0.45 |

| Effizienz bei Grundgeschwindigkeit | 0.40 | 0.35 | 0.25 |

| Spitzen-von-Mises-Spannung in der Rotorbrücke | 0.05 | 0.00 | 0.95 |

| Leistungsfaktor im Bereich der Flussabschwächung | 0.30 | 0.10 | 0.60 |

Man könnte jede Zahl in dieser Tabelle anzweifeln, aber das Muster ist kaum zu übersehen. Der Luftspalt ist der Hauptfaktor für das durchschnittliche Drehmoment und nach wie vor entscheidend für die Effizienz. Die Rippenstärke bestimmt die mechanische Belastung und beeinflusst zusammen mit dem Luftspalt den Leistungsfaktor. Die Zahnbreite steht zwar nie an erster Stelle, hat aber dennoch einen stillen Einfluss auf die Effizienz und die Drehmomentwelligkeit.

Beachten Sie auch, dass keine Reaktion von einer einzigen Variablen gesteuert wird. Selbst die Brückenspannung, die in einer mechanischen Freeze-Frame-Analyse fast ausschließlich eine Funktion der Rippendicke ist, nimmt Kreuzterme auf, sobald Sie den Luftspalt und die Zahnbreite so weit verschieben, dass sich die Rotorgeometrie oder der Betriebsstrom ändern. Das ist ein Grund, warum einfache Einzelvariationen Ihnen ein trügerisches Gefühl der Sicherheit vermitteln können.

Die Sensitivitätsanalyse an sauberen CAD-Modellen ist übersichtlich. Sie liefert präzise Ergebnisse und klare Indizes. Reale Motoren unterliegen jedoch statistischen Schwankungen. Robuste Studien zum optimalen Design von PM-Maschinen machen dies schmerzlich deutlich. Wenn Sie Toleranzen für Luftspalt, Magnetdicke und andere Abmessungen in das Modell einfließen lassen, stellen Sie häufig fest, dass eine Variable mit geringer nominaler Sensitivität große Schwankungen hervorruft, einfach weil ihre Fertigungstoleranz größer ist.

Bei dem Trio, über das wir sprechen, sieht man in der Praxis normalerweise Folgendes: Der Luftspalt hat eine hohe Empfindlichkeit und eine relativ genaue Steuerung, aber jede Exzentrizität oder jedes Lagerspiel kann Ihre Annahmen zunichte machen. Die Zahnbreite hat eine moderate Empfindlichkeit, kann jedoch unter Werkzeugverschleiß leiden und Lamellierung Toleranzen, die mit der Schlitzfüllung und den Isolationssystemen zusammenwirken. Die Rippenstärke wird aus mechanischen Gründen in der Regel genau festgelegt, doch Abweichungen beim Gießen, Stanzen oder bei der maschinellen Bearbeitung können Ihre Sicherheitsmarge dennoch beeinträchtigen.

Eine Feinheit aus der robusten Konstruktion sollte man im Hinterkopf behalten. Ein Design, das den Mittelwert einer Leistungskennzahl erhöht, aber auch deren Empfindlichkeit gegenüber Toleranzen, ist möglicherweise nicht die richtige Lösung. Einige Studien optimieren explizit sowohl den Mittelwert als auch die Standardabweichung von Reaktionen wie Drehmoment oder OCAF unter Verwendung hybrider Reaktionsflächenmodelle und Taguchi-ähnlicher Konzepte. Mit dieser Denkweise würden Sie möglicherweise einen etwas größeren Luftspalt oder eine konservativere Rippenstärke akzeptieren, wenn dies die konsistente Fertigung der Maschine erleichtert.

Wenn Sie sich mit einem leeren Entwurf hinsetzen und sich nur versprechen, diese drei Variablen zu berücksichtigen, ergibt sich eine recht robuste Routine. Sie beginnen mit der Auswahl eines engen Korridors für den Luftspalt. Der Korridor wird durch mechanische Abstände, erwartete Exzentrizität, thermisches Wachstum und die tatsächlichen Möglichkeiten Ihres Lieferanten festgelegt. Innerhalb dieses Korridors behandeln Sie den Luftspalt weiterhin als einen kontinuierlichen Regler mit hoher Hebelwirkung, widerstehen jedoch der Versuchung, ihn bis zum Äußersten zu treiben.

Sobald der Luftspaltkorridor festgelegt ist, bearbeiten Sie die Zahnbreite. Nicht nur als Skalar, sondern als Muster, wenn ungleiche Zähne oder modulare Konzepte für Ihre Schlitz-/Pol-Kombination sinnvoll sind. Sie beobachten natürlich, wie Gegen-EMK und Drehmoment reagieren, aber Sie achten genauer auf das Rastmoment, die Radialkraftspektren und den Kernverlust. Hier macht sich die Zahnbreite bezahlt. Wenn Ihre Geräuschziele aggressiv sind, ist dies auch die Phase, in der Sie akzeptieren müssen, dass einige „schön aussehende” Flussdiagramme geopfert werden müssen, um unangenehme Kraft-Harmonische zu vermeiden.

Die Dicke der Rippen wird später festgelegt, als die meisten Menschen denken. Man beginnt mit einer mechanisch plausiblen Schätzung, die möglicherweise auf früheren Konstruktionen oder einer schnellen Rotorbelastungsanalyse bei Überdrehzahl basiert. Dann passt man die Dicke der Rippen gemeinsam mit der Betriebsstromstrategie und dem Magnetlayout an und beobachtet dabei gleichzeitig drei Diagramme: d–q-Induktivitätsdifferenz, Rotorbelastung und Hochgeschwindigkeits-Leistungsfähigkeit. Änderungen, die nur in einem dieser Diagramme gut aussehen, sind verdächtig.

Der unangenehme, aber ehrliche Teil ist, dass dieser Vorgang nicht streng linear verläuft. Wenn Sie die Rippendicke so stark verändern, dass sich die Flussbarrieren neu formen, verändern Sie effektiv den „äquivalenten“ Luftspalt, wie er von einigen Oberschwingungen gesehen wird. Wenn Sie die Zahnbreite stark verändern, verändern Sie die Schlitzleckage und die lokale Sättigung und verschieben den optimalen Luftspaltkorridor leicht. Also wiederholen Sie den Vorgang. Vielleicht zweimal, vielleicht öfter. Das ist normal.

Nachdem Sie Ihre eigene DOE oder Optimierung durchgeführt und Sensitivitätsdiagramme erstellt haben, ist es hilfreich, diese mit einigen Fragen im Hinterkopf zu lesen. Wenn der Luftspalt in Ihrer Analyse nicht als wesentlicher Faktor für Drehmoment oder Wirkungsgrad erscheint, liegt das daran, dass der von Ihnen zugelassene Bereich für den Luftspalt zu eng ist, oder daran, dass anderen Variablen unrealistisch große Bereiche zugewiesen wurden? Wenn die Zahnbreite irrelevant erscheint, betrachten Sie dann die richtigen Kennzahlen oder nur Durchschnittswerte, die harmonische Effekte und Verluste ausgleichen? Wenn die Rippendicke viele Antworten zu dominieren scheint, ist das physikalisch bedingt oder ein Zeichen dafür, dass Ihr Designraum Sie sehr nahe an die mechanischen Grenzen bringt?

Der Vergleich mit veröffentlichten Arbeiten kann Ihnen dabei helfen, ehrlich zu bleiben. Wenn Ihre Maschine in etwa derselben Größen- und Geschwindigkeitsklasse liegt wie die in den Artikeln über Drehmomentwelligkeit und robustes Design, sollten Ihre Trendrichtungen zumindest mit denen übereinstimmen, auch wenn die Größenordnungen unterschiedlich sind. Ist dies nicht der Fall, liegt das Problem möglicherweise nicht in der Maschine, sondern in der Art und Weise, wie die Empfindlichkeitsindizes berechnet oder normalisiert wurden.

Die wichtigste Erkenntnis aus der Literatur und der praktischen Entwicklungsarbeit ist nicht, dass eine dieser drei Variablen auf magische Weise wichtiger ist als die anderen. Vielmehr ist jede von ihnen für einen anderen Teil des Verhaltensraums verantwortlich. Der Luftspalt bestimmt das allgemeine Drehmoment- und Flussniveau und trägt einen Großteil des Fertigungsrisikos. Die Zahnbreite beeinflusst die Wellenformqualität, die Verlustverteilung und die Schlitzausnutzung, oft ohne dramatische Veränderungen der Gesamtzahlen. Die Dicke der Rotorrippen verbindet mechanische Sicherheit, Salienz und Hochgeschwindigkeitsleistung auf eine Weise, die sich einfachen Kompromisskurven entzieht.

Konstruktionsabläufe, die diese drei Faktoren gleichberechtigt behandeln und deren Toleranzen von Anfang an berücksichtigen, führen in der Regel zu Maschinen, die in der Produktion vorhersehbar funktionieren und nicht nur auf einem sauberen FEA-Netz. Das ist in der Regel entscheidend, wenn die Prototypenphase abgeschlossen ist.