Lassen Sie Sino's Lamination Stacks Ihr Projekt verstärken!

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

Der Stator und der Rotor dominieren in der Regel sowohl die Material- als auch die Verarbeitungskosten, wenn Sie also Ihre Stückliste erstellen um Anstatt sie wie eine Blackbox zu behandeln, haben Sie viel mehr Kontrolle über Gewinnspanne, Risiko und Designkompromisse.

Die meisten öffentlichen Artikel bleiben entweder allgemein ("Lamellen und Kupfer sind wichtig") oder verlieren sich in akademischer Kostenmodellierung. Dieser Leitfaden soll in der Mitte angesiedelt sein: Er ist praktisch genug, um ein Excel-Modell zu erstellen, und tiefgründig genug, damit Ihre kalkulierte Stückliste bei Konstruktionsprüfungen und Beschaffungsverhandlungen verteidigt werden kann.

Bevor Sie eine Stücklistenvorlage anfassen, zoomen Sie heraus: was freundlich welcher Maschine kalkulieren Sie? Ein Permanentmagnet-Synchronmotor (PMSM) für ein Elektrofahrzeug, ein BLDC-Servomotor mit Innenrotor oder ein gewöhnlicher Induktionsmotor haben alle sehr unterschiedliche Kostenstrukturen - insbesondere bei Stator und Rotor.

Zwei Entscheidungen prägen alles, was folgt:

Diese Entscheidungen bestimmen, ob Ihre Kosten magnetlastig, kupferlastig oder stahllastig sind - und welches Maß an Toleranzen, Auswuchten und Testen angemessen ist. Ein BLDC-Nabenmotor mit Außenrotor kann beispielsweise mehr für Magnete und Blechdurchmesser ausgeben, während eine Hochgeschwindigkeits-PM-Maschine mit Innenrotor viel Geld für präzise Bleche, Hülsen und Auswuchten ausgibt.

Sobald dieser Kontext klar ist, ist Ihre kalkulierte Stückliste keine abstrakte Tabellenkalkulation mehr, sondern eine strukturierte Erzählung von wie diese spezielle Maschine Geld in Drehmoment verwandelt.

Wenn Sie sich teardown-basierte Kostenstudien und OEM-"Motor-CBOMs" (kalkulierte Stücklisten) ansehen, werden Sie feststellen, dass die Stator-Kostenberechnung niemals nur "Stator - $X" lautet. Es handelt sich um eine Reihe von eng zusammenhängenden, aber trennbaren Kostenbereichen: Lamellen, Isolierung, Kupfer, Imprägnierung, Bearbeitung und Tests.

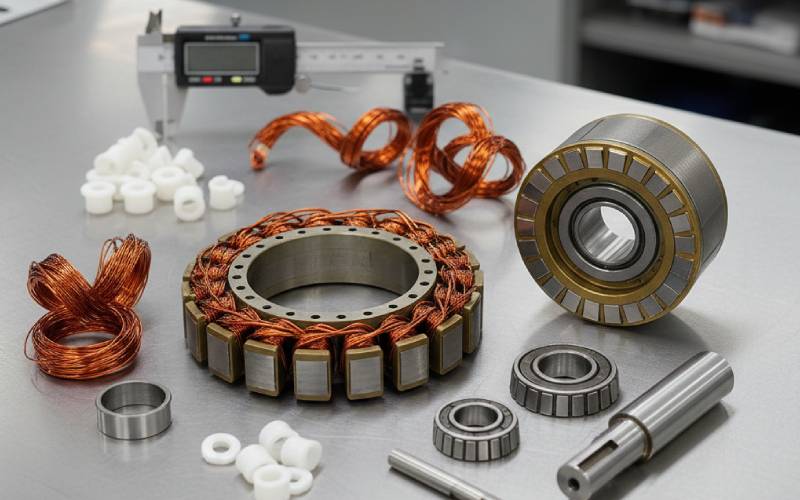

Auf physikalischer Ebene sind fast alle modernen Statoren eine Variante davon:

Eine gute kalkulierte Stückliste macht diese physikalischen Realitäten deutlich. Anstelle einer vagen "Stator"-Zeile modellieren Sie: Rohstahlmasse und Ausschussfaktor, Amortisation des Presswerkzeugs, Wickelverfahren, Imprägnierverfahren und das von Ihrem Kunden geforderte Prüfverfahren.

Richtig gemacht, können Sie jetzt fundierte Fragen stellen wie: "Was wäre, wenn wir von segmentierten Kernen zu einem einfachen laminierten Stapel übergehen würden?" oder "Wie hoch sind die Kosten pro Prozentpunkt der Schlitzfüllungsverbesserung?", und die Antworten finden Sie in der Stückliste und nicht im Handumdrehen.

Wenn der Stator häufig die Kupferkosten dominiert, dominiert der Rotor häufig die RisikoMagnete, die mit den Rohstoffmärkten mitwachsen, mechanische Integrität bei hoher Geschwindigkeit und Produktionsertrag.

Bei Induktionsmaschinen kann man einen relativ "einfachen" Käfigläufer haben - Lamellen plus gegossene oder stabförmige Leiter -, aber das Druckguss- oder Stangenlötverfahren und die erforderliche Geradheit und Auswuchtung verursachen immer noch erhebliche Kosten.

Bei PMSMs und BLDC-Maschinen ist der Rotorstapel der Punkt, an dem Ihre Stückliste jede Preissteigerung bei Seltenen Erden zu spüren bekommt. Magnetvolumen, Sorte, Beschichtung, Aufbewahrungsmethode (Hülsen, Dosen, Verguss) und Überdrehzahl-/Burst-Anforderungen führen zu konkreten Kostenpositionen, die für sich stehen sollten, anstatt in einem einzigen Eintrag "Rotor - $Y" zu verschwinden.

Hinzu kommen die Welle, die Passfedern, die Kupplungen und die integrierten Positionssensoren, die für sich genommen klein sind, aber im Verhältnis zum Jahresvolumen eine große Rolle spielen.

Nachdem Stator und Rotor in sinnvolle Teile zerlegt wurden, besteht der nächste Schritt darin, sie in einer konsistenten CBOM-Struktur auszudrücken, die Folgendes verbindet Mengen (kg, Sekunden, Maschinenstunden) zu Geld. Die meisten Kostenmodelle der Industrie für Motoren folgen einem ähnlichen Muster: Jede Position hat Material-, Prozess- und Gemeinkostenkomponenten, wobei Werkzeuge und einmalige technische Arbeiten separat behandelt und über ein angenommenes Volumen abgeschrieben werden.

Hier ist eine vereinfachte Tabelle, die Sie direkt in Ihr Stücklistenblatt übernehmen können. Die Zahlen hier sind Platzhalter - die Struktur ist das, was zählt:

| Unterbaugruppe | Gegenstandskategorie | Beispiel Einzelposten | Wichtigste Kostentreiber | Hinweise zur Verwendung von Stator/Rotor-CBOM |

|---|---|---|---|---|

| Stator | Rohmaterial | Elektrostahl-Lamellen | kg × Preis/kg × Ausschussfaktor | Der Ausschussfaktor hängt vom Stanzmuster und der Effizienz des Nests ab. |

| Stator | Umwandlung (Arbeit) | Laminieren, Stanzen und Stapeln | Maschinenzeit, Bedienerzeit, OEE | Bindung an Pressentonnage und Hübe/min. |

| Stator | Direktes Material | Wicklungen aus Kupfer | Schlitzfüllung, Leiterwahl, Kupferpreiskurve | Modellszenario mit Al anstelle von Cu. |

| Stator | Prozess | Wicklung und Abschluss | Zykluszeit, Automatisierungsgrad | Unterscheiden Sie zwischen manuellen und robotergestützten Linien. |

| Stator | Prozess | VPI/Imprägnierung | Harzmasse, Tankzeit, Ofenzeit | Die Chargengröße hat große Auswirkungen auf die Kosten. |

| Rotor | Rohmaterial | Magnete (NdFeB) | Volumen × Sortenpreis | Behandeln Sie die Magnetkosten als separate Sensitivitätseingabe. |

| Rotor | Umrechnung | Einsetzen und Aushärten von Magneten | Handhabung, Vorrichtungen, Aushärtungszeit | Schrott/Ertragsverluste durch Zerspanung oder Demag mit einbeziehen. |

| Rotor | Prozess | Dynamisches Auswuchten | Auswuchten von Maschinenstunden | Oft überraschend groß bei geringer Lautstärke. |

| Rotor | Rohmaterial | Welle und Sicherungsringe | Materialqualität, Bearbeitungszugabe | Achtung Toleranzentwicklung → Nacharbeitskosten. |

| Gemeinsame | NRE/Werkzeugbau | Stanzwerkzeuge, Wickelvorrichtungen, Vorrichtungen | Werkzeugkosten ÷ Lebenszeitvolumen | Halten Sie diese ausdrücklich fest und verbergen Sie sie nicht im "Overhead". |

Sobald diese Struktur vorhanden ist, werden "Was-wäre-wenn"-Diskussionen zu Tabellenkalkulationen statt zu Argumenten: dünnere Bleche, eine andere Magnettopologie, segmentierte Statorzähne - sie alle werden als Parameteränderungen angezeigt, und Sie können die Auswirkungen auf die Kosten pro kW oder die Kosten pro Nm sehen.

Um all dies in etwas Umsetzbares zu verwandeln, ist es hilfreich, einen wiederholbaren Arbeitsablauf zu befolgen, anstatt den CBOM für jedes Projekt neu zu erfinden. Stellen Sie es sich wie eine Checkliste vor, die Sie mit Design, Fertigung und Einkauf im selben (realen oder virtuellen) Raum durchgehen.

Wenn Sie nach diesem Muster vorgehen, ist Ihre "Kalkulationsstückliste für Stator und Rotor" kein nachträgliches Buchhaltungsobjekt mehr, sondern wird zu einem Konstruktionswerkzeug, mit dem Sie sich klar machen können, wo jeder Euro hingeht, warum er dort ist und wie er bewegt werden kann, ohne den Motor zu zerstören.

Und das ist der echte Wettbewerbsvorteil - nicht nur die Kosten für Stator und Rotor zu kennen, sondern auch in der Lage zu sein Form diese Kosten mit technischer Absicht.