Lassen Sie Sino's Lamination Stacks Ihr Projekt verstärken!

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

CRGO-Laminierung ist einfach die Praxis des Schneidens, Beschichtens und Stapelns von kornorientiertem Elektrostahl, damit ein Transformatorenkern den Fluss in eine bevorzugte Richtung bewegt, wobei so wenig Energie verschwendet wird, wie es Ihr Budget, Ihre Werkzeuge und Ihre Lieferkette realistisch zulassen.

Kaltgewalzter kornorientierter Stahl (CRGO) ist einfach Elektrostahl, dessen Körner entlang der Walzrichtung ausgerichtet sind, und eine „CRGO-Lamelle” ist ein Stück dieses Stahls, das gestanzt oder lasergeschnitten, einzeln isoliert und dann zu einem Kern gestapelt wird, sodass der Fluss größtenteils dieser Walzrichtung folgt. Das ist im Prinzip alles, was dieser Begriff bedeutet: orientiertes Material plus Geometrie plus Verfahren, die zusammenwirken, um den Kernverlust und den Magnetisierungsstrom in Leistungs- und Verteilungstransformatoren gering zu halten.

Natürlich ist die Realität komplizierter als diese eine Zeile.

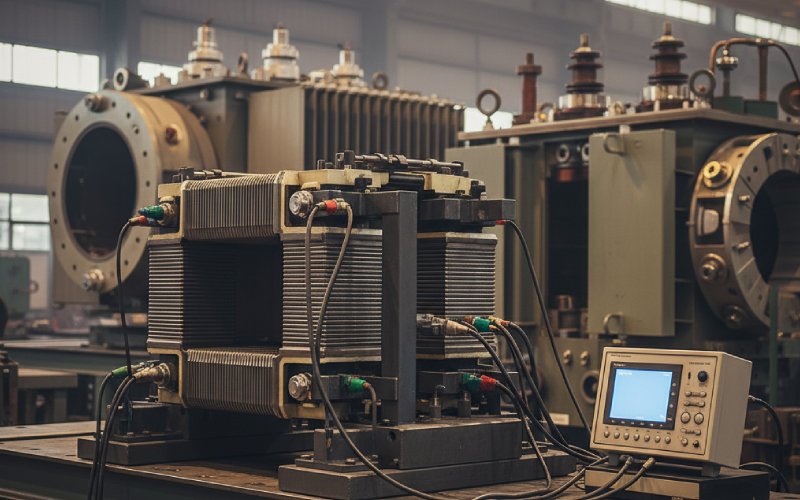

Wenn Sie in einer Transformatorenwerkstatt einen ordentlichen Stapel E-, I-, C- oder Step-Lap-Platten sehen, hat dieses CRGO bereits mehrere Filter durchlaufen: Walzwerkbearbeitung, Spalten, Schneiden, Isolieren und schließlich Montage. Jeder dieser Schritte kann entweder die Faserausrichtung berücksichtigen oder deren Vorteil unbemerkt zunichte machen.

Walzwerke liefern CRGO als Coils mit einer bestimmten Dicke, Güteklasse und Beschichtung. Gängige Dicken liegen bei etwa 0,23 mm, 0,27 mm und 0,30 mm, jeweils verbunden mit einem Verlustziel von 1,5 oder 1,7 T und 50 Hz. Die Coils werden in schmale Streifen geschnitten und dann durch Stanzen oder Laserschneiden zu Lamellen verarbeitet, gefolgt von einer Kombination aus Spannungsarmglühen und Stapeln.

Auf Zeichnungen und Datenblättern sieht das ganz einfach aus: „CRGO M4, 0,27 mm, Beschichtungstyp X, max. W/kg bei 1,7 T“. In der Werkstatt ist es ein Kampf gegen Gratbildung, Fehlausrichtung, Beschädigungen der Beschichtung und Leute, die denken, dass es in Ordnung ist, Bleche wie Weichstahl zu biegen. Bei CRGO-Blechen geht es weniger um das Akronym als vielmehr darum, wie viel von der sorgfältig hergestellten Textur des Walzwerks tatsächlich Ihren Prozess übersteht.

Wenn Sie die offizielle Theorie bereits kennen, wissen Sie, dass in CRGO die Körner so ausgerichtet sind, dass der Fluss die Walzrichtung bevorzugt. Die Datenblätter zeigen die Kernverlustwerte für flache Epstein-Bänder, die perfekt entlang dieser Richtung geschnitten sind. Beispielsweise kann ein typischer orientierter Stahl vom Typ M4 mit einer Dicke von etwa 0,27 mm mit einem Kernverlust von etwa 1,2–1,3 W/kg bei 1,7 T und 50 Hz spezifiziert werden. Hochwertige Stähle und Stähle vom Typ Hi-B bringen diese Werte je nach Dicke näher an 0,7–0,9 W/kg.

Sobald Sie Laminierungen schneiden und einen echten Dreiphasenkern bauen, bleibt das Flussmittel nicht höflich bei 0°. Es biegt sich an den Ecken, dringt schräg in die Fugen ein und durchquert Bereiche, in denen der Stahl relativ zur Walzrichtung effektiv schräg steht. Die Hi-B-Daten von Nippon Steel zeigen beispielsweise, wie unterschiedliche Fugenmuster selbst bei gleichem Material messbare Unterschiede im lokalen und gesamten Kernverlust hervorrufen.

Die eigentliche Aufgabe der CRGO-Laminierung besteht also nicht nur darin, „verlustarmen Stahl“ zu verwenden. Es geht darum, Platten, Verbindungen und Spalten so anzuordnen, dass der Flussweg so weit wie möglich in die bevorzugte Richtung verläuft, und zwar mit einer Flussdichte, die die Güteklasse ohne starke Anstieg der Verluste oder Geräusche bewältigen kann.

Die Walzseite ist größtenteils festgelegt: Primärwalzen, Entkohlen, Primärrekristallisation und anschließend Sekundärrekristallisation, um die großen Goss-orientierten Körner zu züchten, gefolgt von Beschichtung und Temperwalzen. Hier entsteht der „kornorientierte“ Teil.

Auf der Laminierungsseite sind die wichtigen Phasen enger und brutaler:

Der Streifen wird geschnitten. Beim Stanzen verursachen die Werkzeuge mechanische Beanspruchung und Grate entlang der Schnittkante. Beim Laserschneiden tauschen Sie mechanische Verformung gegen thermische Auswirkungen und mögliche Oxidation der Kanten ein. Der Artikel von Banmore Manufacturing behandelt dieses Thema, allerdings aus Marketing-Sicht. In der Praxis ist die Wahl der Schneidmethode ein Kompromiss zwischen Geschwindigkeit, Kosten, Kantenqualität und den Kosten, die Sie für das Tempern nach dem Schneiden zu tragen bereit sind.

Jede Lamination ist beschichtet. Beschichtungen sind dünne anorganische oder hybride Schichten, die dazu dienen, die Laminierungen elektrisch voneinander zu isolieren, den Zwischenlagenwiderstand zu kontrollieren und beim Stapeln für eine gewisse Haftreibung zu sorgen. Werden sie zu stark entfernt oder zerkratzt, fließen Wirbelströme ungehindert durch den Stapel; bleiben sie ungleichmäßig, entstehen heiße Zonen und ein unvorhersehbarer Laminierungsfaktor.

Schließlich werden die Laminierungen zu einem Kern gestapelt: versetzt, auf Gehrung, stumpf, gewickelt, gestapelt, manchmal erneut geglüht. Jeder Schritt bewahrt entweder die Mikrostruktur des Walzwerks oder belastet es mit zusätzlicher Spannung und lokaler Fehlorientierung. In Fertigungsanleitungen werden oft sieben oder acht übersichtliche Schritte aufgeführt; in der Praxis handelt es sich jedoch um einen Kreislauf aus Schneiden, Prüfen, Nachbearbeiten und Anpassen der Stapelmuster, bis der Test des montierten Kernverlusts das versprochene Ergebnis liefert.

Wenn Designer sagen „CRGO-Laminierungen verwenden“, stellen sie tatsächlich mehrere unabhängige Regler ein. Diese sind nur zufällig hinter einem einzigen Ausdruck zusammengefasst.

Der erste Faktor ist die Güteklasse und Dicke. Bei vielen Trocken- und Ölverteilungstransformatoren werden Sie kornorientierte Siliziumstahlsorten um M3 oder M4 mit einer Dicke im Bereich von 0,23 bis 0,30 mm finden. Dünnere Bleche reduzieren Wirbelströme und Verluste, erhöhen jedoch den Materialhandhabungsaufwand, die Kosten und die Anzahl der Lamellen in jedem Stapel. Bei hochwertigen Leistungstransformatoren oder kompakten Konstruktionen bieten Hi-B-Sorten geringere Verluste bei gleicher Flussdichte, sind jedoch empfindlicher gegenüber Schnitten und Belastungen. Die Wahl zwischen „normalem“ CRGO und Hi-B ist keine philosophische Diskussion, sondern in der Regel eine Kalkulation der Leerlaufverluste gegenüber den zusätzlichen Stahl- und Verarbeitungskosten über die Lebensdauer des Transformators.

Der zweite Knopf ist die Verbindung und das Schnittmuster. Artikel über CRGO-Laminierungstypen befassen sich mit Gehrungsschnitten, Diamantschnitten, Stufenüberlappungsanordnungen und verschiedenen Kerbmuster, die zum Ausrichten von Gliedern und Jochs verwendet werden. Aus technischer Sicht läuft dies darauf hinaus, wie sanft Sie die Flussrichtung an den Verbindungsstellen ändern und wie oft Sie den Fluss dazu zwingen, eine 90°-Winkel oder einen ähnlichen Winkel zu durchlaufen. Stufenüberlappungskerne mit Gehrungsschnitten verteilen die Flussdrehung, halten lokale Flussdichtepeaks niedriger und bieten in der Regel einen besseren Leerlaufverlust und geringere Geräuschentwicklung als einfachere Stoßverbindungen, allerdings auf Kosten eines komplexeren Schneid- und Stapelvorgangs.

Der dritte Faktor ist die Beschichtung und der Laminierungsfaktor. Selbst Stahl mit sehr geringem Kernverlust kann seine Nennleistung nicht erbringen, wenn der Laminierungsfaktor schlecht ist. Die Dicke der Beschichtung, die Konsistenz, die Aushärtungsqualität und die Höhe der mechanischen Beschädigungen während der Handhabung fließen alle in diesen Wert ein. In den Datenblättern der Hersteller werden Laminierungsfaktoren im Bereich von etwa 90% angegeben; montierte Kerne erreichen diese Idealwerte jedoch selten, insbesondere wenn das Schneiden und Stapeln nicht streng kontrolliert wird.

Der vierte Knopf ist das Spannungsmanagement. Jeder Schlag, jede Klemme und jede Biegung führt zu Restspannungen, auf die die magnetischen Eigenschaften von CRGO äußerst empfindlich reagieren. Aus diesem Grund legen einige Hersteller besonderen Wert auf eine abschließende Spannungsarmglühung des montierten Kerns, insbesondere bei Hochspannungs- oder Hochfluss-Konstruktionen. Wenn Sie diesen Schritt überspringen, zahlen Sie effektiv Hi-B-Preise für etwas, das sich eher wie gewöhnliche Qualitäten verhält.

In vielen Blogs wird der Vergleich mit CRNO oder amorphem Metall nur vage angesprochen. Die Grundzüge kennen Sie bereits: kornorientierter Siliziumstahl für Transformatorkerne, nicht orientierter für rotierende Maschinen, amorpher für sehr geringe Verluste. Sinnvoller ist es, die numerischen Auswirkungen für Lamellen aufzulisten.

Basierend auf aktuellen Daten zu Trockentransformatoren liegen die typischen Kernverluste bei 1,5 T und 50 Hz wie folgt: CRGO (M3-Qualität) etwa 1,0–1,3 W/kg, CRGO Hi-B etwa 0,7–0,9 W/kg, amorphes Metall etwa 0,2–0,3 W/kg und CRNGO etwa 2,0–2,5 W/kg. Gleichzeitig verwenden amorphe Kerne sehr dünnes Band, typischerweise etwa 0,025 mm dick, was etwa einem Zehntel der üblichen Siliziumstahl-Lamellendicke entspricht. Die Dicke von CRGO-Blechen liegt häufiger im Bereich von 0,23–0,30 mm, wobei spezifische Güteklassen-Tabellen jede Dicke mit einem Paar von Verlustwerten bei 1,5 und 1,7 T verknüpfen.

Wenn man diese Ideen zusammenfasst, ergibt sich ein eher laminierungsorientierter Vergleich:

| Kernmaterial (typisch) | Ungefähre Laminierungs-/Banddicke | Typischer Kernverlust bei 1,5 T, 50 Hz (W/kg) | Übliche Rolle in Kraftanlagen | Anmerkungen zur Laminierung |

|---|---|---|---|---|

| CRGO, M3-orientierter Siliziumstahl | 0,23–0,27 mm Blech | Etwa 1,0–1,3 | Standardverteilung und viele Leistungstransformatoren | Ausgewogenes Verhältnis zwischen Kosten, Verarbeitbarkeit und Verlust; verträgt moderate Fertigungsbelastungen, wenn Verbindungen und Beschichtungen gut kontrolliert werden. |

| CRGO, Hi-B oder Premium-Qualitäten | 0,23–0,27 mm Blech | Etwa 0,7–0,9 | Hocheffiziente oder Hochspannungskerne | Erfordert sorgfältiges Schneiden, geringe Grathöhe und oft eine Spannungsarmglühung, um die versprochenen Verlustwerte einzuhalten. |

| CRNGO (nicht orientierter Siliziumstahl) | 0,35–0,50 mm Blech | Etwa 2,0–2,5 | Rotierende Maschinen, kleine Transformatoren | Der Verlust ist höher, aber die Eigenschaften sind in alle Richtungen gleichmäßiger, was für rotierende Flussmuster hilfreich ist. |

| Amorphe Metalllegierung | ≈0,025 mm Band, gewickelt | Etwa 0,2–0,3 | Hocheffiziente Verteilungstransformatoren | Extrem verlustarm, aber mechanisch hart und dünn; weitaus mehr Lamellen, Wickelkerntechnologie und unterschiedliche Handhabungsmethoden. |

Für jemanden, der CRGO-Laminierungen spezifiziert, sagt diese Tabelle etwas Einfaches aus: Sie befinden sich in der Mitte. CRGO-Laminierungen können hinsichtlich des Leerlaufverlusts nicht mit amorphen Bändern mithalten, lassen sich jedoch leichter schneiden, stapeln und in komplexe Kernformen einspannen, insbesondere bei höheren Leistungen und Spannungen.

Eine gute CRGO-Laminierung bedeutet nicht nur, hochwertige Coils zu kaufen. Sie zeigt sich in kleinen, messbaren Details.

Die Gratkontrolle steht an erster Stelle. Die Grathöhe beeinflusst den lokalen Fluss und erhöht den Verlust um die Verbindungsstellen herum. Die meisten strengen CRGO-Handhabungsrichtlinien legen strenge Grenzwerte für akzeptable Grate fest und empfehlen Verfahren zu deren Kontrolle. Werkzeugschärfpläne, Stanzspiel und Entgratungsmethoden werden in den Ergebnissen der Leerlaufverlusttests sichtbar.

Als Nächstes kommt die Schnittrichtung. Viele Betriebe schneiden Teile immer noch gelegentlich in suboptimalen Winkeln, um Material zu sparen. Jeder Grad Abweichung von der Walzrichtung erhöht den Verlust und den Magnetisierungsstrom, insbesondere bei Hi-B-Güten, bei denen die Textur stärker ist. Werkskataloge und technische Broschüren zeigen, wie stark der Verlust zunimmt, sobald die Magnetisierungsrichtung von der Walzrichtung abweicht. Daher ist Ihre Verschachtelungs- und Reststoffstrategie von Natur aus eine magnetische Designentscheidung.

Die Beschichtungsintegrität ist zwar unauffällig, aber dennoch wichtig. Zerkratzte, überbackene oder verunreinigte Beschichtungen verringern die Schichtfestigkeit. Bei montierten Kernen äußert sich dies in höheren Wirbelstromverlusten als durch Messungen an einzelnen Blechen vorhergesagt. Moderne Beschichtungen sind auf hohe Temperaturbeständigkeit und gute Haftung ausgelegt, dennoch sind sie nicht unempfindlich gegenüber aggressiver Handhabung, Ölverunreinigungen oder unsachgemäßer Stapelung.

Schließlich das Stapelmuster selbst. Unabhängig davon, ob Sie einfache Überlappungsverbindungen oder komplexe Stufenüberlappungssequenzen verwenden, entscheidet die Anordnung der Lamellen an den Ecken darüber, wie nah Ihr montierter Kern an den W/kg-Werten der Mühle liegt. Demonstrationen von Modelltransformatoren mit unterschiedlichen Verbindungsmethoden zeigen deutliche Unterschiede sowohl beim Gesamtverlust als auch bei lokalen Hotspots, selbst bei identischem Stahl. Das Material ist das gleiche, die Lamellierungsstrategie jedoch nicht.

Da Sie die grundlegenden Materialeigenschaften bereits kennen, besteht der eigentliche Wert einer Spezifikation darin, zu beschreiben, wie sich die Laminate Ihrer Erwartung nach verhalten sollen, und nicht nur, woraus sie bestehen.

Es ist oft hilfreich, Verlustanforderungen nicht nur für den Stahl, sondern auch für den zusammengesetzten Kern anzugeben. Beispielsweise ist die Angabe „Der Kernverlust des Tank-Transformators bei Nennspannung und Nennfrequenz darf X W bei Y °C nicht überschreiten“ strenger als nur „CRGO-Güteklasse 23HP90 oder besser“, da dadurch der Laminierungsprozess Teil der Garantie wird. Güteklassen-Tabellen, wie sie für BIS/ISI CRGO-Güteklassen veröffentlicht werden, zeigen die Dicke und die maximale W/kg pro Güteklasse an und sind ein guter Ausgangspunkt für die Festlegung dieser Werte.

Sie können die Laminierungsqualität auch mit einfachen, überprüfbaren Vorgaben kontrollieren: maximale Grathöhe, maximal zulässiger Schnittwinkel relativ zur Walzrichtung, minimaler Laminierungsfaktor für den zusammengesetzten Kern, ob für bestimmte Leistungsstufen eine abschließende Spannungsarmglühung erforderlich ist, welche Verbindungsmuster zulässig sind. All dies erfordert keine langen Abhandlungen; ein paar klare Zeilen in den Zeichnungsanmerkungen sind für die Fertigung oft aussagekräftiger als ein weiterer Absatz Marketingtext.

Und dann ist da noch die Realität der Lieferkette. Sekundäre oder „ölhaltige“ CRGO existieren und können aus Kostengründen attraktiv sein, insbesondere bei Anwendungen mit geringerer Leistung oder geringerer Kritikalität. Artikel von Laminierlieferanten diskutieren ausdrücklich, wie verschiedene Laminierarten und Blattqualitäten für primäre gegenüber sekundären CRGO ausgewählt werden. Wenn Sie solche Materialien zulassen, sollte in der Spezifikation angegeben werden, wo sie akzeptabel sind und welche Tests dennoch erfüllt werden müssen. Andernfalls werden Sie Überraschungen erleben.

Was ist also CRGO-Laminierung? Es handelt sich dabei nicht nur um eine Materialart. Es ist die Kombination aus orientiertem Elektrostahl, Dicke, Beschichtung, Schneidverfahren, Verbindungsgeometrie und Spannungskontrolle, die darüber entscheidet, ob sich Ihr Transformatorenkern tatsächlich wie die sauberen W/kg-Werte aus der Fabrik verhält oder nach dem Zusammenbau um mehrere zehn Prozent davon abweicht.

Wenn man es einmal so betrachtet, geht es in Gesprächen nicht mehr um „CRGO versus etwas anderes“, sondern darum, „welche Laminierungsoptionen zu einem Verlust-, Geräuschpegel- und Kostenprofil führen, mit dem wir leben können“. Das ist eine weitaus nützlichere Frage, wenn man ein echtes Design abzeichnet und nicht nur eine Broschüre liest.