Lassen Sie Sino's Lamination Stacks Ihr Projekt verstärken!

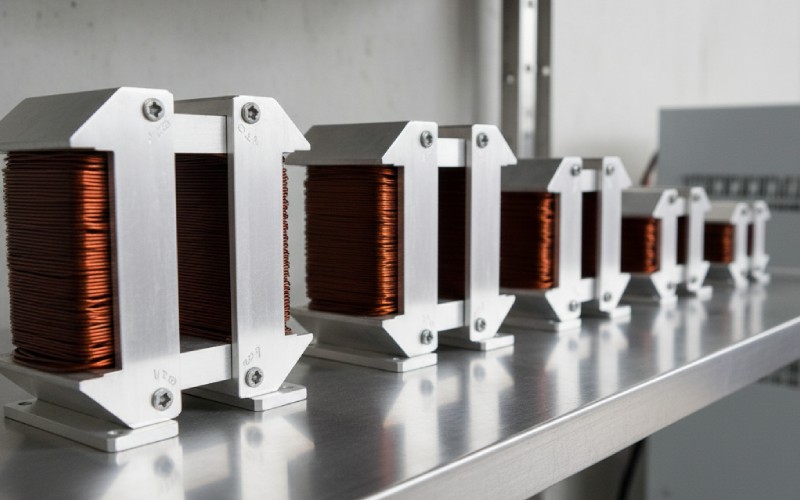

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

Wenn Sie jemals zwischen EI-Lamellen, die einfach zu bauen sind, Toroiden, die wunderbar effizient, aber schwierig zu wickeln sind, und R-Kernen, die das Beste von beidem anstreben, gefangen waren, befindet sich der Doppel-C-Kern-Transformator in einem süßen, wenig erklärten Mittelweg. Dieser Leitfaden verbindet das, was in den besten Artikeln steht, mit den praktischen Details und den Kompromissen, die Ingenieure tatsächlich eingehen, wenn sie sich für Doppel-C-Kerne in der Produktion entscheiden. Wir definieren die Geometrie, vergleichen sie mit Alternativen, befassen uns mit Materialien (GO-Stahl, amorph, nanokristallin), beleuchten Ausfallarten und Toleranzen und schließen mit einem ROI-Mini-Arbeitsblatt, das Sie an Ihr Projekt anpassen können.

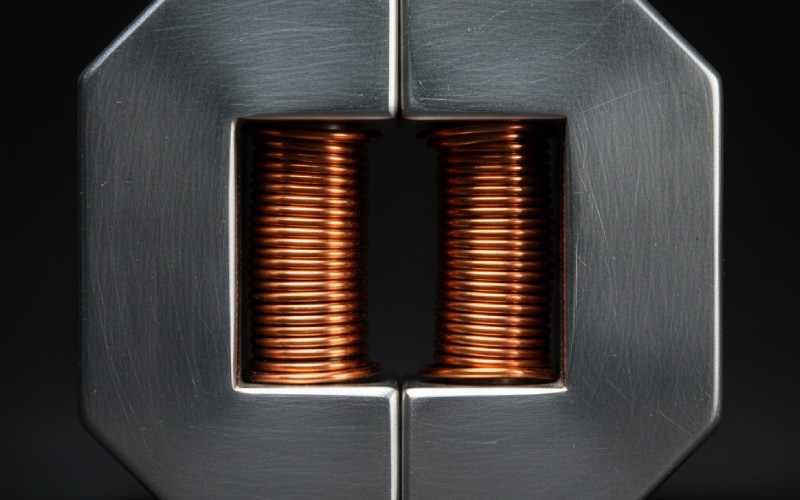

Ein geschnittener Kern (C-Kern) besteht aus einem gewickelten Stahlband auf einer rechteckigen Form, das wärmebehandelt und dann in zwei "C"-Hälften geschnitten wird; durch Zusammenfügen der polierten Flächen wird der magnetische Pfad vervollständigt. Bei einem "Doppel-C-Kern" werden zwei solcher Sätze verwendet, ein schalenartiger Aufbau, der die Wicklungen umhüllt und die Streuung im Vergleich zu einem einzelnen C reduziert. Bei der C-Kern-Methode bleibt der Fluss an der Maserung des Stahls ausgerichtet, was die Reluktanz im Vergleich zu vielen gestapelten Lamellen verringert.

Im Vergleich zu EI-Stacks nutzen C-Kerne die Kornorientierung besser aus und strahlen in der Regel weniger Streufluss ab; im Vergleich zu Toroiden sind sie einfacher zu wickeln und zu befestigen und bieten dennoch einen kompakten magnetischen Pfad. Im Audiobereich und in anderen geräuschempfindlichen Bereichen wird die C-Kern-Konstruktion häufig gewählt, um Streuverluste und Brummeinstreuungen zu reduzieren, ohne die Komplexität von Ringkernwicklungen zu erhöhen.

| Geometrie | Unterbrechung des magnetischen Pfades | Typische Leckage/EMI | Wickel-/Montageaufwand | Materialverwendung | Anmerkungen / Am besten für |

|---|---|---|---|---|---|

| EI (gestapelt) | Mehrere Gelenke | Höher ohne Bänder/Dosen | Einfach, standardisiert | Teilweise Verwendung von Getreide | Geringste Teilekosten; benötigt Abschirmung in empfindlichen Geräten. |

| Doppelter C-Kern | Zwei Gelenke pro Satz (vier Hälften) | Gering bis mäßig | Mäßig; leichtes Aufspulen | Ausgezeichnete Verwendung von Getreide | Gutes Gleichgewicht zwischen Leckage und Bauaufwand; stark im Audio-/Industriebereich. |

| Toroid | Keine (kontinuierlich) | Sehr niedrig | Hoch (Wicklung/Bleiabgang) | Ausgezeichnet | Höchster Wirkungsgrad/EMI, schwieriger herzustellende Großserienvarianten. |

| R-Kern | Keine (durchgehender Streifen) | Sehr niedrig | Mäßig (spezielle Spulen) | Ausgezeichnet | Sehr geringe Leckage und Rauschen in medizinischen/akustischen Geräten. |

Sie können Doppel-C-Kerne aus GO-Siliziumstahl, amorphen Legierungen oder nanokristallinen Bändern herstellen. Bei den Materialien geht es nicht nur um Verluste, sondern auch um Rauschen, Größe und Robustheit.

C-Kerne werden geschnitten, so dass die Verbindungsqualität die Leistung bestimmt. Polierte, eng aufeinander abgestimmte Flächen minimieren den effektiven Luftspalt. Die Konstrukteure schneiden die Verbindung oft im Winkel oder überlappen die Flächen, um den Widerstand weiter zu verringern. Der Stapelfaktor spielt immer noch eine Rolle - die Isolierung in laminierten Stapeln reduziert die effektive Fläche; geschnittene Kerne mildern dies teilweise ab, indem sie als Streifen gewickelt werden, aber Fenster und Isolierung setzen der Kupferfüllung immer noch Grenzen.

Die Geometrie und Symmetrie eines guten Doppel-C-Kerns tragen zur Aufhebung von Streufeldern bei. Hersteller, die auf den professionellen Audiobereich abzielen, werben mit geringem mechanischem Rauschen, und die Erfahrung in der Praxis bestätigt die Wahl von C-Kernen für geringes Brummen, ohne dass man auf Vergussdosen zurückgreifen muss. Wenn Sie sich für amorphe Kerne entscheiden, um extrem niedrige Kernverluste bei Netzfrequenz zu erzielen, sollten Sie auf Magnetostriktion achten - amorphe Kerne können stärker brummen, es sei denn, Sie reduzieren die Flussdichte und verwenden eine Dämpfung.

Wenn der Druck auf die Stückliste groß ist, imitiert ein "C-I"-Ansatz (ein geschnittener C-Kern plus ein laminierter "I"-Stab) den magnetischen Kreis eines doppelten C-Kerns mit geringerem Werkzeugaufwand und einfacherer Kupferwicklung direkt auf dem I-Stab. Dies ist ein echter Produktionshebel, wenn Sie viele der Vorteile eines C-Kerns nutzen möchten, ohne die vollen Kosten für zwei aufeinander abgestimmte geschnittene Kerne zu tragen.

Viele Vergleiche beschränken sich auf "Ringkern = am effizientesten", aber der springende Punkt ist das Betriebsprofil und die Praktikabilität der Wicklung. Toroide minimieren zwar Leckagen und können Kupfer- und Kernverluste reduzieren, aber ein Doppel-C-Kern mit amorphem oder nanokristallinem Stahl kann mit diesen Einsparungen bei Netz- oder MF-Wicklungen konkurrieren, während Mehrkammer-Wicklungen mit hohem Freiraum weit weniger schmerzhaft sind. Bei spannungsempfindlichen Lasten und empfindlichen Frontends spricht das Gleichgewicht zwischen Leckage und Rauschen oft für einen Doppel-C-Kern mit durchdachter Konstruktion.

Nehmen wir an, Ihr altes 1 kVA EI-Gerät läuft die meiste Zeit im Leerlauf. Die Umstellung auf einen Doppel-C-Kern mit amorphem Band reduziert die Kernverluste um - vorsichtig geschätzt - 60-70%. Wenn der Leerlaufverlust des alten Geräts 40 W beträgt, könnte der amorphe Doppel-C-Kern diesen auf ~12-16 W senken, was bei 24/7-Betrieb ~210-245 kWh/Jahr einspart. Bei einem Preis von $0,15/kWh sind das ~$31-$37/Jahr pro Transformator - vor den reduzierten HVAC-Kosten. Skaliert man das auf ein Rack oder eine Anlage, wird das Amortisationsfenster schnell kleiner. Die tatsächlichen Einsparungen hängen von der Flussdichte, der Blechdicke, der Glühung und der Montagequalität ab.

Selbst erfahrene Teams verlieren durch winzige mechanische Fehler an der C-Kern-Verbindung, schlampige Klemmung oder unausgewogene Schenkelwicklungen an Leistung. Behandeln Sie die Magnetverbindung wie eine Präzisionslagerfläche.

Eine knappe Anfrage bewahrt Sie vor "gut genug" geschnittenen Kernen. Hier ist ein knapper Satz:

Ingenieure bevorzugen Doppel-C-Kerne, weil sie Platz und Symmetrie bieten: Platz für sektionierte Wicklungen, Abschirmungen, Sicherungen und thermische Sensoren auf einfachen Spulen; Symmetrie, die Leckagen und akustische Geräusche dämpft; und Materialoptionen, mit denen Sie auf Effizienz (amorph), Frequenz/Größe (nanokristallin) oder Robustheit (CRGO) setzen können, ohne Ihren Fertigungsablauf umzustoßen. In Verbindung mit einer strengen Montagespezifikation und einem Anbieter, der sich mit der Verarbeitung von Verbindungen und Bändern auskennt, können Sie einen Transformator erhalten, der leise, effizient und einfach im Maßstab zu bauen ist - ohne die Kompromisse, die durch EI-Leckagen oder Probleme mit Ringkernwicklungen entstehen.