Lassen Sie Sino's Lamination Stacks Ihr Projekt verstärken!

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

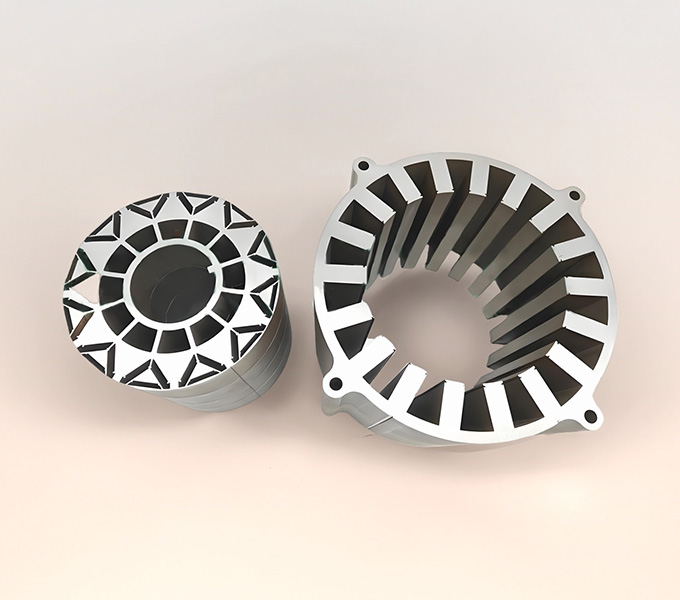

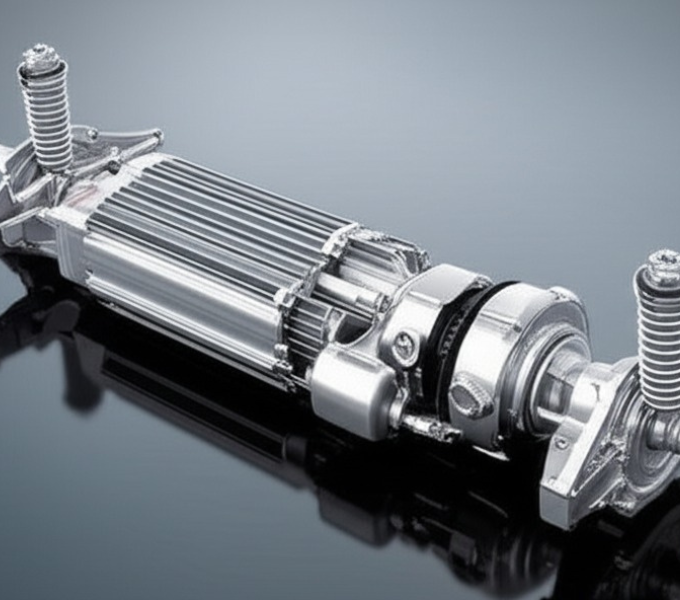

Als Sino, ein führender Hersteller von Motorkernen mit Sitz in China, verstehen wir das unablässige Streben nach Effektivität, Leistungsdichte und Zuverlässigkeit im Sektor der Elektrofahrzeuge (EV). Unser Ziel ist es, Herstellern von Elektromotoren für Elektrofahrzeuge, OEMs, Tier-1-Automobilzulieferern und Forschungs- und Entwicklungsgruppen innovative Laminierungsoptionen zu bieten, die die künftige Generation elektrischer Antriebe definieren.

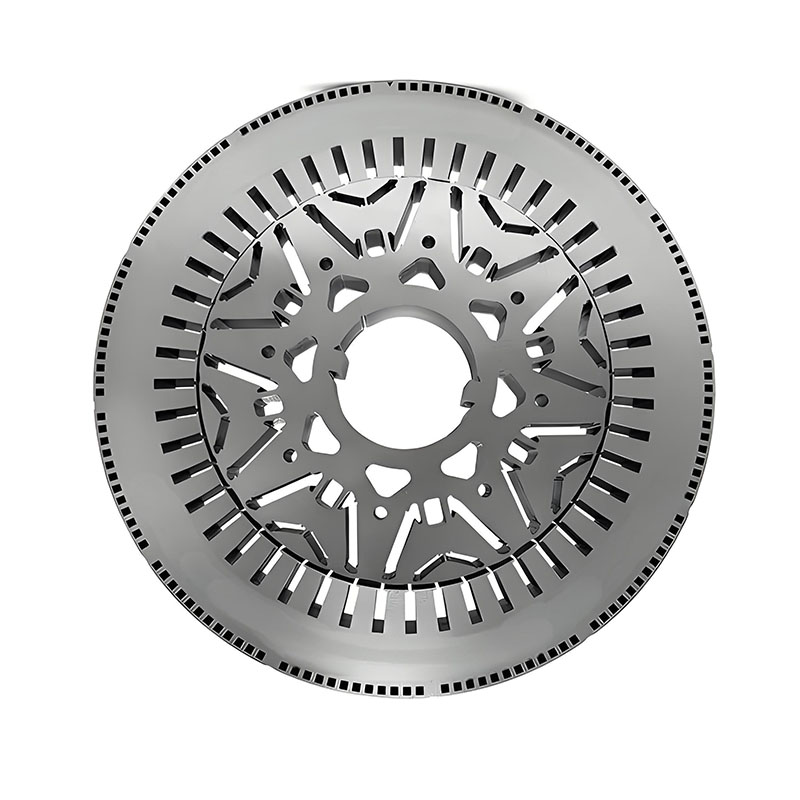

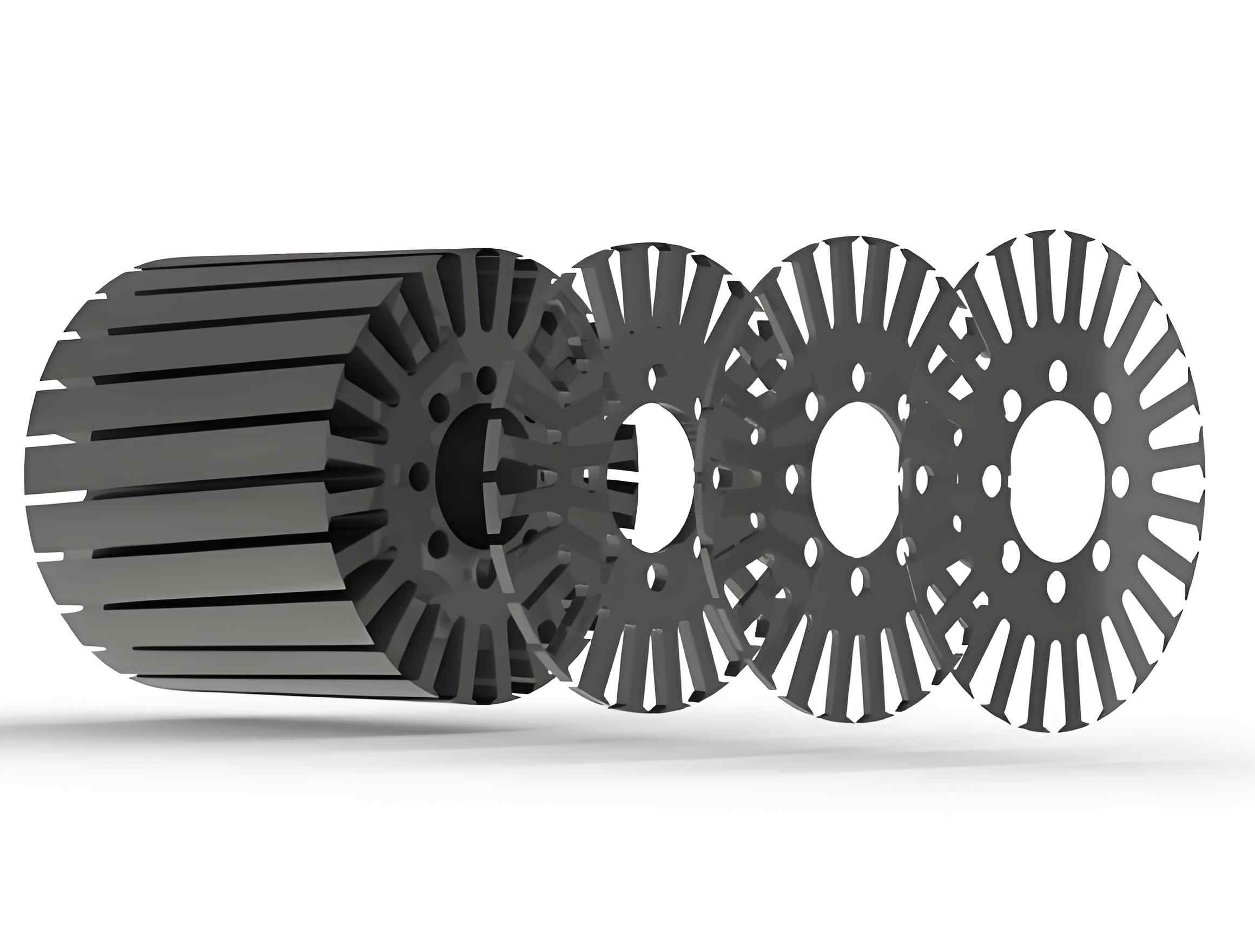

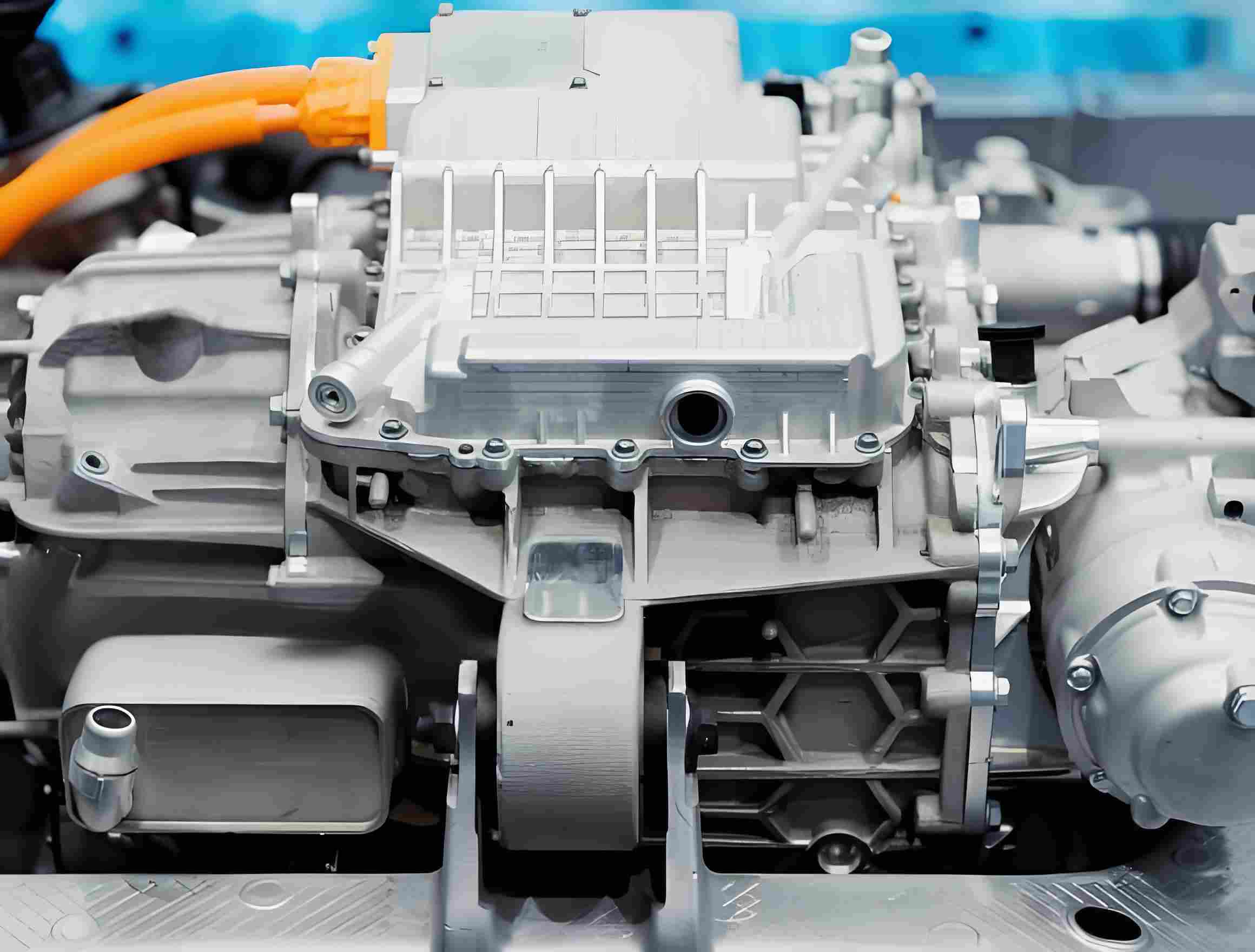

Elektromotoren in Kraftfahrzeugen sind das Herzstück dauerhafter Mobilität, und ihr Herzstück sind exakt gefertigte Bleche. Diese dünnen Bleche aus Elektrostahl, die sorgfältig zu den Stator- und Rotorkernen gestapelt werden, sind für die Effizienz des Elektromotors unerlässlich. Ihre Hauptaufgabe besteht darin, den magnetischen Fluss erfolgreich zu lenken, um ein Drehmoment zu erzeugen, und die Wirbelstromverluste zu verringern, die durch rotierende Magnetfelder entstehen. Durch die Unterteilung des Kerns in geschützte Schichten begrenzen die Bleche den Weg dieser erzeugten Ströme, wodurch die I ² R-Verluste und die damit verbundene Wärmeentwicklung erheblich verringert werden.

Die Wahl der Elektrostahlsorte ist absolut entscheidend, um das letzte Quäntchen an Leistung und Reichweite aus einem Elektrofahrzeug herauszuholen. EV-Motoren, insbesondere die leistungsstarken Traktionsmotoren, drehen sich unglaublich schnell, manchmal weit über 10,000 oder sogar 20.000 UMDREHUNGEN PRO MINUTE. Das bedeutet, dass sich die Magnetfelder bei sehr hohen Frequenzen hin und her bewegen. Die Wirbelstromverluste steigen mit dem Quadrat dieser Frequenz und dem Quadrat der Blechdicke. Aus diesem Grund ist dünner oft besser.

Hier ein vereinfachter Überblick darüber, wie sich unterschiedliche Materialeigenschaften auf die Leistung auswirken können. Die Daten stammen von führenden Stahlherstellern wie ArcelorMittal (mit seiner iCARe®-Serie für E-Mobilität) oder POSCO (mit seinen Hyper NO-Güten):

Elektrostahlsorte (illustrativer Leitfaden Sino) | Typische Dicke (mm) | Kernverlust (W/kg bei 1,5T, 400Hz)* | Siliziumgehalt (ca. %) | Sinos Meinung: Ideales Szenario |

Standardqualität (z. B. gleichwertig mit M350-50A) | 0.50 | ~35-45 | ~1.0-2.5 | Kostensensitive Anwendungen, Motoren mit niedrigeren Drehzahlen/Frequenzen, bei denen der ultimative Wirkungsgrad nicht der wichtigste Faktor ist. |

NO-Stahl mittlerer Güte (z. B. gleichwertig mit M270-35A) | 0.35 | ~25-30 | ~2.5-3.5 | Ein gutes Gleichgewicht für viele Mainstream-EV-Motoren: anständige Effizienz, ohne die Bank zu sprengen. |

Hochwertiger NO-Stahl (z. B. NO20-1200-Äquivalent) | 0.20 | ~10-15 | ~3.0-3.5 | Leistungsstarke ev traktionsmotor kern Einheiten, Hochfrequenzbetrieb, wo Effizienz und Leistungsdichte entscheidend sind. |

Fortschrittlicher Dünnblech-/Hochglanzstahl | 0.10 - 0.15 | <10 | ~3.5-6.5 | Höchste Effizienzanforderungen, Formel E, Luft- und Raumfahrt oder Nischen-EVs, bei denen jedes Watt zählt. Kann schwieriger zu verarbeiten sein. |

Die Werte für den Kernverlust sind in hohem Maße von der spezifischen Sorte, der Frequenz und der magnetischen Flussdichte abhängig. Diese Tabelle dient dem anschaulichen Vergleich. Quelle: Konzipiert auf der Grundlage des internen Fachwissens von Sino, bewährter Branchenpraktiken und typischer Datenbereiche aus Veröffentlichungen der IEEE Transactions on Magnetics und Datenblättern von Stahlherstellern.

Tabelle 1: Physikalische Eigenschaften der Stahlsorten und Verluste

| Elektrostahlsorte (illustrativer Leitfaden Sino) | Typische Dicke (mm) | Kernverlust (W/kg bei 1,5T, 400Hz)* |

|---|---|---|

| Standardqualität (z. B. gleichwertig mit M350-50A) | 0.50 | ~35-45 |

| NO-Stahl mittlerer Güte (z. B. gleichwertig mit M270-35A) | 0.35 | ~25-30 |

| Hochwertiger NO-Stahl (z. B. NO20-1200-Äquivalent) | 0.20 | ~10-15 |

| Fortschrittlicher Dünnblech-/Hochglanzstahl | 0.10 - 0.15 | <10 |

Tabelle 2: Zusammensetzung der Stahlsorten und Anwendungsszenario

| Elektrostahlsorte (illustrativer Leitfaden Sino) | Siliziumgehalt (ca. %) | Sinos Meinung: Ideales Szenario |

|---|---|---|

| Standardqualität (z. B. gleichwertig mit M350-50A) | ~1.0-2.5 | Kostensensitive Anwendungen, Motoren mit niedrigeren Drehzahlen/Frequenzen, bei denen der ultimative Wirkungsgrad nicht der wichtigste Faktor ist. |

| NO-Stahl mittlerer Güte (z. B. gleichwertig mit M270-35A) | ~2.5-3.5 | Ein gutes Gleichgewicht für viele Mainstream-EV-Motoren: anständige Effizienz, ohne die Bank zu sprengen. |

| Hochwertiger NO-Stahl (z. B. NO20-1200-Äquivalent) | ~3.0-3.5 | Hochleistungs-Traktionsmotor-Kerneinheiten, Hochfrequenzbetrieb; wo Effizienz und Leistungsdichte entscheidend sind. |

| Fortschrittlicher Dünnblech-/Hochglanzstahl | ~3.5-6.5 | Höchste Effizienzanforderungen, Formel E, Luft- und Raumfahrt oder Nischen-EVs, bei denen jedes Watt zählt. Kann schwieriger zu verarbeiten sein. |

Die Wahl des Elektrostahls ist für die Leistung von Elektromotorkernen für Elektrofahrzeuge von entscheidender Bedeutung. Sino verwendet eine breite Palette von Produkten, jedes mit einzigartigen magnetischen, mechanischen und thermischen Eigenschaften, die auf spezifische EV-Anwendungen zugeschnitten sind. Wir konzentrieren uns in erster Linie auf nicht kornorientierte (NGO) Siliziumstähle, erforschen und entwickeln aber auch Optionen, die amorphe Legierungen und nanokristalline Materialien für zukünftige Hochleistungsanforderungen nutzen.

NGO-Siliziumstähle, wie z.B. Hochsiliziumqualitäten wie NO20 und NO35, sind die Arbeitspferde des EV-Marktes. Sie sind gekennzeichnet durch:.

Führende EV-Hersteller, darunter Tesla, BYD und Toyota, verwenden hauptsächlich hochwertige NGO-Stähle (z. B. M250-35A, M400-50A) für ihre Schaufeln und Statorkerne, um Kosten, Effizienz und Herstellbarkeit zu stabilisieren. Sino konzentriert sich auf ultradünne NGO-Stähle mit hohem Siliziumgehalt (bis 0,15 mm), die geringere Hysterese- und Wirbelstromverluste aufweisen, insbesondere bei den hohen Schaltfrequenzen, die in modernen umrichtergesteuerten Elektromotoren üblich sind.

Amorphe Legierungen, wie z. B. Metglas 2605SA1, stellen einen bedeutenden Fortschritt bei der Reduzierung von Kernverlusten dar, insbesondere bei hohen Frequenzen. Zu ihren wichtigsten Eigenschaften gehören:.

Während Kosten und Sprödigkeit nach wie vor Hindernisse für eine breite Anwendung in herkömmlichen Elektrofahrzeugen darstellen, werden amorphe Legierungen in ausgewählten Hochgeschwindigkeits- oder Hocheffizienzanwendungen erprobt. Sino beteiligt sich proaktiv an der Forschung und Entwicklung, um diese Herausforderungen bei der Herstellung zu überwinden und hybride Kerndesigns zu erproben, die NGO-Stahl und amorphe Schichten integrieren, um Kosten und Leistung zu stabilisieren.

Nanokristalline Legierungen wie Finemet von Hitachi und Vitroperm von VAC stehen für die Spitze der verlustarmen magnetischen Produkte, insbesondere bei sehr hohen Frequenzen.

Derzeit sind nanokristalline Produkte auf Premium- oder Nischenanwendungen für Elektrofahrzeuge beschränkt, wie Hochfrequenztransformatoren in SiC/GaN-basierten Wechselrichtern (z. B. Tesla Design S Plaid, Lucid Air Fantasize Edition). Sino verfolgt sehr genau die Entwicklungen bei der Synthese und den Ansätzen zur Kostensenkung, einschließlich der additiven Fertigung und der Pulvermetallurgie, die bis 2028-2030 eine breitere Anwendung in den Elektromotoren der Mainstream-EVs ermöglichen könnten, insbesondere da SiC/GaN-Wechselrichter die Schaltfrequenzen erhöhen.

Fachkundiger Partner wie Sino für Ihre EV-Motorkernbleche ist nicht nur eine Beschaffungsentscheidung, es ist eine strategische Entscheidung.

Wir stanzen nicht einfach nur Metall. Wir verstehen die Physik, die Werkstoffkunde und die komplizierten Fertigungsnuancen, die über Erfolg oder Misserfolg eines ev traktionsmotor kern.

Wir sehen uns als Erweiterung Ihrer F&E- und Produktionsteams. Wir sind für Sie da, um Sie zu beraten und Lösungen mitzuentwickeln, die Ihre spezifischen Leistungs-, Kosten- und Mengenziele erfüllen.

Von fortschrittlichen Elektrostählen bis hin zu Präzisionsfertigungsverfahren und einer robusten Qualitätskontrolle investieren wir in die Werkzeuge und Techniken, die eine hervorragende EV-Motorkernbleche.

Ganz gleich, ob Sie eine Handvoll Prototypen für ein neues Motorkonzept oder eine Großserienproduktion für eine etablierte EV-Plattform benötigen, Sino verfügt über die nötige Skalierbarkeit und Flexibilität.

Unser Engagement für Qualität ist unerschütterlich, denn wir wissen, dass die Zuverlässigkeit und Effizienz Ihres EV-Motors von der Perfektion jeder einzelnen Laminierung abhängt.

1

Dies ist unsere Haupttechnik für die Automatisierung von Laminierungen. Wir setzen fortschrittliche Folgeverbundwerkzeuge und Hochgeschwindigkeitspressen ein, um enge Toleranzen und einen hohen Durchsatz zu erreichen. Unsere Konzentration auf die Werkzeugkonstruktion und -wartung minimiert die Gratbildung und gewährleistet eine optimale Materialgleichmäßigkeit, die sich direkt auf die Stapelvariable auswirkt.

2

Für die Herstellung von Prototypen, Kleinserien oder komplexen Geometrien, die sich nur schwer stanzen lassen, setzen wir innovative Laserreduzierverfahren ein. Dies bietet hohe Präzision und Vielseitigkeit und ermöglicht eine schnelle Modellierung von Designs.

3

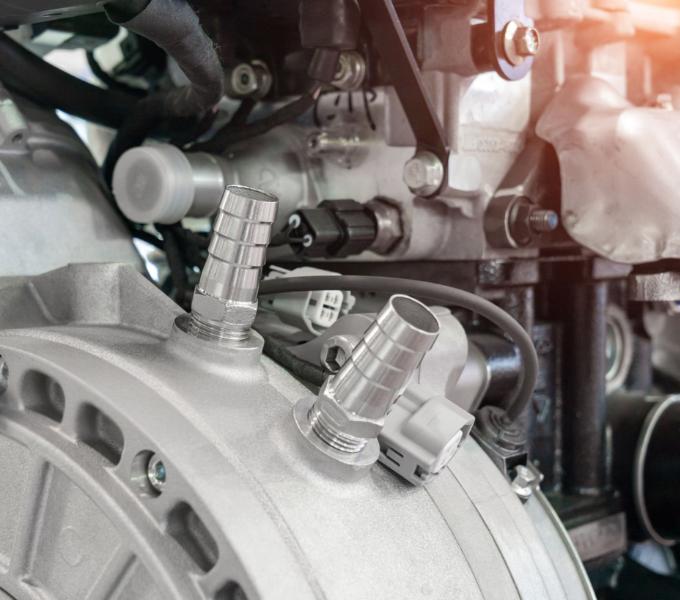

Die Isolierung zwischen den Lamellen ist entscheidend. Wir verarbeiten verschiedene Arten von Beschichtungen, von organischen bis hin zu anorganischen, und stellen sicher, dass deren Aufbringung und Aushärtung (falls erforderlich) einwandfrei sind. Unsere Handhabungsprotokolle sind so konzipiert, dass Kratzer oder Schäden, die diese wichtige Barriere beeinträchtigen könnten, vermieden werden.

4

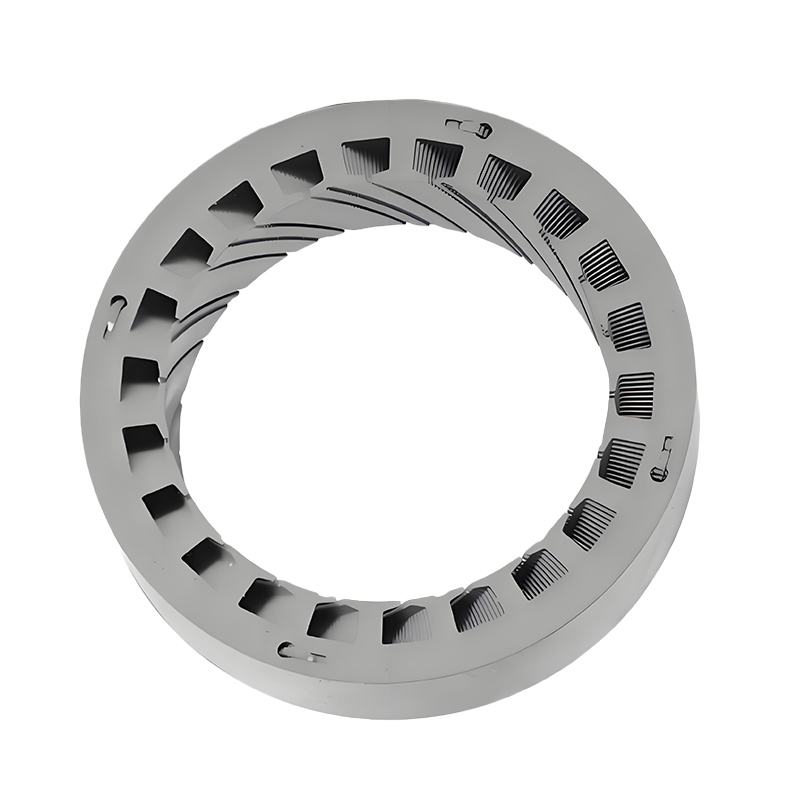

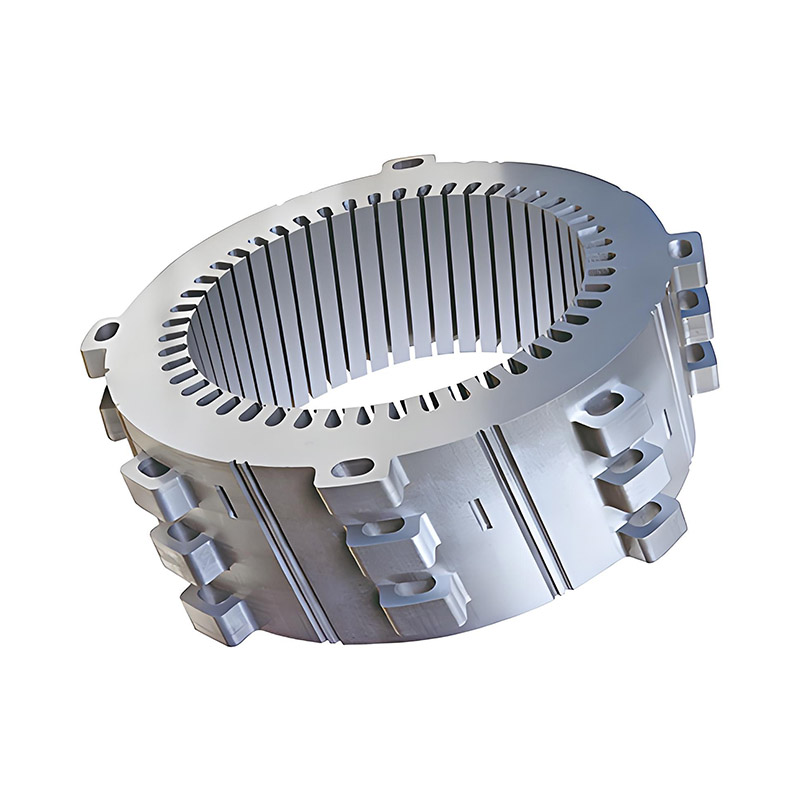

Wie die Lamellen gestapelt und verbunden werden, um die endgültige EV-Motorkernbleche (Stator- oder Rotorkern) ist ebenfalls entscheidend.

Die Verbesserung der Blechgeometrie, des Schlitzes und der Stapelfaktoren ist entscheidend für das Erreichen von Effizienzzielen wie Wirkungsgrad, Leistungsstärke und thermische Überwachung in verschiedenen Motorbereichen (z. B. Radialfluss-, Axialwechsel-, irreversible Magnet-Synchron-Elektromotoren, Zögerungsmotoren). Bei Sino nutzen wir fortschrittliche Stilkonzepte und hochentwickelte Simulationsgeräte, um bemerkenswerte Laminierungsdienstleistungen zu liefern.

Der Stapelaspekt, angegeben als das Verhältnis der Dichte des Stegeisenmaterials zur Dichte des gesamten gestapelten Kerns, ist ein wesentlicher Parameter für die genaue Berechnung der magnetischen Änderungsdicke und der Kernverluste. Typische Werte für Elektrostahlbleche in Kernen von Elektromotoren liegen zwischen 0,92 und 0,97.

Die Art und Weise des Aufbaus von Blechpaketen hat einen großen Einfluss auf den Wirkungsgrad, die Zuverlässigkeit und die NVH-Eigenschaften (Noise, Resonance, Violence) des fertigen Motorkerns. Sino bietet und berät zu verschiedenen fortschrittlichen Aufbaustrategien:

Bei der Verflechtung werden die Lamellen mit Merkmalen wie Laschen, Öffnungen oder Schwalbenschwanzformen versehen, die während des Stapelns mechanisch ineinandergreifen. Die Lamellen werden mit bestimmten Merkmalen versehen (z. B. synchrone Verbindungen, Schnapplaschen, Nut-und-Feder-Systeme) und dann mit Hilfe automatisierter Pressen mechanisch verbunden.

Sie können einen sehr robusten Stapel ergeben, aber die Hitze kann die Isolierung in der Nähe der Schweißstelle beschädigen und möglicherweise örtliche Kurzschlüsse verursachen, wenn sie nicht sorgfältig kontrolliert werden. Bei Sino sind unsere automatisierten Schweißverfahren fein abgestimmt, um die Wärmeeinflusszone zu minimieren.

Beim Kleben wird eine dünne Schicht eines speziellen Klebstoffs zwischen die Laminate aufgetragen, die anschließend gestapelt und ausgehärtet wird. Es wird eine dünne Schicht eines Klebstoffs auf Epoxid- oder Acrylbasis (in der Regel 10 bis 30 μm dick) verwendet, die Lamellen werden gestapelt und anschließend ausgehärtet (thermisch, mit UV-Licht oder dual).

Unsere Laminate helfen, die Traktionssysteme für Elektrofahrzeuge funktionieren hervorragend. Sie führen zu:

Weniger Energieverschwendung bedeutet, dass das Auto weniger Batteriestrom verbraucht. Dadurch hat das Elektroauto eine größere Reichweite. Unsere Laminate tragen zur Optimierung der Kernverluste und zur Minimierung der Eisenverluste bei.

Dies wird als Verbesserung der Drehmomentdichte bezeichnet. Unsere Bleche helfen dem Motor, ein starkes Magnetfeld (magnetische Flussdichte) zu erzeugen, bevor er an die Grenzen stößt, an denen der Magnetismus nicht mehr stärker werden kann (Sättigungsflussgrenzen). Wir können dies mit der Analyse der BH-Kurve des Blechs überprüfen.

Die gute Wärmeleitfähigkeit und die Wärmeableitung durch die Lamellen tragen dazu bei, dass der Motor kühl bleibt. Das ist wichtig, denn Motoren können heiß werden, und wenn sie kühl bleiben, halten sie länger und funktionieren besser. Wir sorgen für gute Kühlkanäle in der Lamelle.

Spezielle Konstruktionen und Materialien können zur Geräusch- und Schwingungsdämpfung von Lamellen beitragen und Magnetostriktionseffekte (eine Art Geräusch, das Stahl erzeugt, wenn er magnetisiert wird) reduzieren. Dadurch wird das Auto sanfter und leiser.

Unsere Lamellen tragen zur Verringerung der Drehmomentwelligkeit (Power Bumps) und der harmonischen Verzerrung (verschwendete Leistungsformen) bei.

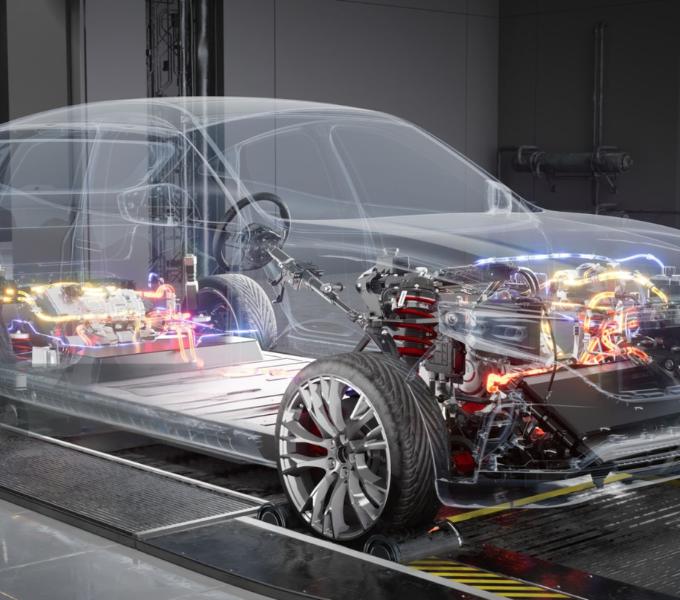

Unsere EV-Motorkernbleche werden an vielen Stellen im Elektroverkehr eingesetzt:

Der Hauptmotor, der die Räder in batteriebetriebenen Elektrofahrzeugen (BEVs) und Hybrid-Elektrofahrzeugen (HEVs) antreibt.

Hier ist der Motor Teil der Achse.

Motoren, die beim Abbremsen wie Generatoren wirken und Energie in die Batterie zurückspeisen.

In Elektromotorrädern, Bussen, Lastwagen und sogar in Dingen wie Drohnenantriebsmotoren oder Motoren für die Industrierobotik.

Der Markt für Elektrofahrzeuge entwickelt sich in rasantem Tempo weiter. Gefragt sind Motoren, die noch effizienter, leistungsstärker, leichter und leiser sind. Dies führt direkt zu Herausforderungen und Chancen für EV-Motorkernbleche. Wir sehen Trends zu noch dünneren Laminaten (in einigen Forschungsprojekten unter 0,1 mm!), neuartigen amorphen oder nanokristallinen Materialien für extrem niedrige Kernverluste und stärker integrierten Motorkonstruktionen.

Bei Sino beobachten wir diese Trends nicht nur, sondern bereiten uns aktiv auf sie vor, indem wir in Forschung und Entwicklung investieren, um sicherzustellen, dass wir die nächste Generation von Produkten anbieten können. EV-Motorkernbleche die die Fahrzeuge von morgen antreiben werden. Ihr Weg zu einem effizienteren, leistungsfähigeren ev traktionsmotor kern beginnt mit den richtigen Laminaten, und diese Reise kann mit Sino beginnen.

Wenn Sie die Grenzen der Leistungsfähigkeit von EV-Motoren erweitern möchten, sollten wir uns unterhalten. Wir sind zuversichtlich, dass unser Know-how in EV-Motorkernbleche kann Ihnen helfen, Ihre Ziele zu erreichen und die Zukunft der Elektromobilität voranzutreiben. Lassen Sie uns gemeinsam etwas Außergewöhnliches schaffen.

Anmerkung: Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächenbeschaffenheit, ob eine oxidierte Isolierung erforderlich ist oder nicht, Menge und mehr versehen.

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.