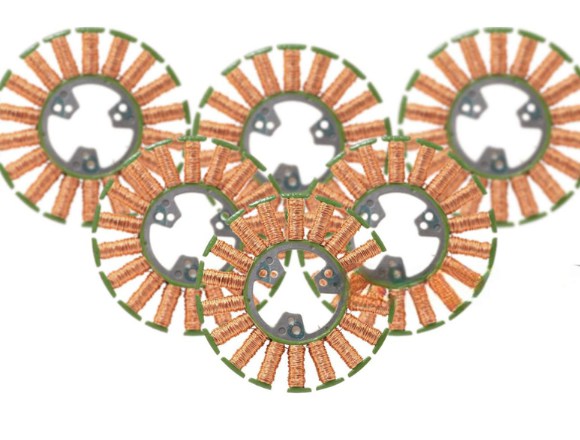

Lassen Sie Sino's Lamination Stacks Ihr Projekt verstärken!

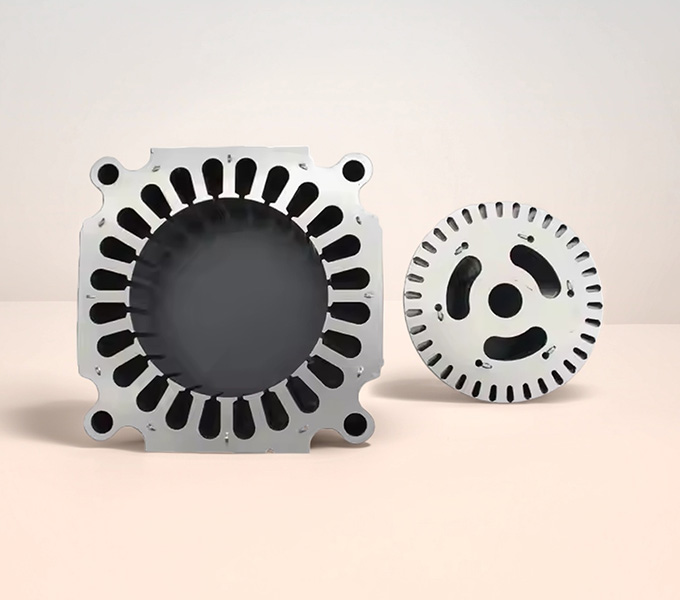

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

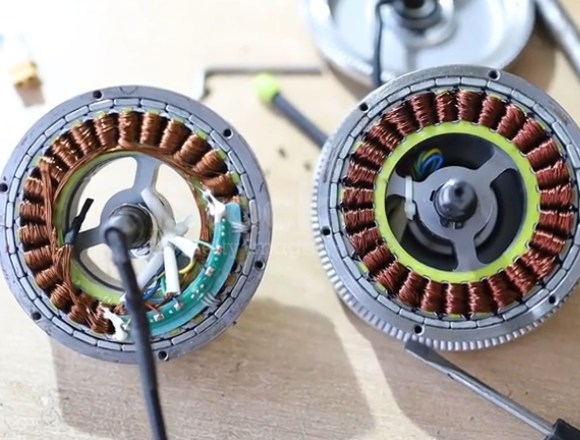

Die Herstellung von Generator-Statorblechen ist ein sehr spezieller Prozess, der mit großer Sorgfalt und modernen Werkzeugen durchgeführt werden muss. Bei Sino verwenden wir moderne Methoden, um qualitativ hochwertige Bleche herzustellen und sie zu starken Generator-Stator-Kernen zusammenzufügen. Sino ist Ihr Partner, dem Sie vertrauen können und der hart daran arbeitet, Ihnen die modernen Generator-Stator-Kernlösungen zu bieten, die Ihnen zum Erfolg verhelfen.

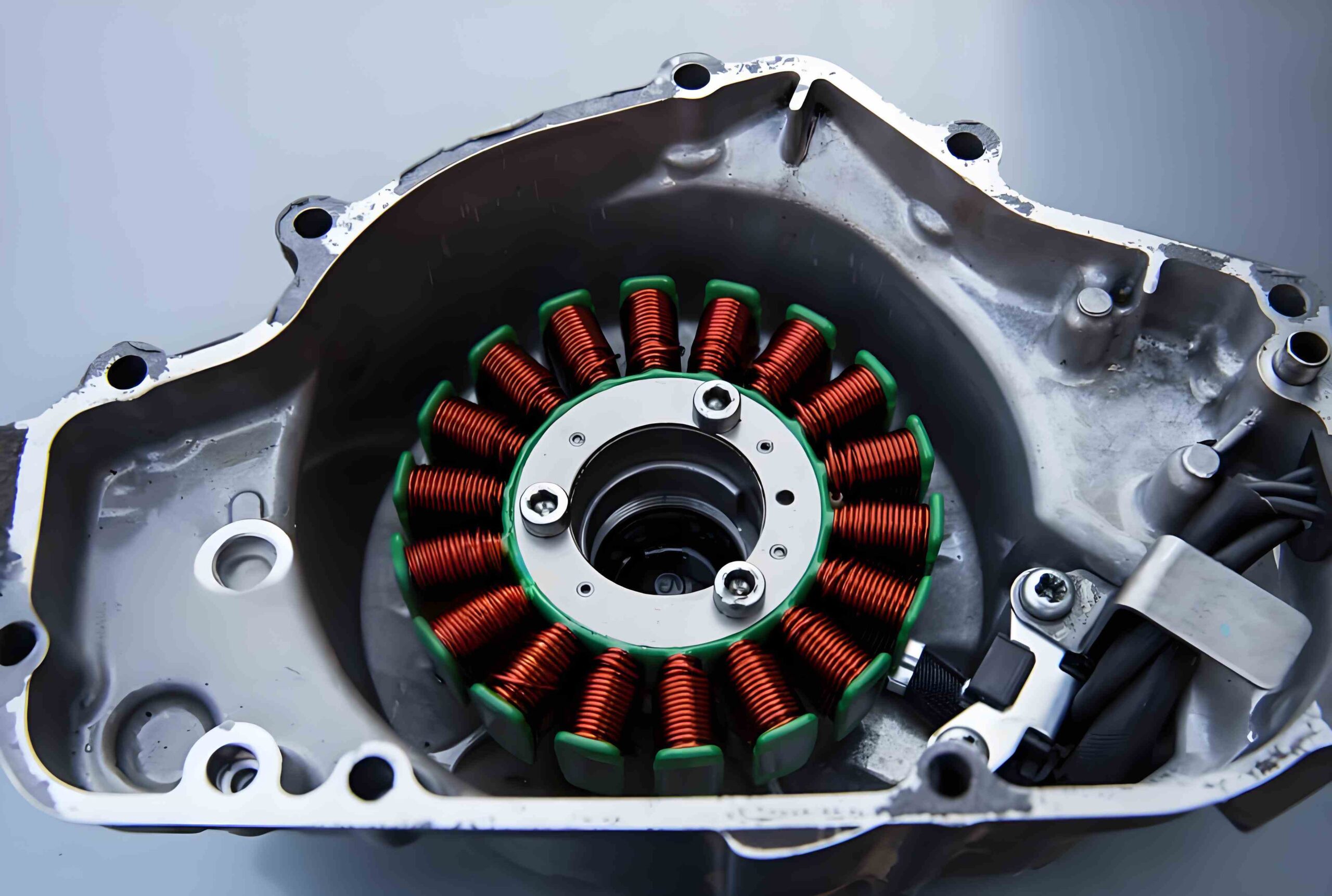

Der Statorkern, der oft als das Herzstück eines Wechselstromgenerators bezeichnet wird, leitet das vom Rotor erzeugte Magnetfeld und erzeugt die Spannung in den Statorwicklungen. Wie gut er funktioniert, ist sehr wichtig; er wirkt sich direkt auf die Gesamtleistung des Generators aus, wie er mit Wärme umgeht und wie lange er hält. Die Verwendung von geschichteten Kernen anstelle von massivem Eisen ist ein Grundgedanke bei der Konstruktion, der die Probleme löst, die mit wechselnden Magnetfeldern einhergehen.

Bei Sino verwenden wir dünne Bleche aus Elektrostahl, in der Regel 0,1 bis 0,5 mm dick, um unsere Generator-Statorbleche zu bauen. Diese Schichten funktionieren umso besser, je kleiner die Fläche ist, in der unerwünschte "Wirbelströme" fließen können. Auch die Erhöhung der Widerstandsfähigkeit des Kernmaterials gegen Elektrizität, z. B. durch Verwendung von Siliziumstahl mit 3% Si oder neuen amorphen Legierungen, verhindert Wirbelströme. Die Isolierung zwischen den Schichten - mit Oxidschichten, Lacken oder organischen Beschichtungen - ist sehr wichtig. Selbst kleine Probleme in dieser Isolierung können zu großen "Hot Spots" führen, die durch Wirbelströme verursacht werden und die Qualität und Leistung des Statorkerns des Generators beeinträchtigen.

Die Wahl der Schichtdicke ist wichtig: Dünnere Schichten verringern den Energieverlust durch Wirbelströme, sind aber schwieriger und teurer in der Herstellung und brechen auch leichter. Für 50/60-Hz-Generatoren ist eine Dicke von 0,23-0,35 mm üblich. Für Hochfrequenzanwendungen, wie sie in bestimmten Generatoren oder in der Leistungselektronik vorkommen, werden spezielle amorphe oder nanokristalline Bänder mit einer Dicke von nur 0,02 mm verwendet.

Die Wahl des Materials für die Statorblechpakete von Generatoren ist eine Wissenschaft für sich. Jahrzehntelang war das bevorzugte Material spezielles Elektrostahl, oft eine Siliziumstahllegierung, und das aus sehr guten Gründen:

Elektrostähle werden in zwei Hauptgruppen eingeteilt: Kornorientierter Elektrostahl (GOES) und nicht kornorientierter Elektrostahl (NOES). Während GOES vor allem in Transformatoren verwendet wird, da seine Eigenschaften je nach Richtung unterschiedlich sind, ist NOES das beste Material für Statorbleche von Generatoren, da seine magnetischen Eigenschaften in allen Richtungen gleich sind, was für drehende Magnetfelder besser funktioniert.

Hier ist eine kurze Übersicht darüber, was ein gutes Laminiermaterial ausmacht:

Eigentum | Sino's Zielmerkmal | Warum dies ein großes Plus für Ihren Generator ist |

Elektrischer spezifischer Widerstand | Maximiert für Note | Bremst die Wirbelstrombildung |

Magnetische Permeabilität | Optimiert für Flussdichte | Sorgt dafür, dass das Magnetfeld intelligenter und nicht härter arbeitet |

Hysterese Verlust | Minimiert durch Materialwissenschaft | Verringert die Energieverschwendung in Form von Wärme bei Magnetfeldänderungen |

Mechanische Festigkeit | Robust und stabil | Hält den Strapazen der Montage und des Langzeitbetriebs stand |

Integrität der Isolierung | Überlegen und langlebig | Der kritische Schutzschild gegen interlaminare Kurzschlüsse |

Maßgenauigkeit | Präzisionsgefertigt | Garantiert perfekte Stapelung und gleichbleibende Leistung |

Oberfläche | Glatt & sauber | Optimiert den Stapelfaktor und die Dämmwirkung |

Kosten-Wirksamkeit | Wertorientiert | Hohe Leistung, ohne die Bank zu sprengen |

(Quelle: Sino Internal Engineering Standards, abgestimmt auf die bewährten Verfahren der IEEE Std 432™ und IEC 60404-Serie)

Wir haben festgestellt, dass die Stator-Kernbleche von Generatoren ziemlich anspruchsvoll sind. Aber was passiert, wenn die Dinge aus dem Ruder laufen? Die Argumente für die Investition in qualitativ hochwertige Bleche, wie die von Sino, werden kristallklar, wenn man die möglichen Kopfschmerzen bedenkt:

Dies ist ein großes Problem für die Betreiber von Generatoren. Im Laufe vieler Betriebsjahre können die ständigen thermischen Zyklen (Erwärmung während des Betriebs, Abkühlung beim Abschalten), unablässige Vibrationen, mögliche Verunreinigungen durch Ölnebel oder Feuchtigkeit oder sogar winzige Mängel aus dem ursprünglichen Herstellungsprozess dazu führen, dass die Isolierung zwischen den Lamellen beschädigt wird. Es mag klein anfangen, ein winziger Bruch, aber er kann sich ausbreiten.

Wenn diese Isolierung versagt und die Lamellen kurzgeschlossen werden, entsteht ein neuer, unbeabsichtigter Weg für diese lästigen Wirbelströme. Diese Ströme konzentrieren sich in dem kurzgeschlossenen Bereich und führen zu örtlicher Überhitzung - was Ingenieure als "Hot Spots" bezeichnen. Dabei handelt es sich nicht nur um warme Flecken, sondern sie können richtig heiß werden. Das ist eine Reparaturrechnung, die Sie wirklich die man nicht sehen möchte, und die oft zu langen Ausfallzeiten und erheblichen Kosten führen. In extremen Fällen können unkontrollierte Heißstellen sogar zum Schmelzen des Kernstahls selbst führen - ein katastrophales Versagen.

Generatoren vibrieren. Das ist eine Tatsache des Lebens. Im Laufe von Zehntausenden von Betriebsstunden, kombiniert mit thermischer Ausdehnung und Kontraktion, kann der Klemmdruck, der das Blechpaket zusammenhält, allmählich nachlassen. Wenn der Kern locker wird, können einzelne Generator-Statorbleche können anfangen, unabhängig voneinander zu schwingen und gegeneinander zu stören. Diese Reibung kann die Isolierung abnutzen, was zu weiteren Kurzschlüssen und heißen Stellen führt!

Die Industrie hat einige ziemlich clevere Diagnosetechniken entwickelt, um Probleme aufzuspüren, bevor sie sich zu einer ausgewachsenen Krise ausweiten. Das Argument für proaktive Tests ist einfach: Es ist viel billiger, ein kleines Problem zu finden und zu beheben, als sich mit einem massiven Ausfall zu befassen.

1

(Erkennung von elektromagnetischen Kernfehlern): Dies ist ein weithin anerkannter Test. Die Techniker leiten einen relativ geringen Erregerstrom durch den Kern und verwenden einen speziellen Sensor, z. B. ein Chattock-Potentiometer, um etwaige Fehlerströme zu erkennen, die aufgrund eines Isolationsdurchbruchs zwischen den Lamellen fließen.

2

(oder Schleifentest): Um den Statorkern werden provisorische Wicklungen gewickelt, und er wird auf nahezu seine normale magnetische Flussdichte gebracht. Dann scannen die Ingenieure mit hochauflösenden Wärmebildkameras sorgfältig die gesamte Innenfläche des Kerns. Alle signifikanten heißen Stellen, die auf einen Kurzschluss hindeuten Generator-Statorblechesind klar und deutlich zu erkennen.

3

Unterschätzen Sie niemals die Macht eines geschulten Auges! Bei geplanten größeren Ausfällen kann eine gründliche Sichtprüfung des Kerns Anzeichen wie Verfärbungen durch Überhitzung, Anzeichen von Fretting (rostig aussehender Staub) oder physische Schäden an den Lamellen aufdecken.

Wir stellen nicht nur her Stator-Kernbleche für GeneratorenWir entwickeln Lösungen, die auf maximale Effizienz, unvergleichliche Zuverlässigkeit und eine lange Lebensdauer ausgelegt sind. Unser Engagement für Qualität durchdringt jeden Schritt unseres Prozesses:

Wir setzen hochmoderne Stanzpressen und für komplexere Geometrien oder Spezialaufträge fortschrittliche Laserschneidetechnik ein. Dies gewährleistet eine außergewöhnliche Maßgenauigkeit und Wiederholbarkeit, d. h. jedes Blech passt perfekt, minimiert Luftspalten und maximiert die effektive Magnetfläche.

Nach dem Schneiden kann selbst der kleinste Grat an der Kante einer Lamelle die Isolierung der benachbarten Lamelle durchdringen und einen potenziellen Kurzschluss verursachen. Sino setzt hochentwickelte Entgratungsverfahren ein, sowohl mechanisch als auch chemisch, um außergewöhnlich glatte, gratfreie Kanten zu gewährleisten. Diese Liebe zum Detail ist entscheidend für die langfristige Integrität der Isolierung.

Die Isolierung zwischen den Schichten ist ebenso wichtig wie der Stahl selbst. Sino verwendet moderne Beschichtungssysteme, um sicherzustellen, dass unsere Generator-Statorbleche eine gute Isolierung haben und gut mit Hitze umgehen können:

Diese Beschichtungen sind so konzipiert, dass sie auch nach mehrmaligem Erhitzen und Abkühlen (bis zu 800 °C) noch gut isolieren, was für Hochleistungsgeneratoren, die bei der Herstellung oder beim Betrieb bei hohen Temperaturen mehrmals erhitzt werden, sehr wichtig ist.

Qualität ist für uns nicht nur ein Schlagwort, sondern in unserer DNA verankert. Von der Eingangskontrolle des Rohmaterials (Überprüfung der Güte und der Eigenschaften des Elektrostahls) über alle Fertigungsstufen bis hin zu den abschließenden Kontrollen vor dem Versand sind unsere Qualitätssicherungs-Teams unerbittlich. Wir arbeiten nach strengen Qualitätsmanagementsystemen (z. B. ISO 9001-zertifiziert), um zu gewährleisten, dass jede Charge von Generator-Statorbleche die unsere Einrichtung verlassen, erfüllen oder übertreffen die anspruchsvollsten Spezifikationen.

Wir wissen, dass nicht alle Generatoren gleich sind. Sino hat die Fähigkeit und das Fachwissen zur Herstellung von Stator-Kernbleche für Generatoren für eine breite Palette von Generatorkonstruktionen, von kleineren Industrieanlagen bis hin zu großen Turbinen. Wir können nach Ihren präzisen Zeichnungen arbeiten oder mit Ihrem Ingenieurteam zusammenarbeiten, um optimale Laminierungsdesigns für neue Anwendungen oder Modernisierungsprojekte zu entwickeln.

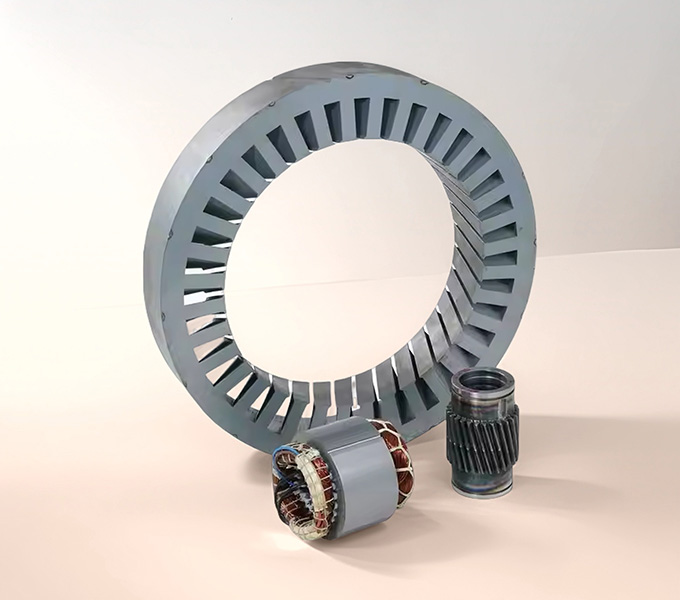

Für Kunden, die vollständig montierte Statorkernstapel benötigen, bietet Sino Präzisionsstapeldienste an. Wir sorgen für die korrekte Ausrichtung, den gleichmäßigen Klemmdruck und die Überprüfung der Integrität des montierten Kerns und liefern eine wickel- und montagefertige Komponente.

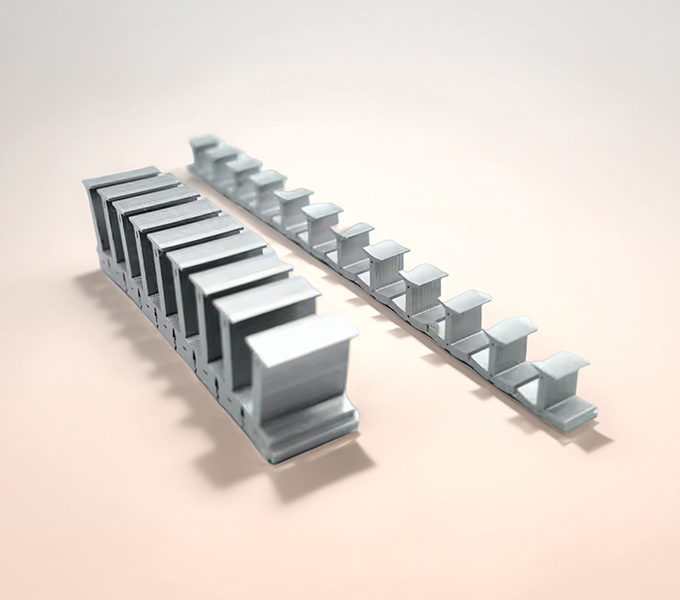

Präzisionsstempeln: Für die Herstellung großer Stückzahlen von Statorblechen für Generatoren ist das Folgeverbundstanzverfahren nach wie vor die wichtigste Methode. Sino verwendet moderne Stanzmaschinen, die über 1.000 Teile pro Minute mit einer Genauigkeit von ±5 μm herstellen können. Für schwierige Formen und wenn sehr saubere Kanten erforderlich sind, vor allem bei speziellen Generatoranwendungen, wird das Feinstanzen eingesetzt. Das Feinschneiden ist zwar langsamer (in der Regel <200 Teile/Minute), macht aber raue Kanten sehr klein (<10 μm) und hält die Teile sehr flach, was für die beste Stapelung im Statorkern des Generators wichtig ist.

Laserschneiden: Das Faserlaserschneiden wird immer häufiger für die Herstellung früher Modelle und für kleinere Produktionsmengen verwendet. Es ermöglicht schnelle Designänderungen und Schnitte mit einer Dicke von 20-30 μm. Allerdings kann beim Laserschneiden eine wärmegeschädigte Zone (HAZ) von 10-50 μm entstehen, die die magnetische Qualität beeinträchtigt, wenn sie nicht nach dem Schneiden erwärmt wird. Sino investiert in moderne, sehr schnelle Laser (Pikosekunden-/Femtosekundenlaser), um den hitzeschädigten Bereich zu verkleinern und eine gute magnetische Qualität unserer Generator-Statorbleche zu gewährleisten.

Das Erwärmen der Teile nach dem Stanzen oder Laserschneiden ist ein sehr wichtiger Schritt, um ihre magnetische Qualität wiederherzustellen und den Energieverlust im Kern von Generator-Statorblechen zu verringern. Unser üblicher Erwärmungsprozess besteht darin, die Teile in einer speziellen Atmosphäre aus Wasserstoff oder Stickstoff 2-4 Stunden lang auf 750-850°C zu erhitzen und dann langsam abzukühlen (<10°C/min), um Probleme mit der Materialstruktur zu vermeiden. Sino verwendet auch schnelle Erhitzungszyklen (unter 1 Stunde) für Elektrostähle mit hohem Siliziumgehalt, um ein Gleichgewicht zwischen Schnelligkeit und bester Qualität zu erreichen und sicherzustellen, dass jeder Generator-Stator-Kern seine geplante magnetische Leistung erhält.

Die Art und Weise, wie die Statorbleche eines Generators in einen massiven Kern geklebt werden, hat einen großen Einfluss auf seine Festigkeit, sein Wärmeverhalten sowie seine magnetischen und elektrischen Eigenschaften. Sino bietet verschiedene Klebeverfahren an, die auf die jeweiligen Anforderungen abgestimmt sind:

Durchgeschraubte Montage: In modernen, kleinen Konstruktionen ist sie zwar nicht mehr so häufig anzutreffen, wird aber immer noch in großen Industriemaschinen verwendet, bei denen es vor allem darauf ankommt, dass sie leicht zu reparieren sind und austauschbare Teile haben.

Die Form jedes Generator-Statorblechs - einschließlich der Breite der Zähne, der Höhe des Jochs und der Schlitzöffnung - wirkt sich direkt darauf aus, wie sich das Magnetfeld ausbreitet, wie viel Energie der Kern verliert und wie groß die Sättigung ist. Wenn beispielsweise die Zähne breiter sind, kann die magnetische Feldstärke in den Zähnen verringert werden, was starke magnetische Flecken reduziert, aber möglicherweise den Energieverlust im Kern erhöht, da das magnetische Feld einen weiteren Weg zurücklegen muss. Das Joch muss hoch genug sein, um zu verhindern, dass das Magnetfeld dort zu stark wird, insbesondere bei Anwendungen mit hoher Leistung. Die Breite der Schlitzöffnung wirkt sich darauf aus, wie leicht die Drahtspulen eingesetzt werden können und wie viel Magnetfeld entweicht; kleinere Öffnungen verringern den Leckstrom, machen es aber schwieriger, das Teil herzustellen und die Drähte einzusetzen.

Sino bietet verschiedene Schlitzformen für unsere Generator-Statorbleche an, jede mit ihren eigenen Vor- und Nachteilen:

Der Stapelfaktor, d.h. die Menge an Eisen im Vergleich zur Gesamthöhe des Blechpakets, ist eine sehr wichtige Kennzahl für die Leistung eines Generator-Stator-Kerns. Bei hochwertigen Blechen liegt er normalerweise zwischen 0,94 und 0,97. Bei Herstellungsverfahren wie Stanzen, Laserschneiden und Verschränken können jedoch raue Kanten und Biegungen entstehen, wodurch das Blechpaket weniger dicht ist. Studien zeigen, dass raue Kanten von über 20-30 μm den Stapel 1-2% weniger dicht machen und den Energieverlust durch Wirbelströme an kleinen Stellen erhöhen können. Sino verwendet moderne Methoden zur Beseitigung rauer Kanten und zum sorgfältigen Stapeln, einschließlich Kleben und Laserschweißen, um diese Probleme zu verringern und den besten Stapelfaktor für unsere Generator-Statorbleche zu gewährleisten.

Wie stabil der Statorkern eines Generators ist, hängt stark von dem Druck ab, mit dem er bei der Montage zusammengepresst wird. Ein zu geringer Druck kann dazu führen, dass die Schichten wackeln und mehr Geräusche verursachen, während ein zu hoher Druck die Schichten verbiegen kann, wodurch der Stapel weniger dicht wird und der Energieverlust steigt. Sino verwendet den optimalen Klemmdruck, der in der Regel zwischen 1-3 MPa liegt und anhand von Computermodellen überprüft wird, um sicherzustellen, dass die Struktur unserer Generator-Stator-Kerne stabil ist und gut funktioniert.

Um das holprige Gefühl und die damit verbundenen Geräusche und Erschütterungen zu reduzieren, insbesondere bei Hochleistungsgeneratoren, verwendet Sino Methoden wie das Abwinkeln der Statorschlitze oder Zähne (um 1-2 Schlitzbreiten). Das funktioniert zwar, aber ein zu starkes Abwinkeln kann zu mehr Energieverlust in den Kupferdrähten und weniger Leistung führen. Wir verwenden spezielle Methoden, oft in Kombination mit Computeranalysen (FEA), um das beste Gleichgewicht zwischen diesen verschiedenen Anforderungen zu finden und sicherzustellen, dass unsere Generator-Statorbleche dazu beitragen, dass der Generator leise ist und gut funktioniert.

Unser Team hat ein offenes Ohr, versteht Ihre spezifischen Anforderungen und bietet Ihnen zeitnahen Support.

Haben Sie ein anspruchsvolles Design oder ein einzigartiges Einsatzszenario? Unsere Ingenieure sind bereit, ihr umfassendes Wissen über Materialwissenschaft und Laminierungstechnologie mit Ihnen zu teilen.

Wir wissen, wie wichtig eine pünktliche Lieferung ist, damit Ihre Projekte und Wartungspläne eingehalten werden können. Sino hat eine robuste und widerstandsfähige Lieferkette aufgebaut.

Die Welt der Energieerzeugung entwickelt sich ständig weiter, und wir tun das auch. Sino investiert kontinuierlich in Forschung und Entwicklung, um neue Materialien zu erforschen, Fertigungstechniken zu verbessern und die Grenzen der Laminierleistung zu erweitern.

Unsere Generator-Statorbleche werden in vielen verschiedenen Arten von Maschinen zur Stromerzeugung eingesetzt:

In großen Kraftwerken, die Wasser zur Stromerzeugung nutzen, ist der Statorkern ein riesiger Ring aus unseren Blechen. Diese Kerne sind riesig und erfordern eine präzise Stapelung und starke Verklebung. Sie erfordern eine sehr effiziente Minimierung der Kernverluste.

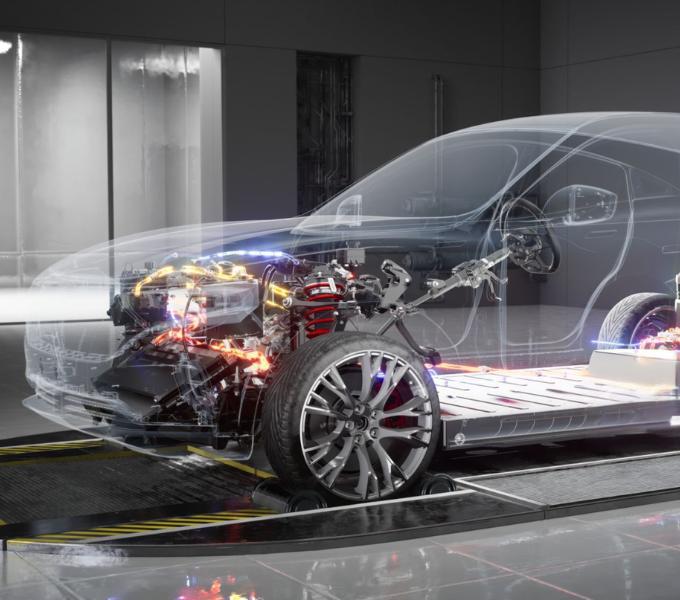

Die Motoren, die Elektroautos und -lastwagen antreiben, verwenden spezielle Stator- und Rotorkerne aus Blechpaketen. Diese erfordern sehr hohe Präzision und Effizienz. Wir arbeiten mit Unternehmen zusammen, die Traktionsmotoren für Elektrofahrzeuge herstellen.

Die Generatoren in Windkraftanlagen sind auf hochwertige Bleche angewiesen, um so viel Energie wie möglich aus dem Wind zu gewinnen. Diese Anwendungen profitieren oft von kornorientiertem Stahl für maximale Effizienz.

Lamellen werden auch in kleineren Generatoren, Anlassern und anderen elektrischen Maschinen verwendet.

Große Kraftwerke, die mit Gas oder Dampf betrieben werden, verwenden ebenfalls Kerne aus diesen Blechen.

Diese Technologie wird hauptsächlich für Generatoren verwendet, aber auch für die Statorenkerne von leistungsstarken Industriemotoren. Diese Motoren treiben Pumpen, Kompressoren und HLK-Systeme an.

Bei Sino stecken wir unser Fachwissen, unsere Präzision und unsere Leidenschaft in jede von uns hergestellte Laminierung. Wir glauben, dass wir durch die Lieferung der höchsten Qualität Generator-StatorblecheWir liefern nicht nur einen Teil, sondern tragen zu einer effizienteren, zuverlässigeren und letztlich nachhaltigeren Energiezukunft bei.

Wenn Sie Generatoren oder Hochleistungsmotoren bauen oder warten, ist die Qualität Ihrer Generator-Stator-Kernbleche ist grundlegend für den Erfolg. Wir von Sino liefern die hochwertigen Präzisionsbleche, die Sie für den Bau effizienter, zuverlässiger und leistungsstarker Maschinen benötigen.

Mit unserem Fachwissen, unserer fortschrittlichen Technologie und unserem Engagement für Qualität unterstützen wir Sie bei der Optimierung Ihres Design- und Fertigungsprozesses.

Wir sind bereit, die richtige Siliziumstahl-Laminierungslösung für Ihr Projekt zu liefern, von Statorteilen für Elektromotoren bis hin zu großen Generatorkernen.

Anmerkung: Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächenbeschaffenheit, ob eine oxidierte Isolierung erforderlich ist oder nicht, Menge und mehr versehen.

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.