Lassen Sie Sino's Lamination Stacks Ihr Projekt verstärken!

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

In meiner langjährigen Tätigkeit in der Elektrostahlindustrie habe ich erlebt, wie die Wahl des richtigen Materials über Erfolg oder Misserfolg eines Projekts entscheiden kann. Der Hauptunterschied zwischen kornorientiertem und nicht kornorientiertem Elektroband ist einfach, aber oft verwirrend. Mit diesem Artikel versuche ich, die Dinge zu klären und Ihnen eine einfache, praktische Erklärung dieser beiden besonderen Materialien zu geben. Wir werden uns ihre besonderen Merkmale ansehen, wie sie hergestellt werden und wo sie am besten eingesetzt werden. Am Ende werden Sie sich sicher sein, dass Sie das perfekte Elektroband für Ihre Arbeit auswählen, um die beste Leistung und Effizienz zu erzielen.

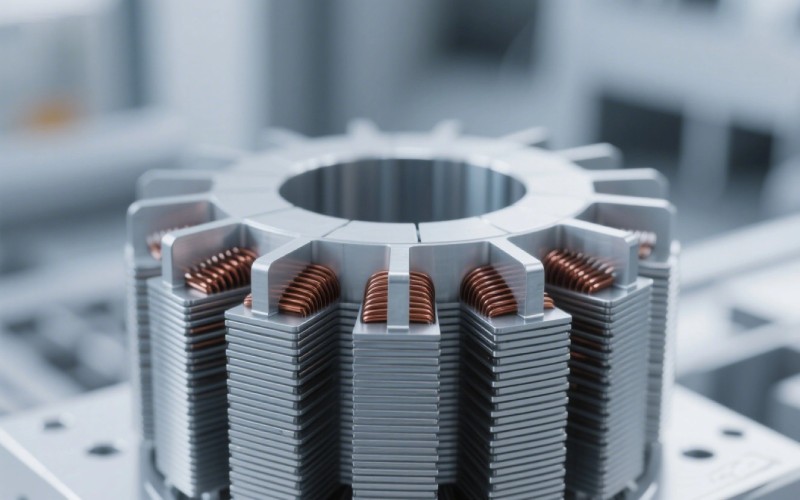

Meiner Erfahrung nach besteht der größte Unterschied zwischen kornorientiertem (GO) und nicht kornorientiertem (NGO) Elektroband darin, wie sie im Inneren aufgebaut sind, und das wirkt sich auf ihr Verhalten gegenüber Magneten aus. Man muss sich das so vorstellen: Kornorientiertes Elektroband hat eine sehr geordnete Kornstruktur, bei der die winzigen Kristalle in einer Richtung aufgereiht sind. Diese Ausrichtung, die durch ein spezielles Herstellungsverfahren erreicht wird, schafft einen einfachen Weg für die magnetische Energie, dem sie folgen kann. Daher weist kornorientiertes Elektroband hervorragende magnetische Eigenschaften auf, allerdings nur in dieser einen Richtung. Es ist wie eine Autobahn für Magnetismus; der Verkehr fließt sehr gut, aber nur auf den markierten Fahrspuren.

Nicht kornorientiertes Elektroband, oft als NGO bezeichnet, weist dagegen ein zufälliges Kornmuster auf. Das bedeutet, dass seine magnetischen Eigenschaften in allen Richtungen des flachen Blechs gleich sind. Um unser Straßenbeispiel wieder aufzugreifen: NGO-Stahl ist wie ein gutes Stadtnetz, in dem der Verkehr in alle Richtungen gut fließen kann, aber vielleicht nicht so schnell wie auf einer Autobahn. Diese gleichmäßige Qualität ist ein entscheidender Vorteil bei Anwendungen, bei denen das Magnetfeld ständig die Richtung ändert. Der Hauptunterschied ist also nicht nur ein kleines Detail, sondern entscheidet über die besten Einsatzmöglichkeiten für jedes Material, was für jeden Ingenieur oder Designer ein sehr wichtiger Punkt ist.

Dieser deutliche Unterschied im Korngefüge wirkt sich direkt auf die Funktionsfähigkeit bei elektrischen Anwendungen aus. Die starke einseitige Qualität von kornorientiertem Elektroband macht es zum perfekten Material für Leistungstransformatoren und Verteilertransformatoren, bei denen die magnetische Energie einen stetigen und bekannten Weg hat. Im Gegensatz dazu sind die gleichen magnetischen Fähigkeiten in allen Richtungen bei nicht kornorientiertem Elektroband die beste Wahl für Maschinen mit drehenden Teilen wie Elektromotoren und Generatoren, bei denen sich das Magnetfeld ständig dreht. Die Wahl des richtigen Stahls ist der Schlüssel zur Erreichung der gewünschten Effizienz und Leistung bei diesen schwierigen Aufgaben.

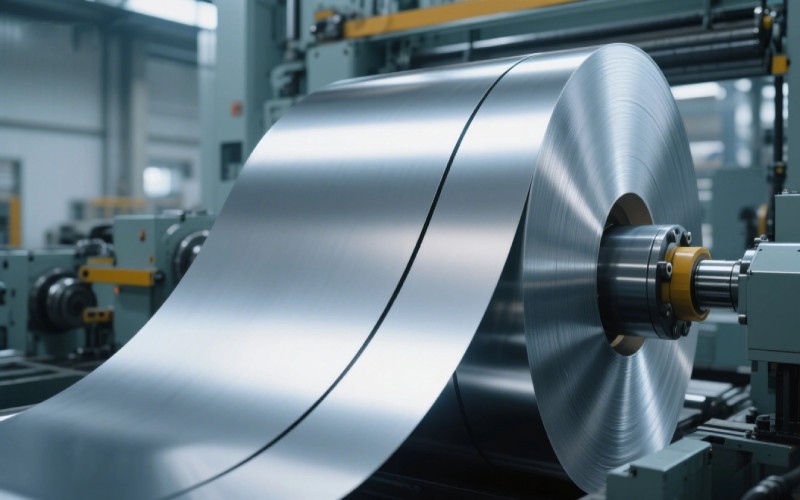

Da ich an der Herstellung beider Arten von Elektroband beteiligt war, kann ich Ihnen sagen, dass die Herstellung von kornorientiertem Elektroband viel komplizierter und genauer ist als die von nicht kornorientiertem Stahl. Die Herstellung von GOES umfasst eine Reihe von sorgfältig gesteuerten Schritten, darunter Warmwalzen, Glühen, Kaltwalzen und abschließendes Erhitzen bei hoher Temperatur. Dieser detaillierte Prozess soll das Wachstum einer speziellen Kristallstruktur, der so genannten Goss-Textur, fördern, die dem Material seine erstaunlichen magnetischen Fähigkeiten in Walzrichtung verleiht. Bei diesem Verfahren für GOES geht es darum, die magnetische "Autobahn" zu schaffen, von der ich bereits gesprochen habe.

Das Herstellungsverfahren für NGOES erfordert zwar immer noch eine sorgfältige Kontrolle, ist aber einfacher. In der Regel wird der Stahl geschmolzen, zu Brammen geformt und dann warm- und kaltgewalzt, bis er seine endgültige Dicke erreicht hat. Ein Erhitzungsschritt, das so genannte Glühen, ist ebenfalls Teil des Prozesses, um aufgebaute Spannungen abzubauen und die Kornstruktur zu verbessern, aber das Ziel ist es, ein zufälliges Muster der Körner zu erzeugen. Dies führt dazu, dass die magnetischen Eigenschaften in allen Richtungen gleich sind. Die einfachere Herstellung von NGOES ist ein Grund dafür, dass es in der Regel billiger ist als der kornorientierte Typ.

Der letzte Erhitzungsschritt ist für beide Arten sehr wichtig, verfolgt aber unterschiedliche Ziele. Bei GOES ist eine Hochtemperaturglühung für einen Prozess erforderlich, bei dem sich das richtige Kornmuster bildet. Dieser Prozess erfordert sehr genaue Luft- und Wärmebedingungen. Bei NGOES erfolgt das abschließende Glühen bei einer niedrigeren Temperatur, um ein neues Gefüge mit einer bestimmten Korngröße zu erhalten, die ein Schlüsselfaktor für die magnetischen Eigenschaften des Materials ist. Wenn Sie diese Produktionsunterschiede verstehen, können Sie nachvollziehen, warum diese beiden Stahlprodukte so unterschiedliche Eigenschaften und Preise haben.

Ich fand die Rolle, die Silizium in Elektrostahl spielt, schon immer interessant. Im Grunde genommen handelt es sich bei Elektrostahl um eine Art Siliziumstahl. Die Zugabe von Silizium zu Eisen, in der Regel in Mengen zwischen 0,5% und 4,8%, verleiht dem Material seine besonderen magnetischen Eigenschaften. Der Hauptgrund für die Zugabe von Silizium besteht darin, dass der Strom schwerer durch den Stahl fließen kann. Dies ist wichtig, weil dadurch die Wirbelströme verringert werden, d. h. unerwünschte elektrische Ströme, die im Kern eines Transformators oder Motors durch ein sich änderndes Magnetfeld entstehen. Durch die Verringerung dieser Ströme wird der Energieverlust in Form von Wärme erheblich reduziert, was zu einem höheren Wirkungsgrad führt.

Die Menge an Silizium spielt auch eine große Rolle bei der Verbesserung der magnetischen Permeabilität des Materials, d. h. seiner Fähigkeit, ein Magnetfeld in ihm aufzubauen. Eine hohe magnetische Permeabilität ermöglicht es, die magnetische Energie zu bündeln und gut durch den Kern eines elektrischen Geräts zu leiten, was für dessen ordnungsgemäße Funktion erforderlich ist. Außerdem trägt Silizium dazu bei, den so genannten Hystereseverlust zu verringern, eine andere Art von Energieverlust, der entsteht, wenn das Magnetfeld immer wieder seine Richtung ändert. Silizium ist also die magische Zutat, die normalen Stahl in ein Hochleistungsmaterial für viele elektrische Anwendungen verwandelt.

Es ist wichtig zu wissen, dass die Menge des hinzugefügten Siliziums eine sorgfältige Abwägung ist. Mehr Silizium verbessert die magnetischen Eigenschaften und verringert die Kernverluste, aber es macht den Stahl auch härter und bruchanfälliger. Dies kann die Herstellung erschweren, insbesondere beim Walzen. Aus diesem Grund gibt es verschiedene Siliziumstahlsorten mit unterschiedlichem Siliziumgehalt, die jeweils für bestimmte Anwendungen hergestellt werden. So haben nicht kornorientierte Stähle in der Regel einen Siliziumgehalt von 2% bis 3,5%, während kornorientierte Stähle oft einen höheren Siliziumgehalt haben, etwa 3% bis 4,5%, um die beste Leistung in Transformatoren zu erzielen.

Aus meiner Sicht als jemand, der viel mit Elektrostahl arbeitet, ist es sehr wichtig, den Kernverlust zu verstehen, wenn man einen Elektromotor konstruiert oder überprüft. Einfach ausgedrückt ist der Kernverlust, auch Eisenverlust genannt, die Energie, die als Wärme im Kern des Motors verloren geht, wenn er läuft. Dieser Verlust ist eine normale Folge des sich ändernden Magnetfelds, das für den Betrieb des Motors erforderlich ist. Die Verringerung dieses Verlustes ist ein Hauptziel bei der Motorkonstruktion, da sie direkt zu einem besseren Wirkungsgrad, niedrigeren Betriebstemperaturen und letztendlich zu einem Motor führt, auf den Sie sich verlassen können und der Ihnen Geld spart.

Der Kernverlust setzt sich aus zwei Hauptkomponenten zusammen: Hystereseverlust und Wirbelstromverlust. Der Hystereseverlust entsteht durch die Energie, die zum Magnetisieren und Entmagnetisieren des Kernmaterials bei jedem Zyklus der Stromänderung benötigt wird. Man kann sich das als eine Art magnetische Reibung vorstellen. Die Eigenschaften des Siliziumstahls, wie z. B. seine Kornstruktur und das Material, aus dem er besteht, sind ein wichtiger Faktor für die Höhe der Verluste. Wirbelstromverluste hingegen werden durch kleine, in Schleifen fließende Ströme verursacht, die im Kernmaterial durch das sich ändernde Magnetfeld entstehen. Dies sind die Verluste, die durch die Zugabe von Silizium zum Stahl so gut reduziert werden können.

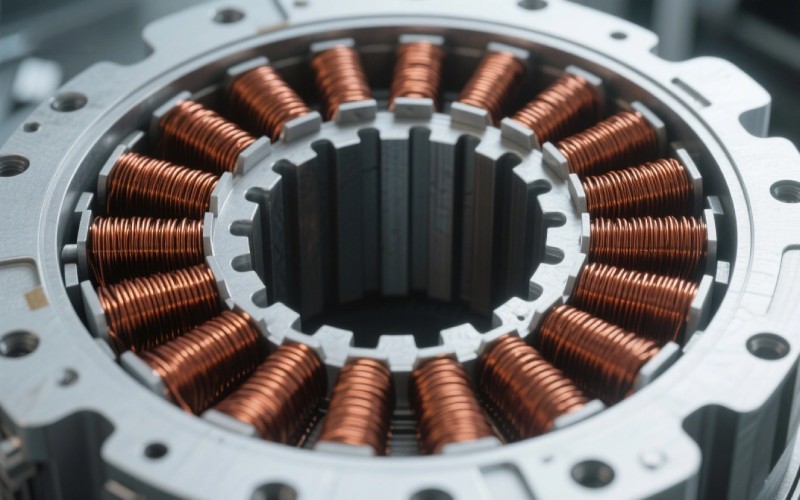

Um die Wirbelstromverluste noch weiter zu verringern, werden die Kerne von Elektromotoren nicht aus einem massiven Stück Stahl hergestellt. Stattdessen bestehen sie aus dünnen Blechen oder Schichten aus Elektrostahl, die aufeinander gestapelt werden. Jedes Blech ist mit einem Material überzogen, das den Stromfluss stoppt, um zu verhindern, dass Wirbelströme zwischen den Blechen fließen. Aus diesem Grund wird Elektroband oft auch als Laminierstahl. Die Dicke dieser Bleche und die Qualität der Ummantelung sind entscheidend für die Verringerung der Kernverluste. Die Wahl der richtigen Sorte von nicht kornorientiertem Elektroband mit seinen geringen Kernverlusten ist daher ein grundlegender Schritt bei der Entwicklung eines hocheffizienten Elektromotors.

Wenn ich gebeten werde, die Hauptunterschiede in den magnetischen Eigenschaften zwischen kornorientiertem und nicht kornorientiertem Elektroband zu nennen, komme ich immer wieder auf die Begriffe gerichtet oder gleichmäßig zurück. Kornorientiertes Elektroband ist anisotrop, das heißt, seine magnetischen Eigenschaften sind in einer Richtung stark. Es hat eine extrem hohe magnetische Permeabilität und einen sehr geringen Kernverlust in der Richtung des Kornmusters, also der Walzrichtung bei der Herstellung. In anderen Richtungen funktioniert es jedoch nicht annähernd so gut. Das macht es zu einem besonderen Material, das sich perfekt für Anwendungen eignet, bei denen die magnetische Energie einem stetigen, geraden Weg folgt.

Im Gegensatz dazu ist nicht kornorientiertes Elektroband isotrop, d. h. es hat in allen Richtungen des flachen Blechs die gleichen magnetischen Eigenschaften. Während seine beste magnetische Leistung in einer Richtung nicht mit GOES in seiner besten Richtung übereinstimmt, ist diese Beständigkeit in allen Richtungen seine Hauptstärke. Diese gleichmäßige Leistung wird für Anwendungen benötigt, bei denen sich die magnetische Energie dreht, wie in Elektromotoren und Generatoren. Die Wahl zwischen diesen beiden Materialien hängt also davon ab, wie das Magnetfeld bei Ihrem speziellen Einsatz funktioniert.

Um es in Zahlen auszudrücken: Die magnetische Permeabilität von kornorientiertem Stahl in seiner besten Richtung kann um ein Vielfaches höher sein als die von nicht kornorientiertem Stahl. Dadurch können wir kleinere und effizientere Transformatoren entwerfen. Würde man hingegen GOES in einer Maschine mit einem rotierenden Magnetfeld verwenden, wären die Kernverluste wesentlich höher und die Leistung schlechter als bei der Verwendung von NGOES. Die magnetische Flussdichte, d. h. die Stärke des Magnetfelds, dem das Material standhalten kann, ist eine weitere wichtige Fähigkeit, bei der GOES in der Regel einen Vorteil in ihrer spezifischen Richtung haben.

Praktisch gesehen ist es schwer, zwischen kornorientiertem und nicht kornorientiertem Elektroband zu unterscheiden, da es sich bei beiden um dünne Stahlbleche handelt. Es gibt jedoch ein paar wichtige Anzeichen und Tests, die ich verwendet habe. Der sicherste Weg, sie zu unterscheiden, ist ein Blick auf das Datenblatt des Herstellers. In diesen Datenblättern ist eindeutig die Stahlsorte angegeben und ob es sich um kornorientiertes (oft als GO oder CRGO für kaltgewalztes kornorientiertes Stahlblech bezeichnet) oder nicht kornorientiertes Stahlblech (NGO oder CRNGO) handelt.

Wenn Sie die Spezifikationen nicht bekommen können, ist ein praktischerer Test, zu beobachten, wie sie sich mit Magneten verhalten. Ein einfacher Test, den ich verwendet habe, beinhaltet einen kleinen Kompass. Wenn Sie einen Kompass in die Nähe eines Blechs aus kornorientiertem Stahl halten, werden Sie eine viel stärkere magnetische Anziehungskraft entlang der Walzrichtung als in der seitlichen Richtung feststellen. Dies ist ein direktes Ergebnis seiner einseitig gerichteten magnetischen Eigenschaften. Bei nicht kornorientiertem Stahl ist die Anziehungskraft meist gleich stark, egal wie Sie das Blech in der Nähe des Kompasses drehen.

Eine andere, technischere Methode besteht darin, die magnetischen Eigenschaften des Materials, wie seine Permeabilität oder den Kernverlust, in verschiedenen Richtungen zu messen. Dazu sind natürlich spezielle Werkzeuge erforderlich. Ein Blick auf die Oberflächenbeschichtung kann manchmal einen Hinweis geben. Kornorientiertes Elektroband hat oft eine bestimmte Art von Beschichtung, z. B. eine Forsterit-Basisschicht (Magnesiumsilikat), die Teil des Prozesses zur Erlangung seiner magnetischen Eigenschaften ist. Dies ist jedoch keine perfekte Methode, da die Beschichtungen unterschiedlich sein können. Letztendlich ist es für jeden wichtigen Verwendungszweck am sichersten, die Unterlagen des Herstellers zu verwenden, um sicher zu sein, dass Sie das richtige Material verwenden.

Meiner Erfahrung nach ist für die meisten Elektromotoren nicht kornorientiertes Elektroband eindeutig die erste Wahl. Der Grund dafür ist der Hauptunterschied in ihren magnetischen Fähigkeiten. Elektromotoren nutzen ein rotierendes Magnetfeld, um Drehkraft und Bewegung zu erzeugen. Das bedeutet, dass sich die Richtung der magnetischen Energie im Inneren des Motorkerns ständig ändert. Nicht kornorientierter Stahl ist mit seinen gleichen magnetischen Eigenschaften in allen Richtungen perfekt für diese wechselnde Situation geeignet. Er bietet unabhängig von der Richtung des Magnetfelds eine gleichmäßige Leistung, die für einen reibungslosen und guten Betrieb des Motors erforderlich ist.

Die Verwendung von kornorientiertem Stahl in einem Standard-Elektromotor wäre normalerweise eine schlechte Wahl. Während er in einer Richtung bessere magnetische Eigenschaften hat, funktioniert er in anderen Richtungen nicht annähernd so gut. In einem sich drehenden Magnetfeld würde dies zu ungleichmäßiger Arbeit, stärkeren Erschütterungen und wesentlich höheren Kernverlusten führen, wenn sich das Magnetfeld von der bevorzugten Faserrichtung des Stahls entfernt. Dies würde zu einem Motor führen, der weniger effizient ist und auf den man sich nicht so sehr verlassen kann. Die gleichmäßige, allseitige Leistung von NGO-Stahl macht ihn zum Industriestandard für Motorenanwendungen.

Es kann jedoch einige sehr spezielle oder ungewöhnliche Motorkonstruktionen geben, bei denen der magnetische Energiepfad hauptsächlich in eine Richtung verläuft. In solchen seltenen Fällen könnte ein Konstrukteur über die Verwendung von kornorientiertem Stahl nachdenken. Für die große Mehrheit der Standard-Wechselstrom- und Gleichstrom-Elektromotoren, von kleinen Haushaltsgeräten bis hin zu großen Fabrikmaschinen, ist jedoch nicht kornorientiertes Elektroband das richtige und beste Material, das verwendet werden kann. Die Wahl der richtigen NGO-Stahlsorte mit der gewünschten Dicke und den gewünschten Kernverlusten hat einen großen Einfluss auf die endgültige Leistung und Effizienz des Motors.

Nach dem, was ich im Laufe der Jahre auf dem Markt gesehen habe, gibt es einen klaren und stetigen Preisunterschied zwischen kornorientiertem und nicht kornorientiertem Elektroband. In der Regel ist kornorientiertes Elektroband das teurere von beiden. Dieser höhere Preis ist eine direkte Folge des komplizierteren und energieintensiveren Herstellungsprozesses. Wie ich bereits gesagt habe, erfordert die Herstellung des für GOES benötigten exakten Kornmusters mehr sorgfältig kontrollierte Schritte, was die gesamten Herstellungskosten in die Höhe treibt.

Die Mehrkosten für kornorientierten Stahl können sich je nach Marktnachfrage, Rohstoffkosten und der jeweiligen Stahlsorte ändern. Es ist jedoch ziemlich üblich, dass GOES viel teurer sind als NGOES. Anfang 2024 beispielsweise lagen die Mehrkosten für magnetischen Stahl gegenüber nichtmagnetischem kaltgewalztem Stahl bei über 70%, wobei die NGO-Preise historisch hoch waren und vom Markt für GO-Stahl beeinflusst wurden. Dies zeigt, dass NGO zwar in der Regel die billigere Option ist, Marktveränderungen aber zu großen Preisunterschieden führen können.

Die Anschaffungskosten für nicht kornorientierten Stahl sind zwar niedriger, aber es ist wichtig, die Gesamtkosten über die Zeit für Ihr Projekt zu betrachten. Bei einem Leistungstransformator lohnen sich die höheren Anschaffungskosten für kornorientierten Stahl oft, da er einen besseren Wirkungsgrad und geringere Kernverluste über die Lebensdauer des Transformators aufweist. Die Energieeinsparungen können sehr groß sein, so dass die Wahl im Laufe der Zeit günstiger ausfällt. Für die meisten Motoranwendungen sind die Leistungsvorteile von nicht kornorientiertem Stahl zusammen mit dem niedrigeren Preis die praktischere und kostengünstigere Lösung.

Bei meiner Arbeit bin ich ständig auf der Suche nach einer Verringerung der Kernverluste, und die Wahl des Elektrostahls ist ein wichtiger Bestandteil dieser Arbeit. Die Wahl des richtigen Stahls und der richtigen Stahlsorte ist eine der besten Möglichkeiten, die Energieverschwendung bei Transformatoren und Motoren zu verringern. Bei Transformatoren ist die Verwendung von kornorientiertem Elektroband äußerst wichtig, um den Kernverlust zu verringern. Seine einzigartige Kornstruktur erleichtert den Weg für die magnetische Energie, was die Hystereseverluste erheblich senkt. Außerdem tragen der hohe Siliziumgehalt und die dünnen Bleche von GOES dazu bei, Wirbelströme zu verhindern. Das Ergebnis ist ein Transformator, der mit einem viel besseren Wirkungsgrad arbeitet, Energie spart und die Betriebskosten über seine Lebensdauer senkt. Die Verwendung moderner CRGO-Sorten kann die Kernverluste im Vergleich zu älteren Standardsorten um bis zu 74% reduzieren.

Bei Elektromotoren und anderen Maschinen mit drehenden Teilen liegt der Schlüssel zur Verringerung der Kernverluste in der Wahl der richtigen Sorte von nicht kornorientiertem Elektroband. Da das Magnetfeld immer die Richtung ändert, sind die gleichen magnetischen Fähigkeiten von NGO-Stahl erforderlich, um sowohl die Hysterese- als auch die Wirbelstromverluste zu verringern. Dünnere Bleche aus NGO-Stahl mit niedrigeren Kernverlusten ergeben natürlich einen effizienteren Motor. Die Hersteller bieten eine breite Palette von NGO-Stählen an, die es den Konstrukteuren ermöglichen, das richtige Gleichgewicht zwischen Leistung und Kosten für ihre spezielle Aufgabe zu finden. Die richtige Wahl kann zu einer deutlichen Senkung der Betriebstemperatur des Motors und zu einer Steigerung seines Gesamtwirkungsgrads führen.

Die Wahl des richtigen Stahls hat nicht nur Auswirkungen auf die unmittelbare Funktionsweise des Geräts. Durch die Verringerung der Kernverluste tragen wir auch zu dem größeren Ziel bei, Energie zu sparen und die Auswirkungen elektrischer Maschinen auf die Umwelt zu verringern. Weniger verschwendete Energie bedeutet, dass weniger Strom erzeugt werden muss. Wenn man sich also die Zeit nimmt, die Eigenschaften von kornorientiertem und nicht kornorientiertem Elektroband zu verstehen und eine kluge Wahl zu treffen, ist das nicht nur eine gute technische Praxis, sondern auch ein Schritt in Richtung einer nachhaltigen Zukunft.