Lassen Sie Sino's Lamination Stacks Ihr Projekt verstärken!

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

Wenn Sie mit Elektromotoren arbeiten oder sie besser verstehen wollen, ist dies genau das Richtige für Sie. Die Wahl der richtigen Stahlsorte für Motorbleche ist super wichtig. Es kann dafür sorgen, dass ein Motor gut läuft oder Energie verschwendet. In diesem Artikel wird aufgeschlüsselt, was Sie über Elektroband wissen müssen. Sie erfahren, wie Sie das beste Elektroblech für Ihre Bedürfnisse auswählen. So können Sie Ihre Motoren mit besserer Effizienz betreiben.

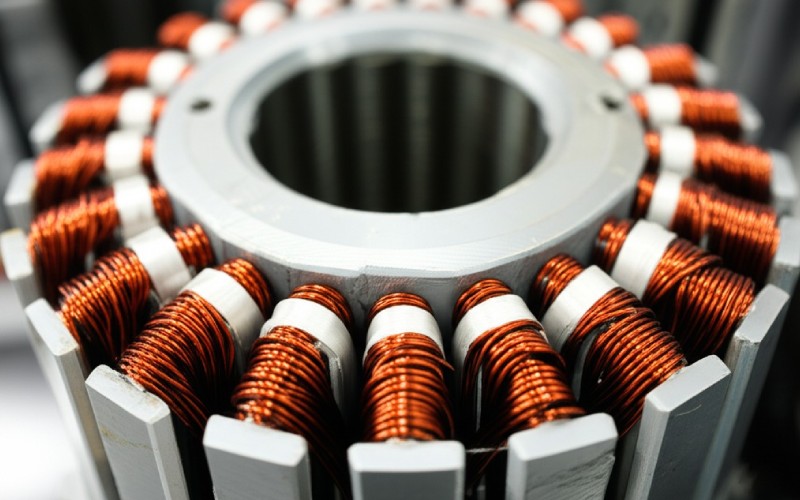

Wenn wir über einen Motor sprechen, denken wir oft an die Leistung, die er bringt. Aber im Inneren wird eine besondere Art von Stahl verwendet. Es handelt sich um Elektrostahl, auch bekannt als Lamellenstahl oder Siliziumstahl. Es ist nicht einfach irgendein Stahl. Er ist so beschaffen, dass er gute magnetische Eigenschaften hat. Diese Lamellen sind dünne Bleche aus diesem Stahl. Wir stapeln viele Bleche übereinander, um Teile eines Motors, wie den Stator und den Rotor, herzustellen.

Stellen Sie sich eine Laminierung wie eine dünne Scheibe Brot vor. Man stapelt viele Scheiben, um einen Laib zu erhalten. In einem Motor lenken diese Bleche das Magnetfeld. Die Güteklasse des Elektrostahls gibt Aufschluss über seine Qualität und seine Leistungsfähigkeit. Es gibt viele verschiedene Sorten, und die Wahl der richtigen ist entscheidend. Die Stahlsorte beeinflusst, wie viel Energie der Motor verbraucht. Eine gute Qualität des Elektroblechs bedeutet weniger Energieverschwendung.

Dieses Elektroband ist normalerweise eine Eisenlegierung. Das bedeutet, dass es hauptsächlich aus Eisen besteht, dem andere Stoffe wie Silizium zugesetzt sind. Die Art und Weise, wie diese Bleche hergestellt werden, und ihre Dicke sind sehr wichtig. Wir müssen die einzelnen Bleche gegeneinander isolieren. Dies trägt dazu bei, Energieverluste, die so genannten Wirbelstromverluste, zu verringern. Die Kenntnis der Stahlblechqualität hilft uns also, bessere und effizientere Motoren zu bauen.

Nun, Silizium ist ein Hauptbestandteil von Siliziumstahldas eine Art von Elektrostahl ist. Durch die Zugabe von Silizium zu Eisen werden dessen magnetische Eigenschaften positiv verändert. Ein wichtiger Aspekt, den Silizium bewirkt, ist die Erhöhung des elektrischen Widerstands des Stahls. Ein höherer Widerstand ist gut, weil er dazu beiträgt, den Kernverlust zu verringern. Der Kernverlust ist die Energie, die als Wärme im Motorkern verloren geht. Wir wollen den Kernverlust niedrig halten, um einen guten Wirkungsgrad zu erzielen.

Der Siliziumgehalt von Siliziumstahl kann variieren. Normalerweise liegt er bei einigen Prozent. Mehr Silizium bedeutet im Allgemeinen einen geringeren Kernverlust. Ein zu hoher Siliziumgehalt kann jedoch dazu führen, dass sich das Elektroband schwerer stanzen oder in Lamellenformen pressen lässt. Die Hersteller müssen also ein gutes Gleichgewicht finden. Das Silizium trägt auch dazu bei, dass die magnetischen Eigenschaften des Stahls im Laufe der Zeit stabiler werden.

Wenn Sie also "Siliziumstahl" oder "Elektrostahl" für eine Motorbeschichtung sehen, denken Sie daran, dass Silizium aus einem bestimmten Grund vorhanden ist. Es trägt zu einer guten Leistung des Motors bei, indem es das Magnetfeld steuert und die Energieverschwendung verringert. Der Siliziumgehalt ist ein wichtiger Faktor bei der Auswahl der Stahlsorte, die ein Hersteller produziert. Diese spezielle Legierung aus Eisen und Silizium ist ein Arbeitspferd in Elektromotoren und Generatoren.

Ja, die Ausrichtung des Korns im Elektroband ist sehr wichtig! Lassen Sie mich das erklären. Stahl besteht aus winzigen Kristallen, die Körner genannt werden. Bei einigen Arten von Elektrostahl sind diese Körner in einer bestimmten Richtung angeordnet. Dies wird als kornorientiertes Elektroband bezeichnet. Diese Art von Stahl hat hervorragende magnetische Eigenschaften in der Richtung, in der die Körner gewalzt sind. Es wird häufig in Transformatoren verwendet, bei denen das Magnetfeld einem bestimmten Pfad folgt.

Für viele Motoren, insbesondere für solche, bei denen das Magnetfeld rotieren oder in viele Richtungen gehen muss, verwenden wir etwas anderes. Dies ist oft nicht orientierter Stahl (oder NGOES - Nicht kornorientiertes Elektroband). Bei diesem Elektrostahl sind die Körner nicht in einer bestimmten Richtung angeordnet. Das bedeutet, dass die magnetischen Eigenschaften eher isotrop sind, d. h. sie sind in allen Richtungen in der Ebene der Lamellen ähnlich. Dies ist sehr nützlich für die Rotor- und Statorteile eines Motors.

Bei der Auswahl einer Elektrostahlsorte ist es also wichtig, die Kornorientierung zu berücksichtigen. Wenn die magnetische Flussdichte in einer Richtung hoch sein muss, kann kornorientiertes Elektroband gut sein. Aber für die meisten Motoranwendungen, bei denen das Feld die Richtung ändert, ist nicht kornorientiertes Stahl (NGOES) in der Regel die bessere Wahl für die Blechpakete. Diese Wahl wirkt sich auf den Wirkungsgrad und den Kernverlust aus.

Wenn Sie sich mit Elektrostahl für Motorbleche befassen, werden Sie von "voll verarbeitetem" und "halb verarbeitetem" Stahl hören. Worin besteht der Unterschied? Vollständig verarbeitetes Elektroband ist direkt vom Stahlwerk aus einsatzbereit. Der Hersteller hat bereits alle erforderlichen Wärmebehandlungen, wie z. B. ein Glühen, durchgeführt, um ihm die endgültigen magnetischen Eigenschaften zu verleihen. Sie stanzen oder lasern einfach Ihre Bleche, stapeln sie und können loslegen. Das macht die Herstellung einfach.

Bei halbverarbeitetem Elektroband hingegen ist nach der Herstellung der Bleche mehr Arbeit erforderlich. Die magnetischen Eigenschaften sind bei der Beschaffung noch nicht voll entwickelt. Nachdem Sie die Bleche gestanzt oder geschnitten haben, müssen Sie sie normalerweise glühen. Dieser Schritt der Wärmebehandlung ist von entscheidender Bedeutung. Er trägt dazu bei, die beim Schneiden entstandenen Spannungen abzubauen und die gewünschten magnetischen Eigenschaften, wie geringe Kernverluste und hohe magnetische Permeabilität, zu entwickeln. Dieses abschließende Glühen erfolgt oft in einer speziellen Entkohlungsatmosphäre, manchmal mit Wasserstoff, um den restlichen Kohlenstoff zu entfernen.

Ob Sie sich für vollverarbeitetes oder halbverarbeitetes Elektroband entscheiden, hängt von Ihrer Anwendung und Ihren Produktionsbedingungen ab. Vollständig verarbeitete Sorten sind einfacher, wenn Sie das abschließende Glühen nicht durchführen wollen. Halbbearbeitetes Stahl kann jedoch manchmal bessere magnetische Eigenschaften nach einer eigenen sorgfältigen Wärmebehandlung bieten. Er eignet sich auch besser für komplexe Lamellenformen, da er vor dem abschließenden Glühen weicher ist. Beide Arten von Stahl sind wichtige Elektrostahlsorten.

Die Auswahl der richtigen Stahlsorte für Ihre Motoranwendung ist eine wichtige Entscheidung. Was muss dieser Motor leisten? Handelt es sich um einen Motor mit hohem Wirkungsgrad? Läuft er mit einer hohen Frequenz? Wie hoch soll der Kernverlust sein? Die Antworten helfen Ihnen bei der Auswahl des besten Elektrostahls. Die ASTM (American Society for Testing and Materials) stellt Normen zur Verfügung, die verschiedene Güteklassen definieren. Diese ASTM-Normen helfen beim Vergleich der magnetischen Eigenschaften.

Wenn Sie z. B. für einen Motor mit hohem Wirkungsgrad einen sehr geringen Kernverlust benötigen, werden Sie nach einer Elektrostahlsorte suchen, die dafür bekannt ist. Oft handelt es sich dabei um Siliziumstahl mit einem hohen Siliziumgehalt und kontrollierter Dicke. Das Handbuch oder die Datenblätter des Herstellers sind sehr hilfreich. Darin sind magnetische Eigenschaften wie Kernverlust (oft in Watt pro Pfund oder Watt pro Kilogramm bei einer bestimmten magnetischen Flussdichte wie 1,5 Tesla und einer Frequenz wie 60 Hz) und die magnetische Permeabilität aufgeführt.

Denken Sie auch an die Betriebstemperatur und die mechanischen Anforderungen. Einige Stahlsorten sind besser belastbar. Sie müssen auch überlegen, wie Sie die Lamellen herstellen wollen. Werden Sie sie stanzen oder einen Laser verwenden? Einige Elektrostahlsorten eignen sich besser für bestimmte Schneidverfahren. Die richtige Wahl sorgt für eine gute Motorleistung und Effizienz. Sie ist ein wichtiger Bestandteil der Motorkonstruktion.

Es gibt viele verschiedene Elektrostahlsorten, und das kann verwirrend sein. Aber wir können sie gruppieren. Es gibt kornorientiertes Elektroband und nichtorientiertes Elektroband (NGOES). Innerhalb des nicht orientierten Elektrostahls gibt es viele Sorten. Diese Sorten werden oft mit ASTM-Codes bezeichnet. Die Codes sagen in der Regel etwas über den maximalen Kernverlust der jeweiligen Stahlsorte aus. Eine niedrigere Zahl bedeutet oft einen geringeren Kernverlust und eine bessere Qualität.

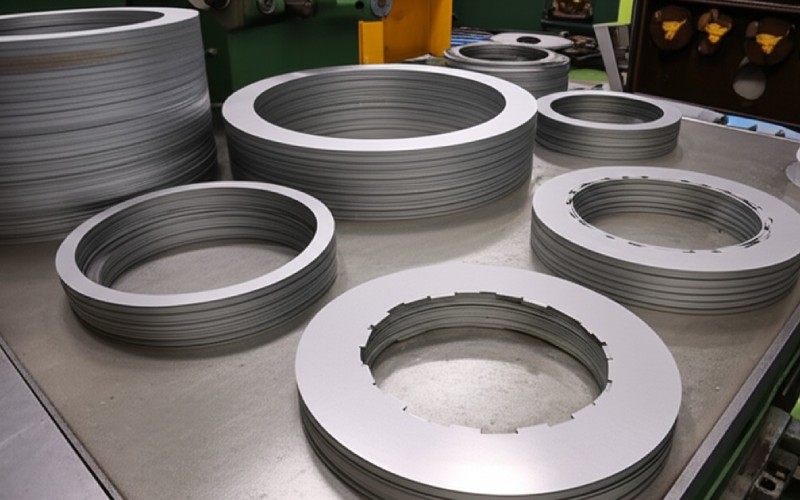

Diese Elektrostahlsorten unterscheiden sich durch ihren Siliziumgehalt, ihre Dicke und die Art ihrer Verarbeitung. Einige Elektrobleche haben beispielsweise einen Siliziumgehalt von etwa 1%, während andere 3% oder mehr aufweisen können. Die Dicke der Bleche kann von sehr dünn (z. B. 0,1 mm) für Hochfrequenzanwendungen bis zu dicker (z. B. 0,65 mm) für andere Anwendungen reichen. Dünnere Laminate tragen im Allgemeinen zur Verringerung der Wirbelstromverluste bei, insbesondere bei höheren Frequenzen.

Die Legierungszusammensetzung enthält neben Eisen und Silizium auch geringe Mengen anderer Elemente wie Mangan oder Aluminium. Jede Stahlsorte ist für bestimmte Leistungsanforderungen ausgelegt. Wenn Sie sich also verschiedene Stahlsorten ansehen, prüfen Sie deren Spezifikationen für Kernverlust, magnetische Flussdichte und magnetische Permeabilität. Auf diese Weise können Sie das geeignete Elektroband für Ihre Motor- oder Transformatoranwendung finden. Es ist wichtig, dass der Hersteller gleichbleibende Qualitäten liefert.

Die magnetischen Eigenschaften sind bei der Wahl des Elektroblechs für einen Motor äußerst wichtig. Der Grund für die Verwendung von Spezial-Elektrostahl liegt in seinen magnetischen Eigenschaften. Der Stahl im Motorkern (Stator und Rotor) muss das Magnetfeld mit so wenig Energieverlust wie möglich leiten. Gute magnetische Eigenschaften führen zu einem höheren Wirkungsgrad des Motors.

Zu den wichtigsten magnetischen Eigenschaften gehören ein geringer Kernverlust, eine hohe magnetische Permeabilität und eine hohe magnetische Sättigungsflussdichte. Der Kernverlust ist die Energie, die als Wärme im Stahlblech verloren geht, wenn es magnetisiert wird. Wir möchten, dass dieser Wert so niedrig wie möglich ist. Die magnetische Permeabilität gibt an, wie leicht das Elektroband magnetisiert werden kann. Eine höhere Permeabilität ist besser. Die Sättigungsflussdichte ist das maximale Magnetfeld, dem das Stahl standhält, bevor es nicht mehr viel stärker wird.

Diese magnetischen Eigenschaften werden von der Stahlsorte, dem Siliziumgehalt, der Dicke und einer eventuellen Wärmebehandlung beeinflusst. Der Hersteller testet den Stahl und stellt Daten zu diesen Eigenschaften zur Verfügung. Bei der Auswahl Ihres Elektroblechs werden Sie diese Werte vergleichen, um sicherzustellen, dass der Stahl in Ihrer Motorkonstruktion effektiv eingesetzt wird, um die gewünschte Leistung zu erzielen. Es ist ein Balanceakt, die richtige Elektrostahlsorte zu finden.

Das ist eine interessante Frage! Amorphe Metalle, manchmal auch metallisches Glas genannt, sind eine besondere Art von Legierung. Im Gegensatz zu normalem Elektrostahl, der eine kristalline Kornstruktur aufweist, haben amorphe Metalle keine. Aufgrund dieser einzigartigen Struktur haben sie einen sehr geringen Kernverlust, insbesondere bei hohen Frequenzen. Bei einigen Motor- und Transformatoranwendungen können amorphe Legierungen daher einen großen Vorteil für Blechpakete darstellen.

Es gibt jedoch auch Probleme mit amorphem Laminatstahl. Er ist oft spröder als Siliziumstahl. Dies kann das Stanzen oder Prägen von Laminatformen erschweren. Außerdem kann er teurer sein. Da er so dünn und spröde ist, erfordert seine Handhabung bei der Motorenherstellung besondere Sorgfalt. Die Sättigungsmagnetflussdichte einiger amorpher Legierungen kann auch niedriger sein als die von hochwertigem Siliziumstahl.

Amorphe Bleche bieten zwar erstaunlich niedrige Kernverluste und können bei bestimmten Motorkonstruktionen den Wirkungsgrad verbessern, sie sind jedoch kein einfacher Ersatz für alle Elektrobleche. Man muss die Vorteile gegen die Kosten und die Herausforderungen bei der Herstellung abwägen. Für Motoren mit sehr hohem Wirkungsgrad oder hohen Frequenzen ist dies definitiv eine Überlegung wert. Diese Art von Stahl kann die Leistung wirklich steigern.

Die Herstellung von Elektroband für Lamellen ist ein ganz besonderer Verarbeitungsprozess. Sie beginnt mit dem Schmelzen von hochreinem Eisen. Dann werden Elemente wie Silizium (und manchmal andere wie Mangan oder Aluminium) hinzugefügt, um die gewünschte Legierung herzustellen. Der Kohlenstoffgehalt muss sehr niedrig gehalten werden, da Kohlenstoff die magnetische Alterung und die magnetischen Eigenschaften beeinträchtigt.

Danach wird der geschmolzene Stahl gegossen und anschließend warm- und kaltgewalzt. Dieser Walzvorgang ist sehr wichtig. Bei kornorientiertem Elektroband werden spezielle Walz- und Glühschritte eingesetzt, um das Korngefüge auszurichten. Bei allen Elektrobändern wird die Enddicke sorgfältig kontrolliert. Nach dem Walzen wird das Stahl häufig einem Glühprozess unterzogen. Diese Wärmebehandlung trägt zur Verbesserung der magnetischen Eigenschaften bei, indem die Korngröße vergrößert und Spannungen abgebaut werden.

Schließlich werden die Elektrobleche häufig mit einer dünnen Isolierschicht überzogen. Diese Beschichtung ist wichtig, denn wenn die Bleche in einem Motorkern gestapelt werden, trägt sie dazu bei, sie gegeneinander zu isolieren. Dadurch werden Wirbelstromverluste reduziert. Der Hersteller muss jeden Schritt sorgfältig kontrollieren, um qualitativ hochwertigen Blechstahl mit gleichbleibenden magnetischen und mechanischen Eigenschaften herzustellen. Dadurch wird sichergestellt, dass die Stahlsorte Normen wie der ASTM-Norm entspricht.

Die Dicke des Motorblechs ist für den Wirkungsgrad des Motors von großer Bedeutung! Der Grund: Wenn sich das Magnetfeld im Elektroblech eines Motors ändert, entstehen kleine elektrische Wirbelströme, die sogenannten Wirbelströme. Diese Wirbelströme verursachen Energieverluste, die sich als Wärme bemerkbar machen. Dies ist ein Teil des Kernverlustes.

Eine der besten Möglichkeiten, diese Wirbelstromverluste zu reduzieren, ist die Verwendung dünnerer Laminate. Stellen Sie sich das vor wie das Schneiden einer Kartoffel. Dünnere Scheiben kochen schneller. Dünnere Bleche erschweren die Bildung dieser großen Wirbelströme. Ein Blech mit einer Dicke von z. B. 0,35 mm hat im Allgemeinen geringere Wirbelstromverluste als ein Blech mit einer Dicke von 0,50 mm, insbesondere bei höheren Frequenzen (z. B. 60 Hz oder mehr).

Natürlich bedeutet die Verwendung dünnerer Laminate, dass man mehr davon braucht, um die gleiche Kerngröße zu erreichen. Dies kann die Kosten erhöhen und die Stapelung etwas komplizierter machen. Aber für viele Motoren, insbesondere für solche, die einen hohen Wirkungsgrad anstreben oder mit höheren Drehzahlen oder Frequenzen arbeiten, ist die Wahl einer Elektrostahlsorte mit der richtigen Dicke entscheidend. Es geht darum, ein Gleichgewicht zwischen Leistung und Kosten zu finden, um das beste Ergebnis für Ihre spezielle Anwendung zu erzielen. Der Hersteller bietet verschiedene Güten mit unterschiedlichen Stärken an.