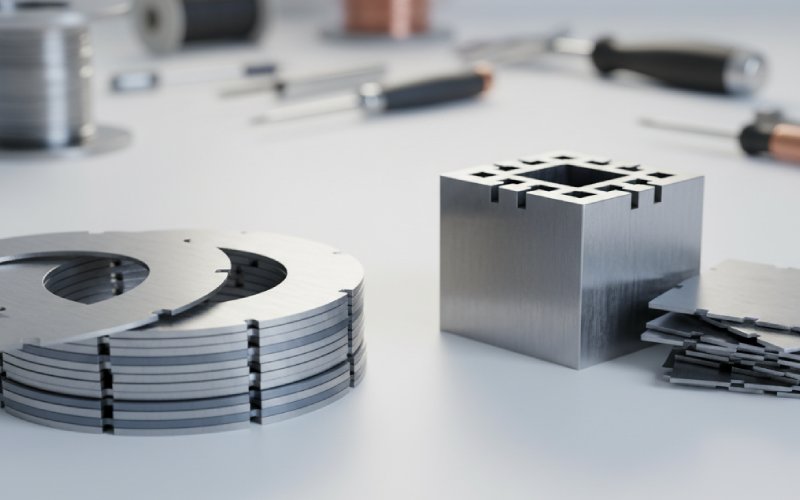

Lassen Sie Sino's Lamination Stacks Ihr Projekt verstärken!

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

Die physikalischen Grundlagen sind Ihnen bereits bekannt. Dieses Glossar fasst lediglich die Begriffe zusammen, die tatsächlich Einfluss auf Verlustzahlen, Lärmbeanstandungen, Angebote von Stahlhändlern und Argumente in Konstruktionsprüfungen haben, sowohl für Motorkerne als auch für Trafolamellen.

Der Großteil der weichmagnetischen Probleme in modernen Maschinen ist nicht auf die Maxwellschen Gleichungen zurückzuführen. Sie entstehen vielmehr dadurch, wie Lamellen geschnitten, isoliert, gestapelt, geklemmt und in Zeichnungen und Stahl-Datenblättern beschrieben werden. Fertigungsschritte wie Stanzen, Stapeln und Gehäusebau können leicht zu Abweichungen der Hysterese- und Wirbelstromverluste von den „Katalogwerten“ führen, da sie plastische Verformungen und Restspannungen an den Kanten der Lamellen verursachen. In Transformatoren und Motoren führt dies direkt zu zusätzlichen Watt an Kernverlusten, heißeren Stellen und manchmal zu nicht eingehaltenen Effizienzzusagen.

Die folgenden Begriffe sind also für Personen gedacht, die bereits eine B-H-Kurve lesen können, sich aber mit Einkäufern, Kernwerkstätten und FEA-Spezialisten verständigen möchten.

Elektrostahl ist das Standardmaterial für laminierte Kerne: ein siliziumlegierter, kohlenstoffarmer Stahl, der für geringe Verluste und eine gute Permeabilität bei Netzfrequenzen und darüber hinaus optimiert ist. Seine Verluste werden in modernen Modellen häufig in quasistatische (hysterese-dominierte), parasitäre (wirbelstromähnliche) und anomale oder überschüssige Komponenten zerlegt. Diese drei Begriffe tauchen selten in einem Zitat auf, aber genau das verbirgt sich hinter „W/kg bei 1,5 T, 50 Hz”.

Kornorientierter Elektrostahl (GO, CRGO) wird so gewalzt, dass die Achse der leichten Magnetisierung mit der Walzrichtung übereinstimmt. Es ist für einen Fluss ausgelegt, der größtenteils entlang dieser Richtung fließt, was genau bei klassischen Transformatorflügeln und Jochs der Fall ist. Verwenden Sie dies, wenn Ihre Flusswege ordentlich und größtenteils eindimensional sind, nicht bei einem stark verzahnten Stator, bei dem sich die Richtungen rund um den Luftspalt ändern.

Nicht orientierter Elektrostahl (NO, CRNO/CRNGO) hat in der Blechebene weitgehend isotrope magnetische Eigenschaften. Motoren und rotierende Maschinen sind in hohem Maße darauf angewiesen, da der Fluss in viele Richtungen durch Zähne, Rückeneisen und Brücken zirkuliert. NO-Sorten weisen in ihrer „bevorzugten” Richtung bei 50/60 Hz in der Regel höhere Verluste auf als GO-Sorten, aber sie benachteiligen Sie nicht, wenn der Fluss außerhalb der Achse schwankt.

Wenn jemand einfach „M235-35A“ oder ähnliches sagt, handelt es sich um eine Dicke (ca. 0,35 mm) und eine Verlustklasse. Das Datenblatt des Anbieters von Elektrostahl gibt Auskunft darüber, wie optimistisch diese Zahlen unter Epstein-Testbedingungen im Vergleich zu Ihrer gestanzten, geklemmten Realität sind.

A Lamellierung ist eine dünne Platte aus Elektrostahl, die mit einer Isolierschicht („Kernplatte“) beschichtet und zu einem Magnetkreis gestapelt ist. Durch die Laminierung werden Wirbelstrompfade begrenzt und Sie können die Dicke gegen den Verlust abwägen: dünnere Laminierung → kleinere Wirbelstromschleifen → geringerer Wirbelstromverlust bei einer bestimmten Frequenz, aber höhere Kosten und geringere Packungsdichte.

Laminierungsdicke / Stärke liegt bei Leistungsanwendungen in der Regel im Bereich von 0,18 bis 0,50 mm. Dünne Stärken (0,18–0,23 mm) werden für hochfrequente, verlustarme Konstruktionen oder amorphe Legierungen verwendet; dickere Stärken (~0,35–0,50 mm) sind kostengünstiger und bei niedrigen Frequenzen, bei denen die Hysterese dominiert, akzeptabel. Die richtige Dicke hängt nicht nur vom Verlust ab, sondern schränkt auch das Stanzen und die Handhabung ein.

Kernplatte / Zwischenlagenisolierung ist die dünne Beschichtung, die auf jede Laminierung aufgetragen wird, um sie elektrisch voneinander zu trennen. Sie erfüllt mehrere Aufgaben gleichzeitig: Sie begrenzt die Zwischenlagenströme, übersteht das Stanzen, übersteht das Glühen (falls vorhanden), widersteht Feuchtigkeit und Korrosion und verbraucht nicht zu viel Stapelfaktor. Eine verschlechterte Zwischenlagenisolierung führt direkt zu lokalen Kurzschlüssen durch den Stapel, höheren lokalen Verlusten und kann durch spezielle Flussmittelinjektions- und Stoßspannungsprüfungen an gestapelten Kernen festgestellt werden.

Stapelfaktor (auch Laminierungsfaktor oder Raumfaktor genannt) ist das Verhältnis der effektiven Eisenlänge zur gemessenen Stapellänge. Mit anderen Worten: Wie viel Ihrer Stapelhöhe besteht aus Stahl im Vergleich zu Beschichtungen und Lufttaschen? Typische Werte für Siliziumstahlkerne liegen bei etwa 0,95–0,97; amorphe Bandkerne liegen aufgrund ihrer rauen Oberflächen und Beschichtungen eher bei ~0,8.

Konstrukteure verwenden den Stapelfaktor auf zwei Arten. Erstens korrigieren sie den in der FEA und in manuellen Berechnungen verwendeten magnetischen Querschnitt (B = Φ / A_eff, wobei A_eff den Stapelfaktor beinhaltet). Zweitens geben sie ihn bei Toleranzdiskussionen an die Lieferanten zurück: Wenn Sie einen aggressiven Stapelfaktor festlegen, aber Grate, Welligkeit und dicke Beschichtungen zulassen, wird etwas nicht passen.

Magnetische Alterung ist die langfristige Abnahme von Kernverlust und Permeabilität aufgrund von Spannungsrelaxation, Oxidation oder unsachgemäßer Glühbehandlung. Sie äußert sich häufig in einem allmählichen Anstieg des W/kg-Wertes über Jahre hinweg oder nach wiederholten Temperaturwechseln. In den technischen Daten von Maschinen wird dies selten ausdrücklich erwähnt, aber jedes Stahl-Datenblatt, in dem von „garantiertem Verlust nach Alterung“ die Rede ist, spricht stillschweigend davon.

Die folgende Tabelle fasst einige der gängigen Begriffe im Zusammenhang mit der Laminierung so zusammen, wie sie tatsächlich in Gesprächen verwendet werden. Die angegebenen Zahlenbereiche sind Richtwerte; die genauen Werte werden von den Anbietern und Normen festgelegt.

| Begriff | Typischer Bereich / Optionen | Häufiger in… | Worüber die Leute tatsächlich streiten |

|---|---|---|---|

| Laminierungsdicke | 0,18–0,50 mm (Si-Stahl), dünner für amorphe Materialien | Beide | Verlust vs. Kosten vs. Schwierigkeit beim Stanzen |

| Stapelfaktor | ~0,80 (amorph) bis ~0,97 (Si-Stahl) | Beide | Ob der in der FEA angenommene Wert mit den Testergebnissen übereinstimmt |

| Elektrostahl-Typ | GO, NO, amorphe Varianten mit hohem Siliziumgehalt | GO: Transformatoren; NO: Motoren | Preis vs. Verlust vs. Verfügbarkeit vs. Lärm |

| Kernplatte / Isolationsklasse | Herstellerspezifische Beschichtungsarten, unterschiedliche thermische und dielektrische Nennwerte | Beide | Ob die Beschichtung den Prozess und das Spannen übersteht |

| Verbindungstyp (Stoß-/Gehrungs-/Stufenverbindung) | Stoß, einfache Gehrung, Stufenüberlappung mit Gehrungsverbindung | Transformatoren | Leerlaufverlust, Geräuschentwicklung und Komplexität der Konstruktion |

| Slot-Füllfaktor | Etwa 0,4–0,6 in vielen praktischen Motorstatoren | Motoren | Herstellbarkeit vs. Kupferverlust vs. thermische Leistung |

Bei Motoren ist die Statorkern ist ein Ring aus Lamellen mit Zähnen und Schlitzen. Der Rotorkern ist eine weitere laminierte Struktur, die Permanentmagnete, Käfigläuferstäbe oder Saliency tragen kann. Das Laminierungsvokabular bezieht sich hauptsächlich auf den Stator, wo die Zahngeometrie, die Schlitzöffnung, die Brücken und die Dicke des Rückeneisens in das Blech eingeätzt sind.

Zähne sind die Vorsprünge, die die Wicklungen an ihren Seiten tragen. Ihre Breite, Verjüngung und Spitzengeometrie bestimmen die Flussdichte im Zahn und die Sättigungsgrenze bei Überlastung. Steckplätze sind die Hohlräume, in denen die Leiter untergebracht sind; ihre Form bestimmt die Schlitzleckage, die Schlitzoberschwingungen und die mechanischen Einschränkungen für das Einlegen der Wicklungen. Die Schlitzgeometrie steuert auch die lokalen Spannungskonzentrationen durch Stanzen, was für die Verlustmodellierung in der Nähe der Kanten von Bedeutung ist.

Die Rückenbügeleisen (oder Statorjoch) ist der Ringbereich außerhalb der Zähne, der den Magnetkreis schließt. Seine Dicke wird anhand der Flussanforderungen und des Stapelfaktors unter Verwendung von Standardkonstruktionsbeziehungen bemessen. In vielen Lehrbüchern und Konstruktionsberichten finden Sie algebraische Formeln, in denen der Stapelfaktor der Lamellen die Breite des Rückeneisens explizit skaliert.

Bei Kern-Transformatoren Gliedmaßen (oder Beine) sind die vertikalen Säulen aus Laminierungen, die Primär- und Sekundärwicklungen tragen. Die Joche sind die horizontalen Abschnitte, die die Glieder miteinander verbinden und den Rückleitungsweg bilden. Zusammen bilden sie einen geschlossenen Magnetkreis.

Die Kernfenster ist die Öffnung, die von Gliedern und Jochs begrenzt wird. Sie beherbergt Wicklungen, Isolierungen, Kühlkanäle und Klemmkonstruktionen. Ihre Höhe, Breite und Abstände fließen in die Fensterflächenfaktor und bestimmen, wie ambitioniert Sie hinsichtlich Kupferquerschnitt und Isolationsstufen sein können.

Ein interessanter Begriff, der maschinenübergreifend verwendet wird, ist LuftspaltBei Motoren ist der Luftspalt ein konstruktives Merkmal zwischen Stator und Rotor; bei Transformatorkernen sind „Luftspalte“ häufiger Unvollkommenheiten: Fugenspalten, Fehlausrichtungen oder absichtlich kleine Spalten in speziellen Konstruktionen wie Spalteninduktoren. In beiden Fällen kommt das Fachvokabular der Lamination zum Einsatz, wenn es darum geht, wie genau der Stapel bearbeitet oder geschliffen ist.

Kernverlust oder Eisenverlust ist die Leistung, die innerhalb des magnetischen Materials verloren geht, wenn es einem zeitabhängigen Fluss ausgesetzt ist. Sie wird normalerweise angegeben als spezifischer Verlust in W/kg bei einer bestimmten Induktion B (z. B. 1,0–1,7 T) und Frequenz (50/60 Hz oder höher). Bei Elektrostählen unterteilen moderne Modelle dies in Hysterese, klassische Wirbelströme und Überschusskomponenten, selbst wenn im Katalog nur ein W/kg-Wert angegeben ist.

Auf einem Stahl-Datenblatt finden Sie möglicherweise mehrere Testpunkte (z. B. bei 1,5 T, 50 Hz und 1,7 T, 50 Hz). Diese Punkte basieren auf bestimmten Prozessannahmen: saubere Epstein-Streifen, keine Stanzschäden und ideale Stapelung. Sobald die Lamellen gestanzt, gebogen und geklemmt sind, steigen die gemessenen Verluste an montierten Kernen in der Regel aufgrund von mechanischer Beanspruchung und beschädigten Kanten.

Hysterese-Verlust ist mit dem Bereich der B-H-Hystereseschleife verbunden. Bei jedem Zyklus geht Energie durch die Bewegung der Domänenwände und irreversible Magnetisierung verloren. Konstruktionsänderungen erster Ordnung wie Materialgüte, Flussdichte und Glühzustand haben einen starken Einfluss darauf. Bei Transformatoren zeigt sich hier eine näher an der Sättigung liegende Betriebsweise oder die Verwendung einer Stahlsorte mit höherer Koerzitivfeldstärke.

Wirbelstromverlust entsteht durch zirkulierende Ströme, die innerhalb jeder Lamelle induziert werden; sie skaliert stark mit der Lamellendicke und der Betriebsfrequenz. Dünnere Lamellen und eine bessere Zwischenlagenisolierung begrenzen diese Ströme. Eine unsachgemäße Stapelung (Lücken, Grate, kurzgeschlossene Oberflächen) kann diesen Vorteil zunichte machen.

Überschüssiger Verlust (manchmal auch als „anomal“ bezeichnet) steht für zusätzliche frequenzabhängige Verluste, die über das einfache Wirbelstrommodell hinausgehen und mit mikrostrukturellen Details und Domänenwandverkrümmungen zusammenhängen. Moderne Materialien und Modelle berücksichtigen diesen Begriff, insbesondere bei höheren Frequenzen und komplexen Wellenformen.

Designteams benennen „Exzessverluste“ vielleicht nicht immer explizit, aber wenn die FEA-Ergebnisse nicht mit den gemessenen Verlusten bei höheren Oberwellenanteilen übereinstimmen, sind diese der stille Übeltäter.

Flussdichte B Der Kern wird anhand Ihres Nettoflusses und Ihrer effektiven Fläche berechnet; der Stapelfaktor passt diese Fläche an. Sie kennen bereits die B-H-Kurve, aber in der Sprache der Laminierung hört man oft von „Kniepunkt“ oder „Knieflussdichte“ der Stahlsorte. Das ist der Punkt auf der Magnetisierungskurve, an dem die inkrementelle Permeabilität schnell abfällt. Wenn man zu nahe an diesem Kniepunkt arbeitet, erhöht sich der Hystereseverlust und die Wellenformen werden verzerrt.

Sättigung ist die praktische Obergrenze, bei der eine Erhöhung der Magnetisierungskraft H nur wenig B hinzufügt, aber viel Verlust und Erwärmung verursacht. Bei EI-Transformatoren und kleinen Motoren halten Konstrukteure den Nennbetrieb oft komfortabel unterhalb des Knies, aber Transienten und Oberschwingungen drücken lokale Bereiche nach oben.

Magnetostriktion ist die Spannung, die beim Magnetisieren im Material entsteht. Sie verbindet das magnetische Design mit Vibrationen und hörbaren Geräuschen. Stufenverbindungen in Transformatorkernen werden beispielsweise nicht nur zur Verringerung der Leerlaufverluste verwendet, sondern auch zur Reduzierung der magnetostriktiven Spannungskonzentration an den Verbindungsstellen, wodurch das Brummen verringert wird.

Transformatorbleche können in verschiedenen Verbindungsarten zusammengesetzt werden:

A Stoß-Überlappungsverbindung schneidet Laminierungen quadratisch zu und stößt sie aneinander. Dies ist einfach herzustellen, hinterlässt jedoch relativ große effektive Lücken und eine höhere lokale Flussdichte.

A Gehrungsfuge schneidet Laminierungen in Winkeln (oft 45°), sodass der Fluss die Verbindung allmählicher durchquert und näher an der Walzrichtung von kornorientiertem Stahl bleibt. Das verbessert den Verlust und reduziert die lokale Sättigung im Vergleich zu Stumpfverbindungen.

A Stufenverbindung geht noch einen Schritt weiter. Die Laminierungen werden an der Verbindungsstelle in kleinen Schritten (oft 3–5 Schichten) überlappt, sodass der Fluss einen stufenweisen Übergang statt einer scharfen Trennfläche vorfindet. Diese Anordnung reduziert den Leerlaufkernverlust erheblich, verbessert die Flussverteilung durch die Verbindungsstelle und verringert magnetostriktionsbedingte Vibrationen und Geräusche.

Das Glossar, das sich hinter diesen Begriffen verbirgt, befasst sich mit dem, was Sie mit Ihren Hauptlieferanten aushandeln: Komplexere Verbindungen bedeuten mehr Schneidvorgänge, mehr Stapelarbeit und strengere Ausrichtungsanforderungen, aber sie sorgen für weniger Verluste und einen leiseren Betrieb.

Wenn Laminierungen gestapelt werden, werden sie oft in Gruppen zusammengefasst. Pakete: Kleine Unterstapel, die als Einheiten in einem größeren Stufen- oder Rundbau behandelt werden. Das Paketdesign versucht, jeden Schritt auf ein praktisches Vielfaches der Laminierungsanzahl zu beschränken, damit die Montage wiederholbar bleibt.

Grate sind die durch Stanzen oder Scheren entstandenen erhöhten Kanten. Selbst kleine Grate sind doppelt so wichtig. Mechanisch beeinflussen sie, wie fest die Lamellen aneinander liegen, und damit den Stapelfaktor. Magnetisch bieten sie unerwünschte leitende Brücken zwischen den Lamellen, die die Zwischenlamellenströme erhöhen und lokale Felder verzerren.

Verzerrung Bei Motoren handelt es sich um eine leichte Verdrehung des Stator- oder Rotorblechpakets in axialer Richtung. Sie wird eingesetzt, um das Rastmoment und die Drehmomentwelligkeit zu reduzieren, was jedoch mit einer komplexeren Fertigung, veränderten Schlitzverlusten und manchmal einer höheren Kupferlänge einhergeht. In Bezug auf die Blechpakete erschwert die Verdrehung auch die Stanzmuster und Stapelvorrichtungen.

Stapeldruck, Klemmplatten und Zugbolzen beeinflussen den endgültigen effektiven Stapelfaktor und den Spannungszustand des Stahls. Bei zu lockerer Befestigung kommt es zu Vibrationen und Klappergeräuschen sowie zu ungleichmäßigen Verlusten. Bei zu fester Befestigung entsteht zusätzliche Spannung, was zu erhöhten Hystereseverlusten in der Nähe der Verbindungsstellen und Kanten führt.

Slot-Füllfaktor ist das Verhältnis der gesamten Leiterquerschnittsfläche (in der Regel Kupfer) zur physikalischen Querschnittsfläche des Statorschlitzes. In vielen Industriemaschinen sind reale Werte im Bereich von etwa 0,4 bis 0,6 üblich, abhängig von der Leiterform, der Isolationsdicke und der Wicklungsmethode.

Designer sprechen auch über Kupferfüllfaktor, was sich manchmal speziell auf das Verhältnis von blanker Metallfläche zu Schlitzfläche (ohne Berücksichtigung der Isolierung) bezieht, manchmal aber auch auf die Gesamtfläche von Leiter und Isolierung. Die genaue Definition ist in der Praxis unklar, daher ist es bei der Überprüfung von Entwürfen hilfreich, zu klären, welche Definition Ihre FEA oder Ihre Tabellenkalkulation verwendet.

Der Slot-Füllfaktor verbindet elektromagnetische und fertigungstechnische Aspekte. Ein hoher Zielfaktor kann in Wärme- und Kupferverlustmodellen großartig aussehen, aber für automatische Einfügung oder Haarnadelbiegungstoleranzen unrealistisch sein. Es handelt sich also um eine Zahl, die Sie zwischen Simulation, Wicklungstechnik und den Abmessungen des Kernstapels aushandeln.

In Transformatoren, Fensterflächenfaktor ist das Verhältnis der von Leitern eingenommenen Fläche zur gesamten Fensterfläche, die Wicklungen einnehmen können. Es muss nicht nur Platz für Kupfer, sondern auch für Isolierung, Kühlkanäle, Interleaving-Schemen und Abstände gelassen werden, um die dielektrischen Testwerte zu erfüllen.

Der Fensterraumfaktor steht in Wechselwirkung mit dem Laminierungsdesign, da eine Änderung der Flügelbreite, der Jochhöhe oder der Stufenüberlappungsgeometrie das verfügbare Fenster verschiebt. Eine Kernwerkstatt könnte eine geringfügige Änderung der Flügelabmessungen vorschlagen, um das Stapeln zu erleichtern, und diese Änderung wirkt sich direkt auf Ihren Fensterfaktor und Ihr Wicklungslayout aus.

Stanzen und Stanzen sind nach wie vor die vorherrschenden Methoden zum Schneiden von Lamellen in der Massenproduktion. Sie verursachen plastische Verformungen in der Nähe der Schnittkanten, wodurch die Koerzitivkraft und die Verluste lokal erhöht werden. Die Tiefe dieser beschädigten Zone und ihre Bedeutung hängen von der Schärfe, dem Spiel und der Wartung der Werkzeuge ab.

Laserschneiden andere Präzisionsschneidverfahren reduzieren zwar die mechanische Belastung, verursachen jedoch thermische Effekte und können den Zustand der Beschichtung beeinträchtigen. Bei Prototypen oder Kleinserien sind lasergeschnittene Laminate üblich, wobei der gemessene Kernverlust oft von der gestanzten Produktion abweicht, da die Spannungsverteilung unterschiedlich ist.

Da mechanische Beanspruchung die Permeabilität und den Kernverlust beeinflusst, berücksichtigen fortschrittliche Eisenverlustmodelle für Innenpermanentmagnetmaschinen nun ausdrücklich die mechanische Verformung von Stator- und Rotorblechen unter Last und Klemmung. Das ist weit entfernt von den sauberen Epstein-Streifentests, die Katalogwerte generieren.

Entspannungsglühen ist eine Wärmebehandlung, die nach dem Schneiden/Stapeln angewendet wird, um durch Entspannung der Spannung einen Teil der ursprünglichen magnetischen Eigenschaften wiederherzustellen. Die genaue Temperatur und Dauer hängen von der Art der Beschichtung und der Kernbaugruppe ab. Aufgrund von Isolierungs- und mechanischen Einschränkungen kann nicht jedes Kerndesign nach der Montage geglüht werden.

Eine Zwischenschichtisolationsfehler ist eine kurze oder schwache Stelle zwischen den Lamellen, an der die Isolierbeschichtung beschädigt oder verunreinigt wurde. Diese Fehler stellen einen Weg mit geringem Widerstand für zirkulierende Ströme zwischen benachbarten Blechen dar, wodurch lokale Verluste und das Risiko von Hotspots erhöht werden.

Prüfverfahren wie Fluss-Injektionssonden und Stoßspannungsprüfungen können solche Fehler in montierten Transformatorkernen erkennen, indem sie den Kern anregen und die Reaktionssignaturen messen, die auf einen Isolationsdurchschlag hinweisen. Feldorientierte Normen und Reparaturwerkstätten verwenden häufig Watt-pro-Kilogramm- oder Watt-pro-Pfund-Kernverlustprüfungen bei einer bestimmten Induktion zusammen mit einer Leistungsfaktormetrik, um zu beurteilen, ob ein Kern nach einer Reparatur oder Neuwicklung akzeptabel ist.

Für hochfrequente gepulste Magnetanwendungen wurden zusätzliche Zwischenlagenisolierungskonzepte vorgeschlagen, um Verluste bei wesentlich härteren Wellenformen beherrschbar zu halten, was zeigt, wie empfindlich Laminierstapel auf Isolierungsdetails reagieren.

Wenn Sie jetzt ein Datenblatt für Elektrostahl öffnen, sollten die wichtigsten Begriffe zur Lamination aufgeführt sein: Güteklasse, Dicke, spezifische Verlustpunkte und garantierter Stapelfaktor. Sie wissen, dass diese Zahlen von idealen Testbedingungen ausgehen und dass Ihre Entscheidungen hinsichtlich Stanzen, Stapeldruck und Glühen die Zielvorgaben beeinflussen werden.

Wenn Sie sich eine Kernzeichnung ansehen, geben Ihnen die Art der Verbindung (Stoß-, Gehrungs- oder Stufenverbindung) und das Paketlayout Aufschluss darüber, wo sich Flussmittelansammlungen und Magnetostriktions-Hotspots befinden werden. Bei Motoren stehen die Geometrie der Zähne und des Rückeneisens, die Stapellänge und der Schlitzfüllfaktor in direktem Zusammenhang mit dem Drehmomentwelligkeit, den Verlusten und der Herstellbarkeit Ihres Lamellendesigns.

Und wenn die Testergebnisse eintreffen – gemessene W/kg höher als erwartet, Leistungsfaktor abweichend, Temperaturanstieg leicht über dem Modell – dann geht es hier darum, wie man präzise darüber spricht, ob das Problem in der Stahlsorte, der Laminiereffizienz, dem von Ihnen angenommenen Stapelfaktor, der Isolationsqualität zwischen den Blechen oder den Fenster- und Schlitzfaktoren liegt, die Sie zu stark betont haben.

Das ist genau der Sinn dieses Glossars: weniger vage Argumente, gezieltere Fragen und eine gemeinsame Sprache zwischen elektromagnetischer Konstruktion, Fertigung und Zulieferern, wenn es um Motorkerne und Transformatorbleche geht.