Lassen Sie Sino's Lamination Stacks Ihr Projekt verstärken!

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

Ein großer Energiefresser, den ich häufig entdecke, ist der Kernverlust. Eine große Komponente davon ist der Hystereseverlust. Er kann die Funktionsfähigkeit eines Induktionsmotors stark beeinträchtigen. Dieser Verlust verwandelt nützliche elektrische Energie in weggeworfene Wärme.

In dieser Nachricht möchte ich Ihnen mitteilen, was ich über diesen schwierigen Hystereseverlust herausgefunden habe. Wir werden uns die alten, bewährten Methoden zur Beseitigung dieses Verlusts ansehen, wie die Verwendung von Stahllamellen im Motorkern. Danach werden wir neuere Ideen untersuchen, wie z. B. weichmagnetische Verbundwerkstoffe (SMC). Ist SMC gegenüber Stahlblech eine klare Entscheidung? Sie werden herausfinden, was für Ihr Motorlayout besser geeignet ist. Vor allem aber erfahren Sie, warum dies für die Energieeinsparung und den Aufbau besserer elektrischer Geräte wichtig ist. Dieser kurze Artikel ist Ihre Zeit wert, wenn Sie die Wirksamkeit von Motoren und die Materialien, die sie ermöglichen, wirklich verstehen wollen.

Man kann sich das so vorstellen. Das magnetische Material im Inneren eines Asynchronmotor muss seine magnetische Richtung sehr schnell ändern. Dies geschieht in vielen Fällen innerhalb einer Sekunde. Dieses schnelle Umschalten sorgt dafür, dass Stator und Rotor zusammenarbeiten, um den Motor zu drehen. Dieses Umschalten ist jedoch nicht ganz reibungslos oder sehr einfach für das magnetische Material. Das Material widersteht dieser Umstellung ein wenig. Dieser Widerstand, diese "magnetische Reibung", erzeugt Wärme. Diese Wärme ist verschwendete Energie. Wir nennen diese spezifische Energieverschwendung Hystereseverlust. Er ist ein wesentlicher Bestandteil dessen, was wir als Eisenverlust in jeder Art von elektrischer Maschine bezeichnen.

Ein großer Faktor war dieser Hystereseverlust. Das magnetische Material im Statorkern konnte mit den schnellen magnetischen Veränderungen einfach nicht kampflos mithalten. Dieser Kampf, diese Verzögerung in der Reaktion, heißt "Hysterese". Sie tritt in der magnetischen Komponente des Motors auf. Je mehr sich die magnetische Flussdichte hin und her bewegt, desto mehr Hystereseverluste können auftreten. Um gute Elektromotoren zu bauen, muss man Mittel finden, um diesen Verlust zu verringern.

Ja, der Kernverlust ist bei jeder Art von Motor ein großes Problem! Der Hystereseverlust ist eine Komponente davon, wie wir gerade besprochen haben. Die andere große Komponente ist der so genannte Wirbelstromverlust. Wenn man diese beiden Komponenten - Hysterese- und Wirbelstromverluste - zusammenzählt, ergeben sie den gesamten Kernverlust. Man könnte dies auch als Eisenverlust bezeichnen. Dieser Verlust tritt in den Eisenkomponenten des Motors auf, z. B. in den Statorkern und manchmal den Rotor. Er verwandelt hervorragende elektrische Leistung in warme, nicht hilfreiche Dreharbeit. Ein Motor mit hohem Kernverlust ist also kein zuverlässiger Motor.

In einigen Fällen kann der Kernverlust einen großen Teil des Stromkuchens aufzehren. Das bedeutet, dass Sie viel mehr für Strom bezahlen müssen, um die gleiche Aufgabe zu erledigen. Auch der Motor wird durch die verschwendete Energie heißer. Ein heißerer Motor kann eine viel kürzere Lebensdauer haben. Oder er kann bedeuten, dass Sie größere, viel teurere Kühlsysteme benötigen. Daher ist es für jeden, der eine elektrische Maschine herstellt oder verwendet, von entscheidender Bedeutung, Methoden zur Verringerung der Kernverluste zu finden. Dies gilt insbesondere dann, wenn Sie einen hohen Wirkungsgrad für Ihren Motor anstreben.

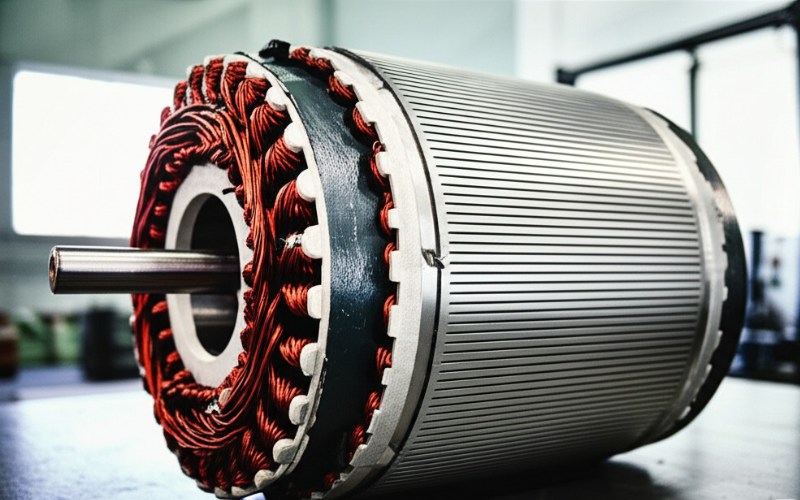

Wir verwenden Lamellen in einem Motor in erster Linie, um eine Komponente des Kernverlustes zu bekämpfen: den Wirbelstromverlust. Stellen Sie sich vor, der Stator eines Motors bestünde aus einem massiven Stück Eisen. Wenn sich das elektromagnetische Feld im Inneren des Motors verändert (was es ständig tut, wenn er läuft), erzeugt es Wirbelströme in diesem massiven Eisen. Das sind die Wirbelströme. Stellen Sie sich diese als kleine Strudel elektrischer Energie vor. Sie verrichten keine nützliche Arbeit. Sie wirbeln nur im Inneren des Eisens herum und erzeugen Wärme. Die Lamination ist eine kreative Technik, um diese zu stoppen.

Ein Blech ist einfach ein extrem dünnes Elektrostahlblech. Um einen Statorkern herzustellen, stapeln wir viele dieser dünnen Bleche aufeinander. Das Wichtigste ist, dass sich zwischen jedem Blech ein winziges Stück Isolierung befindet. Diese Isolierung trennt die Bahnen für diese großen, ineffizienten Wirbelströme. Anstelle von großen Strudeln, die viele Wirbelstromverluste verursachen, erhält man also viel, viel kleinere. Diese kleinen Wirbel verursachen viel weniger Schwierigkeiten und viel weniger Wirbelstromwärme. Dies ist eine sehr gängige Art, den Stator in zahlreichen Elektromotoren zu bauen. Die Art der Lamellen selbst ist entscheidend dafür, wie gut dies funktioniert.

Konventionell Stahllaminierung ist ziemlich gut darin, die Wirbelstromverluste in einem Induktionsmotor zu verringern. Durch die Verwendung dünner Bleche aus speziellem Elektrostahl machen wir es diesen großen Wirbelströmen wirklich schwer, zu fließen. Dies ist ein großer Gewinn für die Reduzierung einer Komponente des Kernverlustes. Was die Hystereseverluste angeht, ist die Art des Elektrostahls, der für die Lamellen verwendet wird, von Bedeutung. Einige Stähle sind so beschaffen, dass ihre winzigen magnetischen Domänen die Richtung besonders schnell wechseln können. Dies bedeutet einen viel geringeren Widerstand und damit auch einen viel geringeren Hystereseverlust.

Dennoch ist die Laminierung nicht die perfekte Lösung für alle Kernverluste. Es gibt immer noch einen gewissen Hystereseverlust im Elektrostahl selbst, unabhängig davon, wie gut er ist. Und wenn die Lamellen nicht vollständig voreinander geschützt sind oder die Koax-Montage beschädigt wird, können Wirbelströme immer noch Wege finden, um zu fließen und Probleme zu verursachen. Ein weiterer wichtiger Aspekt des Laminierens ist, dass der magnetische Fluss (die Magnetkraft) hauptsächlich entlang der ebenen Fläche der Laminierbleche fließen möchte. Dies kann einige Motorauslegungen einschränken, vor allem, wenn Sie komplexe Magnetflusspfade benötigen, die in alle Richtungen verlaufen. Diese laminierten Stahlkerne finden sich heute in mehreren MRM-Geräten.

Kommen wir nun zu den weichmagnetischen Verbundwerkstoffen oder SMCs. Dies ist eine neuere Art von magnetischem Material für Motoren. Sie unterscheiden sich ziemlich von den herkömmlichen laminierten Stahlblechen, die wir gerade besprochen haben. Stellen Sie sich SMC-Materialien so vor, als bestünden sie aus zig winzigen Eisenpartikeln. Jedes dieser winzigen Eisenpartikel ist mit einer hauchdünnen Schicht aus elektrischer Isolierung überzogen. Danach werden alle diese Schichten sehr, sehr fest zusammengepresst. Sie werden in eine Form gepresst und schimmeln, um eine feste Form zu erhalten, wie ein Statorkern für einen Motor. Dieses Verfahren trägt dazu bei, eine gute Dichte zu erreichen.

Die Menschen waren sehr begeistert von den Möglichkeiten. Da jedes kleine Bit von seinen Nachbarn abgeschirmt ist, sind SMCs natürlich fantastisch im Unterbinden dieser Wirbelströme. Der Wirbelstromverlust kann in einem SMC-Kern sehr gering sein, insbesondere wenn der Motor mit hohen Geschwindigkeiten oder hohen Frequenzen läuft. Dies eröffnet ganz neue Möglichkeiten für die Auslegung von Motoren, insbesondere für fortschrittliche Motoren, die anders funktionieren müssen als ältere Motoren. Diese Verbundwerkstoffe ermöglichen völlig neue Überlegungen zur Herstellung eines magnetischen Bauteils einer elektrischen Maschine. Die Anwendung von SMC nimmt zu.

SMC-Materialien bewältigen die Hystereseverluste in einem Induktionsmotor auf verschiedene Weise, und zwar etwas anders. Die Eisenpartikel, die zur Herstellung von weichmagnetischen Verbundwerkstoffen (SMC) verwendet werden, sind so gewählt, dass sie magnetisch "weich" sind. Das bedeutet, dass ihre innere magnetische Richtung viel leichter hin und her kippen kann. Wenn sie sich leichter umkehren lassen, ist der Hystereseverlust geringer. Das ist das Tolle daran. Bei der Herstellung von SMCs werden diese Partikel jedoch mit viel Druck zusammengedrückt. Dieses Pressen kann den winzigen Partikeln oft ein wenig Stress und Unruhe zufügen. Dieser Stress kann bedauerlicherweise den Hystereseverlust etwas erhöhen.

Wenn es also um Hystereseverluste geht, ist es oft ein Kompromiss mit SMC-Materialien. Die sehr kleinen Abmessungen und die Isolierung eignen sich hervorragend zur Verringerung des Gesamteisenverlusts, insbesondere der Wirbelstromverlustkomponente. Allerdings ist die Dichte eines SMC-Kerns im Allgemeinen etwas geringer als die eines Kerns aus starken Elektrostahlblechen. Diese geringere Dichte kann bedeuten, dass die magnetische Leistung nicht so stark ist. Möglicherweise benötigen Sie etwas mehr SMC-Material, um die gleiche Menge an magnetischer Leistung zu übertragen. Dies kann sich indirekt auf das Bild der Hystereseverluste auswirken. Ein optimaler Entwurf für den Motor muss diese Faktoren ausgleichen. Konstrukteure verwenden üblicherweise Computerwerkzeuge wie FEA (Finite-Elemente-Analyse), um dies zu untersuchen und die Wahl des Magnetmaterials zu optimieren.

Wenn wir einen direkten Vergleich zwischen SMC und Stahlblech für Induktionsmotoren anstellen, werden die Dinge sehr faszinierend. Bei zahlreichen einfachen Induktionsmotoren, die mit eher niedrigen Frequenzen arbeiten (wie die 50 oder 60 Mal pro Sekunde aus der Steckdose), hat das gute alte Elektroblech in der Regel die Nase vorn, wenn wir nur den Hystereseverlust betrachten. Das spezielle Elektroband, das für die Laminierung verwendet wird, ist extrem raffiniert und so verarbeitet, dass es bei diesen Geschwindigkeiten einen sehr geringen Hystereseverlust aufweist. SMCs hingegen haben die Tendenz, ihre größten Vorteile bei höheren Betriebsgeschwindigkeiten zu entfalten. Das liegt daran, dass ihre Stärke darin besteht, die Wirbelstromverluste, die bei hohen Geschwindigkeiten zu einem erheblichen Problem werden, erheblich zu verringern.

Die beste Wahl in diesem Vergleich hängt also wirklich von dem jeweiligen Induktionsmotor und seiner Verwendung ab. Bei mehreren typischen Induktionsmotoren ändern sich die Magnetfelder im Stator mit einer so genannten Netzfrequenz. Bei diesen relativ niedrigen Drehzahlen kann der Hystereseverlust, der Teil des gesamten Kernverlustes ist, sehr viel größer sein als der Wirbelstromverlust, insbesondere wenn das Stahlblechpaket gut verarbeitet ist. In diesen Fällen könnte der weichmagnetische Verbundwerkstoff tatsächlich einen etwas höheren Hystereseverlust aufweisen. Aber auch bei einigen speziellen Induktionsmotorenkonstruktionen oder bei Elektromotoren, die sich extrem schnell drehen müssen, könnten SMCs der Sieger sein. Oft wird in einem technischen Dokument eine umfassende vergleichende Bewertung für bestimmte Hersteller vorgenommen.

Das ist die große Frage, die sich jeder stellt: Kann SMC-Material den Gesamtverlust des Kerns in einem Motor stärker minimieren als laminierter Stahl? Die ehrliche Antwort lautet: "Es kommt darauf an." Weichmagnetische Verbundwerkstoffe (SMC) eignen sich hervorragend zur Verringerung von Wirbelstromverlusten. Wenn Ihr Motorlayout so ausgelegt ist, dass Wirbelstromverluste die Hauptursache für Schwierigkeiten sind, kann die Verwendung eines SMC-Kerns zu einem wesentlich geringeren Gesamtkernverlust führen. Dies ist häufig der Fall bei Hochgeschwindigkeits-Elektromotoren oder bei Elektromotoren, die sehr komplexe, dreidimensionale (3D) magnetische Flusspfade aufweisen. Dies sind Strecken, bei denen es schwierig ist, die üblichen ebenen Bleche effizient zu nutzen.

Wenn jedoch der Hystereseverlust die größere Komponente Ihres Kernverlustproblems ist (was bei Motoren mit niedrigeren Drehzahlen vorkommen kann), könnte modernes Elektrostahlblech immer noch die viel bessere Option für geringere Eisenverluste sein. Außerdem ist zu beachten, dass die Dichte von SMC normalerweise geringer ist als die von starkem Stahlblech. Dies kann dazu führen, dass die magnetische Leistung (wie viel Magnetkraft sie im Verhältnis zu ihrer Abmessung aufnehmen kann) etwas geringer ist, es sei denn, der Motor wurde sorgfältig dafür entwickelt. Man kann also normalerweise nicht einfach einen laminierten Stahlstator gegen einen SMC-Kern austauschen und dann auf Wunder hoffen. Sie müssen die gesamte Motorauslegung - einschließlich Stator und Rotor - für das von Ihnen gewählte Magnetmaterial optimieren. Die Verwendung von Simulationsergebnissen aus der Finite-Elemente-Analyse (FEA) ist im Folgenden entscheidend.

Ja, wie bei jeder Art von Produkt gibt es einige Punkte, auf die Sie achten müssen, wenn Sie die Verwendung von weichmagnetischem Verbundwerkstoff (SMC) in einem Induktionsmotorkern in Betracht ziehen. Ein entscheidender Faktor ist, dass SMC-Produkte im Allgemeinen einen geringeren Sättigungswert für die magnetische Flussdichte aufweisen als hochwertiges Elektroband. Das bedeutet, dass sie nicht so viel magnetische "Kraft" auf gleichem Raum transportieren können, bevor sie "voll" werden. Wenn Sie dies bei Ihrer Planung und Optimierung nicht berücksichtigen, könnte dies bedeuten, dass der Motor etwas größer sein muss oder nicht so leistungsstark ist. Die mechanische Festigkeit von SMC kann auch geringer sein als die von starkem Stahl, was bei einigen Motoranwendungen von Bedeutung sein kann.

Ein weiterer Punkt, den es zu berücksichtigen gilt, sind die Kosten und die Art und Weise, wie Sie die Teile herstellen. Während SMCs wirklich trendige und komplexe 3D-Formen für den Statorkern ermöglichen - was für bestimmte Motortopologien wie Axialfluss-Permanentmagnete (AFPM) oder Konstruktionen, die auf eine Minimierung der Drehmomentwelligkeit abzielen, ein großes Plus sein kann -, können das SMC-Produkt selbst und das Herstellungsverfahren für den SMC-Kern für einige Arten von Elektromotoren oder Produktionsmengen sehr viel teurer sein. Die geringere Dichte bedeutet außerdem, dass Sie möglicherweise etwas mehr SMC-Material nach Gewicht oder Volumen benötigen, um die gleiche magnetische Aufgabe zu erfüllen wie viel weniger Eisen in einem Stahlstator. Sie müssen das gesamte Layout und das Herstellungsverfahren überdenken. Die Zuverlässigkeit dieser neuen Werkstoffe und Herstellungsstrategien ist ebenfalls ein ständiger Untersuchungsgegenstand für die Effizienz von SMC.

Erstens sind SMCs bei der Herstellung hocheffizienter Hochgeschwindigkeits-Elektromotoren ein sehr starker Herausforderer. Ihre Fähigkeit, die Wirbelstromverluste bei hohen Frequenzen unglaublich gering zu halten, ist hier ein enormer Vorteil. Dies trägt zur Steigerung der Motorleistung bei. Zweitens ist der Einsatz von SMC eine hervorragende Idee, wenn Ihr Motor anspruchsvolle 3D-Magnetflusspfade erfordert - Formen, die mit Flachstahlblechen nur schwer oder umständlich zu realisieren sind. Dies ist häufig der Fall bei einigen Arten von Axialfluss-Permanentmagneten (AFPM), flussschaltenden Permanentmagneten (FSPM) oder speziellen Konzepten wie yokeless und fractional-slot Motoren. SMC-Motoren können diese einzigartigen Topologieoptionen ermöglichen.

Und wenn Sie innovative Fertigungsverfahren wie die additive Fertigung für Ihre magnetischen Komponenten entdecken, dann könnten SMC-ähnliche Verbundwerkstoffe ein wichtiger Bestandteil dieser Zukunft sein. Für die Auslegung von Permanentmagnet-Synchronmotoren oder sogar von bürstenlosen Gleichstrommotoren mit Permanentmagneten, bei denen Sie z. B. ein extrem niedriges Rastmoment oder ein gleichmäßiges Ausgangsdrehmoment (reduzierte Drehmomentwelligkeit) anstreben, bieten SMCs den Ingenieuren brandneue Gestaltungsmöglichkeiten für den Stator. Verwenden Sie stets leistungsstarke Computersysteme wie die Finite-Elemente-Analyse (FEA), um eine relative Bewertung auf der Grundlage Ihrer bestimmten Auslegungsparameter durchzuführen. Denken Sie an die Gesamtleistung des Geräts, die thermische Analyse des DUC, den Leistungsfaktor und seinen Einfluss auf den Wirkungsgrad des Motors. Es geht darum, die optimale Option für verschiedene Anwendungen zu finden, möglicherweise auch für einen Elektro-LKW, bei dem eine hohe Drehmomentdichte und Zuverlässigkeit entscheidend sind. Diese Untersuchung soll Ihnen bei dieser Entscheidung helfen. Die Ergebnisse zeigen, dass eine sorgfältige Auslegung und Optimierung entscheidend ist.