Lassen Sie Sino's Lamination Stacks Ihr Projekt verstärken!

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

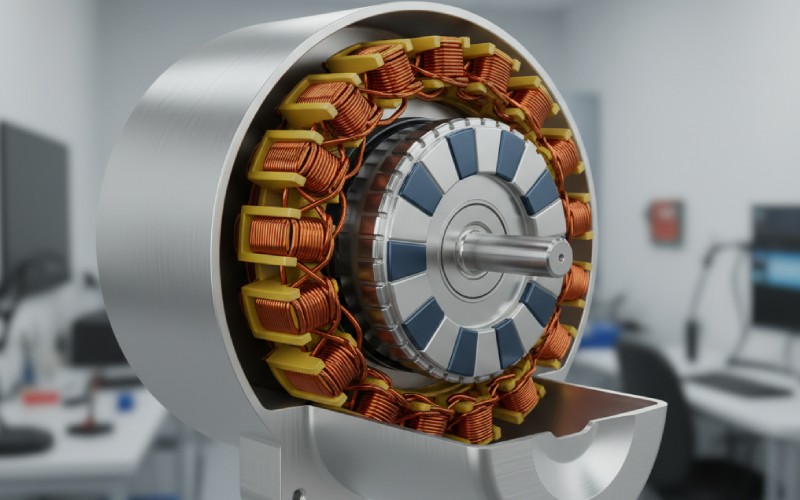

Wenn Ingenieure über Motoren streiten, sprechen sie gewöhnlich über Magnete, Kupferfüllung oder Umrichtertricks. Aber im Stillen, unter all dem, steckt eine sehr Die einfache Entscheidung steuert fast alles:

Wie viele Statornuten und wie viele Rotorpole verwenden Sie?

Die Kombination aus Nut und Pol entscheidet darüber, ob Ihr Motor ruhig brummt oder schreit, ob Ihre Magnete kühl laufen oder kochen und ob Ihre Maschine einfach herzustellen ist oder ein Alptraum. Neuere Forschungen kommen immer wieder zu demselben Ergebnis: Die Wahl des Steckplatzes und der Pole ist die erste Entscheidung, die Sie richtig treffen sollten.insbesondere bei modernen FSCW-Maschinen (fractional-slot concentrated winding).

Legen wir die Terminologie für eine 3-Phasen-Maschine fest (das meiste, was folgt, lässt sich leicht verallgemeinern):

q) - das Schlüsselverhältnis:[ q = \frac{Q}{m \cdot 2p} \quad \text{(mit } m = 3 \text{ für eine 3-Phasen-Maschine)} ]

Diese eine Nummer, qsagt Ihnen, ob Ihre Wicklung "integral-slot" (ganzzahlig) ist. q) oder "fractional-slot" (nicht-ganzzahlig) q). Fractional-Slot-Concentrated-Winding-Maschinen (FSCW), die heute in Elektrofahrzeugen, in der Luft- und Raumfahrt und in Generatoren eingesetzt werden, wählen absichtlich q < 1 für hohe Drehmomentdichte und kurze Endwindungen.

Historisch gesehen begannen die großen Industriemotoren mit Integral-Nut verteilte Wicklungen:

q = 36 / (3-4) = 3Dann kamen PM-Maschinen mit hoher Polzahl und Direktantriebsanwendungen auf. Um Kupfer kurz zu halten und die Wicklung zu vereinfachen, gingen die Entwickler zu fractional-slot concentrated windings (FSCW) wobei jeder Zahn eine konzentrierte Spule trägt und q ist gebrochen.

Das war nicht nur eine gewundene Modeänderung - Sie hat die Auswahl von Schlitz-/Polpaaren grundlegend verändert.. Anstelle von "was auch immer eine schöne verteilte Wicklung ergibt", zielen Sie jetzt:

q:q ≥ 2 → "klassische" verteilte Wicklung (z. B. 36/4): gleichmäßiges Drehmoment, aber mehr Kupferlänge und komplexere Wicklung.1 ≤ q < 2 → kompakt verteilt oder halbkonzentriert; wird häufig in industriellen PMSMs verwendet.0.25 ≤ q < 1 → gebrochener Schlitz konzentriert; dominiert bei modernen hochpoligen PM-Maschinen und Radnabenmotoren.q < 0.25 → extrem gebrochen; in der Regel zu viele Pole für die Anzahl der Steckplätze, was zu starken Störungen führt, es sei denn, sie sind sehr sorgfältig ausgelegt.

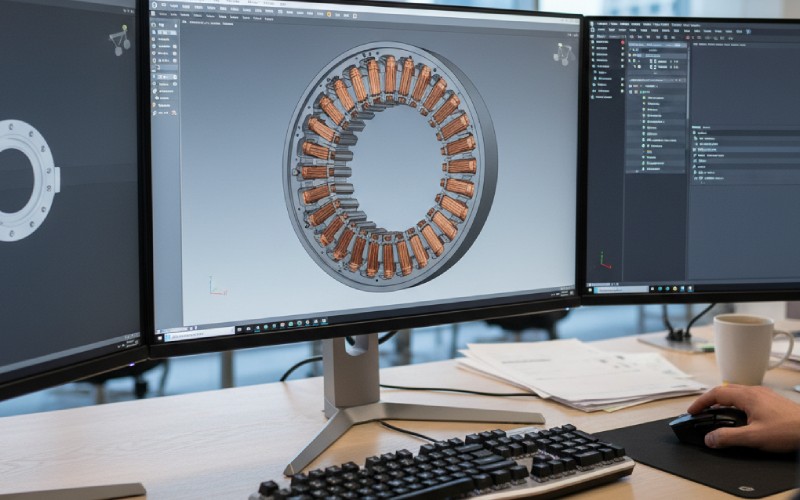

Sobald Sie Q und 2p gewählt haben, ist Ihr Statorgeometrie Raum kollabiert auf eine geringere Anzahl realisierbarer Optionen zu reduzieren:

q innerhalb eines komfortablen Bereichs (≈0,25-3) für meinen Herstellungs- und Wicklungstyp?"Ändern Sie die Schlitz/Pol-Kombination und Sie ändern die die gesamte Arbeit des RotorsWie er den Fluss überträgt, wie die Magnete dimensioniert und angeordnet sind und welche Oberwellen auf die Magnete und die Welle treffen.

Für oberflächenmontierte PMSMs und SPM-MaschinenJüngste vergleichende Studien zeigen, dass die Wahl der Pole/Schlitze einen starken Einfluss hat:

Für Innenraum-PM (IPM) oder Abneigung Maschinen bestimmt dasselbe Schlitz-/Polpaar, wo Sie Flussbarrieren anbringen können und wie gut Ihre d- und q-Achsen-Induktivitäten getrennt sind - entscheidend für die Feldschwächung.

Nachfolgend finden Sie eine praktischer Schnappschuss 10 gängige oder anschauliche Nut/Pol-Kombinationen für Drehstrommotoren. Dies sind keine "Gut-gegen-Schlecht"-Etiketten - sie sind Ausgangspunkte, um darüber nachzudenken, wie Stator- und Rotorauswahl miteinander verbunden sind.

qwird für 3-Phasen berechnet (m = 3):q = Q / (3-2p)

| # | Schlitze / Pole (Q / 2p) | q (Schlitze / Pol / Phase) | Wicklungstyp (typisch) | Typischer Anwendungsgeschmack | Auswirkungen auf den Stator | Auswirkungen des Rotors |

|---|---|---|---|---|---|---|

| 1 | 36 / 4 | 3.0 | Integral, verteilt | Klassische industrielle Induktion/PMSM | Viele kleine Schlitze, sinusförmiges MMF, geringe Drehmomentwelligkeit, ausgezeichneter Wirkungsgrad; komplexere Wicklung und längere Endwindungen | Wenige Pole → hohe Grundgeschwindigkeit; geringes Rastmoment; Magnete (falls PM) können breit und robust sein |

| 2 | 12 / 4 | 1.0 | Integral / halb-verteilt | Kompakte Mehrzweck-PMSM | Einfachere Laminierung, angemessene MMF-Qualität; guter Kompromiss, wenn Sie weniger Schlitze wünschen | 4-poliger Rotor, einfache Magnetisierung; gut geeignet für mittlere Drehzahlen und kostensensitive Designs |

| 3 | 9 / 8 | 0.375 | fraktioniert, konzentriert | Kleine BLDCs, Ventilatoren, Hobby-Drohnen; intensiv untersuchte 8p9s-Familie | Sehr wenige Schlitze → breite Zähne; leicht zu wickelnde Zahnspulen, aber höheres Risiko der Sättigung und weniger Freiheitsgrade für die Formung von Oberwellen | Hohe Polzahl für eine so niedrige Schlitzzahl; kann eine hohe Drehmomentdichte erreichen, aber Drehmomentwelligkeit und akustische Geräusche können erheblich sein, wenn sie nicht gemildert werden |

| 4 | 12 / 8 | 0.5 | fraktioniert, konzentriert | Servomotoren, Pumpen, Kompaktantriebe | Mehr Schlitze als 9/8 → engere Zähne, bessere Kontrolle der Oberwellen; Einsetzen der Spule weiterhin einfach | 8-poliger Rotor bietet ein höheres Drehmoment bei niedrigerer Drehzahl als ein 4-poliger; Cogging ist durch die Wahl der Schlitze/Pole und eine moderate Schräglage beherrschbar |

| 5 | 12 / 10 | 0.4 | fraktioniert, konzentriert | Leistungsstarke PMSMs, Direktantrieb, einige EV-Hilfseinrichtungen; 12s/10p ist ein "modernes Arbeitspferd". | Hohe Flexibilität bei der Zahnformung und Schlitzöffnung; guter Kompromiss zwischen Schlitzanzahl und Herstellbarkeit | 10 Pole → starkes Drehmoment bei niedriger Drehzahl; hohe Rastfrequenz, die eine geringe Rastamplitude bei richtigem Polbogen und Kerbung ermöglicht |

| 6 | 18 / 16 | 0.375 | fraktioniert, konzentriert | SPM/IPM mit höherem Drehmoment für Robotik oder Traktion | Mehr Zähne für eine bessere Flussverteilung und einen besseren Wärmepfad als 12-Nut-Familien; Spulenmuster immer noch überschaubar | 16 Pole ergeben eine hohe Drehmomentdichte; der Rotor erfordert eine sorgfältige Magnetsegmentierung und Polbogenkonstruktion, um Verluste und Restwelligkeit zu kontrollieren |

| 7 | 24 / 22 | ≈0.364 | fraktioniert, konzentriert | Luft- und Raumfahrt & kompakte Hochdrehmomentmaschinen | Dicht verzahnter Stator; ermöglicht raffinierte Anpassungen der Schlitzöffnung und möglicherweise Zahnkerben zur Einstellung des Rastmoments | 22-poliger Rotor mit bescheidenem Durchmesser → sehr hohes Drehmoment bei niedriger Drehzahl; mechanische Beanspruchung und Magnetverluste müssen sorgfältig analysiert werden |

| 8 | 27 / 22 | ≈0.409 | fraktioniert, konzentriert | Traktions- oder Generatorkonstruktionen, bei denen die Wiederverwendung von Lamellen zu einer ungeraden Anzahl von Schlitzen führt | Leicht "asymmetrisches" Gefühl im Vergleich zu 24/22; ergibt ungewöhnliche Phasenbandmuster, die bei bestimmten harmonischen Zielen helfen können | Ähnliche Drehmomentvorteile wie bei 24/22, aber komplexere Optimierung der Magnetanordnung und des Polbogens, die oft gewählt wird, wenn man einen 27-Nut-Stator erbt |

| 9 | 36 / 30 | 0.4 | fraktioniert, konzentriert | Großer PM-Direktantrieb (Wind, Radnabe, große Robotik) | Viele Schlitze → gute Kontrolle der Radialkräfte und des Wärmewegs; die Spulenenden sind noch relativ kurz, wenn Zahnspulen verwendet werden | Der 30-polige Rotor bietet ein sehr hohes Drehmoment bei niedrigen Drehzahlen; mechanische Integrität und Magnethalterung sind entscheidende Konstruktionsfaktoren |

| 10 | 48 / 40 | 0.4 | fraktioniert, konzentriert | Große langsam laufende Generatoren und Direktantriebssysteme | Noch körnigere Zahnstruktur; ideal für die Wellenformung, aber teurere Laminate | 40 Pole → extremes Drehmoment bei niedrigen Drehzahlen; Finite-Elemente-Analyse ist unerlässlich, um Verluste, Sättigung und Vibrationen in den Griff zu bekommen |

Das große Ganze: Wenn Sie von (36/4) zu (48/40) rutschen, tauschen Sie Geschwindigkeit gegen Drehmoment und "schöne Sinuswellen" gegen kompakte Maschinen mit hoher Polzahl, die eine sorgfältige harmonische und mechanische Kontrolle erfordern.

In zahlreichen wissenschaftlichen Arbeiten wurde versucht, die Frage "Welches ist das beste Schlitz-/Polpaar?" für verschiedene Maschinentypen zu beantworten. Die ehrliche Zusammenfassung lautet: das hängt von Ihren Prioritäten ab - aber dort sind Muster.

Die wichtigsten Erkenntnisse aus der jüngsten Literatur über PM-Maschinen mit konzentrierten Wicklungen:

Qs = 9 + 6k mit p = Qs ± 1 (einschließlich 9/8) können eine sehr hohe Drehmomentwelligkeit und unausgewogene Magnetkräfte aufweisen, wenn sie nicht sorgfältig abgeschwächt werden.q > 0.25.q zwischen ~0,3 und 0,7 wenn Sie kompakte FSCW-Designs wünschen.Hier ist ein Menschenfreundlich wie man eine Nut/Pol-Kombination für einen neuen Motor auswählt, die das widerspiegelt, was High-End-Forschung und echte Designbüros tatsächlich tun.

q und lehnen Sie schnell alles ab, was außerhalb Ihrer Komfortzone liegt.Wenn wir "Motor Core 10" als die zehnte wesentliche Designentscheidung betrachten, gehören die Nut/Pol-Kombinationen wahrscheinlich zu den drei wichtigsten. Alles andere - die Qualität der Magnete, die Raffinesse der Umrichter, die Kühlung - baut auf dieser Grundlage auf.

Wenn also das nächste Mal in einem Datenblatt beiläufig steht "12 Schlitze, 10-polig"nicken Sie nicht einfach und gehen Sie weiter. Halten Sie inne und fragen Sie:

Sobald Sie anfangen, Schlitz/Pol-Kombinationen als Gestaltungshebel statt nur Zahlenwird es Ihnen viel leichter fallen, Ihre Konkurrenten auszustechen - und bessere, fundiertere Gespräche mit Ihren Kunden zu führen. Laminierungsanbieter und Motorenhersteller.