Lassen Sie Sino's Lamination Stacks Ihr Projekt verstärken!

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

Der Taycan-Motor ist nicht mehr das leistungsstärkste Aggregat auf dem Markt. Er ist etwas, das für Konstrukteure nützlicher ist: ein sehr schneller, sehr kompakter 800-Volt-Antrieb der ersten Generation, der zeigt, wo Porsche Kompromisse eingegangen ist, wo es sich geweigert hat, und wie ein echter OEM Simulationen, Fertigungswerkzeuge und Garantieanwälte in einem einzigen rotierenden Metallteil unter einen Hut bringt.

Auf dem Papier wirkt der Heckmotor des Taycan neben neuerer 900-Volt-Hardware fast bescheiden. In der Forschungsliteratur werden für die Porsche-Einheit etwa 350 kW aus rund 47 kg aktiven Teilen angegeben, was etwa 7–8 kW/kg entspricht. Der 900-Volt-Motor von Lucid leistet fast 500 kW aus etwa 34 kg, also mehr als 14 kW/kg.

Diese Lücke lässt sich nicht nur mit cleveren Magnettricks schließen. Sie spiegelt die angestrebten Anwendungsfälle und die Risikobereitschaft wider. Der Taycan benötigte eine wiederholbare Leistung mit der Haltbarkeit einer Premiummarke und verwendete einen brandneuen 800-Volt-Stack und Hairpin-Statoren, die in der Serienproduktion noch relativ neu waren. Porsche entschied sich für eine hohe Leistungsdichte pro Liter Gehäuse und nicht um jeden Preis für eine Rekordleistung pro Kilogramm. In den offiziellen Unterlagen wird betont, dass die vorderen und hinteren Antriebsmodule dank aggressiver Schlitzfüllung und kompakter Bauweise eine klassenführende kW-Leistung pro Liter erreichen.

Für Designer ist die erste Lektion unangenehm. Die Leistungsdichte wird mindestens auf drei Achsen gleichzeitig angegeben: pro Liter, pro Kilogramm und pro Minute Dauerleistung. Der Taycan optimiert leise die erste und dritte Achse und lässt die zweite etwas zurückfallen. Das ist ein sinnvolles Vorgehen, wenn Ihre Kunden mehr Wert auf schnelle Rundenzeiten legen als auf die Motorleistung. Wenn Sie den Taycan blind kopieren und gleichzeitig die spezifische Leistung im Stil von Lucid anstreben, werden Sie nur die Nachteile beider Ansätze haben.

Bevor Sie also ein CAD-Modell öffnen, notieren Sie sich, welche Dichte Ihnen tatsächlich wichtig ist. Akzeptieren Sie dann, dass sich die anderen in die falsche Richtung bewegen werden. Der Taycan zeigt, dass dies kein Versagen ist, sondern nur eine bewusste Entscheidung.

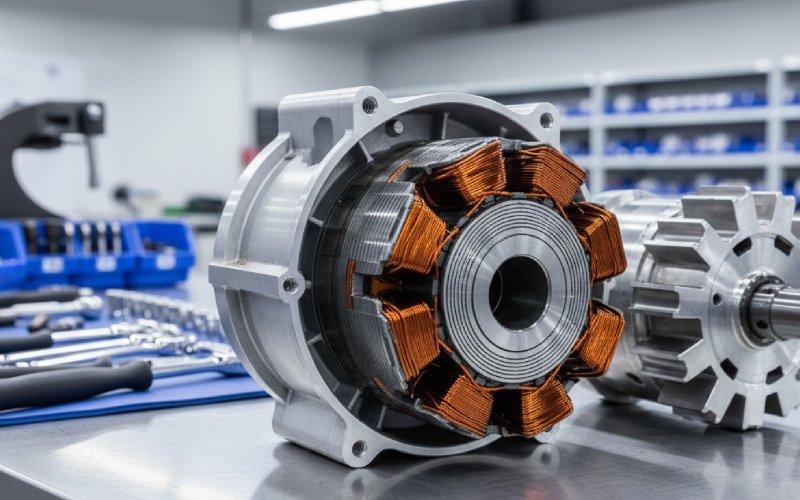

Die wichtigste Designänderung beim Taycan-Motor ist offensichtlich: rechteckige Kupferhaarnadeln im Stator anstelle von Runddraht. Laut Porsche-eigenen Angaben steigt der Kupferanteil bei gleichem Statorvolumen von etwa 40 Prozent bei herkömmlichen Wicklungen auf knapp 70 Prozent bei Haarnadeln. Das ist ein enormer Gewinn, denn eine Steigerung um mehr als 20 Prozentpunkte allein durch eine Änderung der Geometrie ist selten.

Aber Hairpin ist nicht „freies Drehmoment im Austausch gegen etwas Werkzeug“. Öffentliche Artikel über Wickeltechnologie und wissenschaftliche Arbeiten zu Hairpin-Maschinen wiederholen immer wieder dieselbe Warnung: Sobald man so viel Kupfer in die Schlitze packt, werden Wechselstromverluste, Isolationsbelastung und Verbindungsqualität zu den begrenzenden Faktoren anstelle der Schlitzausnutzung.

Der Taycan-Stator befindet sich genau in dieser Spannungszone. Hohe Füllung, sehr guter thermischer Kontakt von flachen Leitern zum Lamellen, einen Wassermantel an der Außenseite und dann die unangenehmen Teile: lasergeschweißte Verbindungen an jedem Haarnadelende, komplexe Sammelschienen-Geometrien und 800-Volt-Spannungen, die auf das Ganze einwirken. In der offiziellen Darstellung werden Effizienz- und Kühlungsvorteile hervorgehoben, aber Kommentare zum Teardown deuten auch auf Herstellungskosten und Prozesskomplexität hin, die in zukünftigen Generationen reduziert werden sollen.

Wenn Sie heute eine Wicklungsmethode festlegen, empfiehlt Taycan drei praktische Regeln. Erstens: Behandeln Sie Hairpin als eine funktionsübergreifende Entscheidung in den Bereichen Elektrotechnik, Thermik, Verfahrenstechnik und Kostenplanung und nicht als eine späte „Leistungsoption“. Zweitens: Setzen Sie sich für die Industrialisierung der Verbindung und der damit verbundenen Qualitätssicherung ein, denn ein Haarnadel-Stator ist nur so gut wie die Wiederholbarkeit seiner Schweißnähte. Drittens: Entwerfen Sie Ihre Isolierungs- und Kriechwegstrategie von Anfang an für Ihre zukünftige Spannung und nicht nur für das aktuelle Modelljahr, denn die Umstellung einer Haarnadelmaschine von 400 auf 800 Volt ist keine einfache Skalierungsübung.

Der Taycan zeigt eine mit Sicherheitsmarge durchgeführte Haarnadelkurve. Neuere Motoren aus China und Kalifornien setzen stärker auf die Minderung von Wechselstromverlusten, segmentierte Leiter und fortschrittlichere Kühlsysteme, um einen Teil der Nachteile auszugleichen. Designer, die dies lesen, befinden sich wahrscheinlich in einer unangenehmen Zwischenposition. Genau dort befand sich der Taycan im Jahr 2019.

Die Marketingbotschaft ist einfach: 800-Volt-Batterie, geringerer Strom, dünnere Kabel, schnelleres Laden. Die Berechnungen in aktuellen Analysen sind ebenso eindeutig: Bei einer Gleichstrom-Ladeleistung von etwa 250–270 kW benötigt ein 800-Volt-System etwa 350–380 A, während ein 400-Volt-Akku mehr als 600 A verbrauchen würde. Der Joule-Verlust steigt quadratisch mit dem Strom, sodass die thermische Belastung stark sinkt.

Motorkonstrukteure leben jedoch nicht im Marketing. Eine höhere Spannung verlagert die Probleme auf die Isolationskonstruktion, die Abstände, das Teilentladungsmanagement und die elektromagnetische Verträglichkeit. Technische Abhandlungen über Hochspannungswicklungen weisen darauf hin, dass bei Maschinen mit 800 Volt und mehr die Anzahl der Serienwindungen erhöht und die Isolationsstapel überdacht werden müssen. Man kann nicht einfach die Gleichstromzwischenkreisspannung auf demselben Stator verdoppeln, ohne irgendwo einen Preis dafür zu zahlen.

Die Lösung von Porsche verbindet alles miteinander. Die rechteckigen Leiter des Haarnadelstators sitzen in genau definierten Schlitzen mit guter geometrischer Kontrolle, wodurch die Isolationsdicke und Kriechstrecken leichter zu definieren sind. Der pulsgesteuerte Wechselrichter befindet sich direkt auf dem Antriebsmodul in einer „Balkon”-Anordnung an der Hinterachse, wodurch die Wechselstrompfadlängen kurz gehalten werden und Porsche die gesamte Motor-Wechselrichter-Baugruppe als ein 800-Volt-Isolationsobjekt behandeln kann. Gleichzeitig sind die Resolver-Rückmeldung und die Wechselrichtersteuerung so genau aufeinander abgestimmt, dass der Synchronbetrieb, die Feldschwächung und die Rekuperation über den gesamten Spannungsbereich hinweg akzeptabel funktionieren.

Für Konstrukteure lautet die wichtigste Erkenntnis, dass die elektrische Baugruppe als Einheit konzipiert werden muss. Die Geometrie der Statorschlitze, der Lack, die Verlegung der Sammelschienen, das Layout des Zwischenkreises und die Verpackung des Wechselrichters müssen in denselben Konstruktionszyklus einbezogen werden. Der Taycan hat dies bei 800 Volt geschafft, während die meisten Konkurrenten noch bei 400 Volt lagen. Das Unternehmen zahlte dafür mit der Komplexität der frühen Generation, aber es hat die Hürde der Systemtechnik genommen.

Es ist sehr verlockend, es andersherum zu machen: Motorenteam hier, Wechselrichterlieferant dort, Batterie woanders, und am Ende fügt jemand alles zusammen. Der Taycan-Motor spricht mit seinem eng integrierten Modul und den sehr kurzen 3-Phasen-Pfaden leise dagegen.

Die Demontagearbeiten und unabhängigen Kommentare zum Taycan kommen immer wieder auf ein Thema zurück: Dieses Auto verfügt über ein sehr komplexes Kühlsystem. Mehrere Kreisläufe, zusätzliche Kühler und zahlreiche Schläuche unter dem Boden dienen der Temperaturregelung von Batterie und Motor bei Dauerbetrieb.

Auf der Motorseite kombiniert Porsche den üblichen Wassermantel um den Stator mit einer Öl-Endbesprühung an den Haarnadelüberhängen, eine Methode, die mittlerweile bei EV-Motoren mit hoher Dichte üblich ist. Das Öl entzieht den Kupferenden Wärme und leitet diese dann in den wassergekühlten Kreislauf ab. In einer Technologiebeschreibung, die den Taycan als Beispiel heranzieht, wird darauf hingewiesen, dass viele OEMs mittlerweile einen zusätzlichen Kühler und eine zusätzliche Pumpe hinzufügen, um dieses Sprühsystem zu unterstützen und die Schlitz-Temperaturen unter Kontrolle zu halten.

Aus rein leistungsbezogener Sicht ist das die richtige Entscheidung. Haarnadelstatoren mit einer Kupferfüllung von fast 70 Prozent verfügen über eine hervorragende Wärmeleitung zu den Lamellen, aber die heißesten Bereiche befinden sich an den Endwicklungen, wo sich der Strom staut und lokale Wechselstromverluste auftreten. Öl an diesen Stellen sorgt für eine kontinuierliche Leistung und wiederholbare Fahrleistung in einem Auto, das über zwei Tonnen wiegt.

Aus Sicht des Systems und der Kosten ist dies nachteilig. Mehr Komponenten, mehr potenzielle Leckstellen, mehr Kalibrierungsaufwand und eine höhere Komplexität der Wartung. Alternative Ansätze wie die Direktleitungs-Verkapselung versuchen, eine ähnliche thermische Leistung mit passiven Harzpfaden anstelle von aktivem Ölspray zu erreichen, und versprechen erhebliche Kosteneinsparungen pro Motor.

So wird der Taycan zu einer Fallstudie für das Designprinzip „Jetzt für Kühlung bezahlen, später vereinfachen“. Wenn Sie sich noch in einer frühen Phase Ihrer EV-Plattform befinden, entscheiden Sie sich möglicherweise für Komplexität, um die thermische Marge und die Glaubwürdigkeit Ihrer Marke zu sichern, mit dem mittelfristigen Plan, diesen Kreislauf durch passivere Methoden zu ersetzen, sobald Ihr Verständnis für Arbeitszyklen und Ausfallmodi ausgereift ist. Wichtig ist, ehrlich zu sein, dass Sie mit der Installation von Rohrleitungen Wissen erwerben. Porsche hat dies eindeutig getan.

Die Taycan-Antriebsmodule zeichnen sich nicht nur durch ihren Inhalt aus, sondern auch durch ihre Position. In den technischen Hinweisen von Porsche wird betont, dass die Vorderachseinheit eine koaxiale Anordnung von Motor, Getriebe und Achswellen verwendet, um den Längsraum zu minimieren, während beim Hinterachsmodul das Zweiganggetriebe und der Motor parallel zur Achse angeordnet sind und der Wechselrichter darüber in einer „Balkonposition” montiert ist.

Es geht nicht nur darum, einen Kofferraum einzubauen. Durch die Integration des Wechselrichters in das Modul wird die Hochstromverkabelung vereinfacht, die Phasenkabel werden verkürzt und Ingenieure können NVH, Dichtungen und thermische Schnittstellen einheitlich behandeln. Das bedeutet auch, dass der Motor als Teil eines größeren Produkts entsteht: einer versiegelten Antriebseinheit mit spezifischen Befestigungspunkten, Crash-Belastungen und akustischen Zielvorgaben.

Für Designer, die isoliert an Motoren arbeiten, ist dies eine stille Warnung. Ihr Motor ist selten nur ein Motor. Er ist ein mechanischer, kühlender und elektrischer Knotenpunkt in einer größeren Baugruppe, die als Modul bewertet wird. Porsche gibt ausdrücklich die kW pro Liter der gesamten Antriebseinheit an, nicht nur die der E-Maschine. Auf diese Weise werden interne Gatekeeper Sie mit Hardware der Taycan-Klasse vergleichen.

Der Taycan zeigt auch die Kosten dieser Integration. Die Wartungsfreundlichkeit ist schwieriger; jeder Fehler im Motor oder Getriebe kann den Austausch des gesamten Moduls erforderlich machen. Aber NVH und Crash-Robustheit sind leichter zu kontrollieren, wenn die wichtigsten Komponenten als ein abgestimmtes Paket vom gleichen Designteam geliefert werden.

All dies lässt sich in einer kleinen Reihe von Designachsen zusammenfassen. Die folgende Tabelle ist kein vollständiges Datenblatt, sondern eine Zusammenfassung dessen, was der Taycan in jeder Achse leistet und was ein Designer kopieren, hinterfragen oder umkehren könnte. Sie kombiniert offizielle Informationen von Porsche, unabhängige Erkenntnisse aus Demontagen und aktuelle Forschungsergebnisse, in denen der Taycan mit neueren 800- bis 900-Volt-Plattformen verglichen wird.

| Designachse | Taycan-Auswahl (vereinfacht) | Wichtige Erkenntnisse für Konstrukteure von Motoren/Elektrofahrzeugen |

|---|---|---|

| Priorität der Leistungsdichte | Sehr hohe Leistung pro Liter auf Modulebene; moderate Leistung pro Kilogramm aktiver Teile im Vergleich zu den neuesten 900-V-Motoren. | Entscheiden Sie, welche Dichte für Ihren Anwendungsfall wirklich wichtig ist, gestalten Sie entsprechend und akzeptieren Sie, dass die anderen im Vergleich schlechter aussehen werden. |

| Wickeltechnik | Rechteckiger Draht-Haarnadel mit ~70%-Kupferfüllung, lasergeschweißten Verbindungen, komplexem Busbar-Layout. | Behandeln Sie Haarnadeln als eine Systementscheidung, bei der es um Wechselstromverluste, Schweißqualität und Isolierung geht, und nicht als nachträgliche Leistungsverbesserung. Investieren Sie frühzeitig in den Füge- und Qualitätssicherungsprozess. |

| Spannungsarchitektur | 800-V-Pack und 800-V-Motor-/Wechselrichter-Stack, wodurch Strom und Kabelmasse reduziert werden, was jedoch zu einer höheren Isolierung und einer komplexeren BMS führt. | Integrieren Sie Motor-, Wechselrichter- und Batteriekonstruktion; eine höhere Spannung ist nur dann von Vorteil, wenn die gesamte Kette – einschließlich der Schlitzisolierung und der Sammelschienen – dafür neu konstruiert wird. |

| Kühlungsstrategie | Wassermantel-Stator plus Ölnebel auf Haarnadel-Endwicklungen, unterstützt durch ein relativ komplexes Mehrschleifen-Kühlsystem mit zusätzlichen Kühlern. | Frühere Generationen mögen aggressive, komplexe Kühlsysteme rechtfertigen, um thermische Spielräume und den Ruf der Leistungsfähigkeit zu sichern. Planen Sie einen langfristigen Weg hin zu einfacheren, passiveren Lösungen, sobald sich Ihr Verständnis verbessert. |

| Modulverpackung | Hochintegrierte Antriebseinheiten: Motor, Getriebe und Wechselrichter als ein Modul mit kompakter Anordnung um beide Achsen herum. | Motoren sollten als Teile modularer Antriebseinheiten und nicht als eigenständige Komponenten konstruiert werden; die Vorteile in Bezug auf Verpackung, NVH und Verkabelung überwiegen in der Regel die Nachteile beim Service. |

| Leistungsphilosophie | Kontinuierliche Leistung mit starker Rekuperation, nicht nur kurze Beschleunigungswerte; Zweigang-Heckgetriebe zur Erweiterung des Effizienzbereichs. | Definieren Sie die Arbeitszyklen ehrlich. Wenn wiederholter Betrieb unter hoher Last wichtig ist, sollten Sie der kontinuierlichen Leistungsfähigkeit und thermischen Belastbarkeit Vorrang einräumen, auch wenn dies zu Lasten der Schlagzeilenzahlen geht. Die Entscheidung für oder gegen ein Getriebe sollte sich daraus ergeben, nicht aus Marketingtrends. |

Bis 2025 ist der Taycan-Motor nicht mehr absolut topaktuell. Chinesische und kalifornische Motoren erreichen höhere Geschwindigkeiten, verfügen über eine aggressivere Kühlung und eine höhere spezifische Leistung. Dennoch bleibt der Taycan eines der deutlichsten Beispiele dafür, wie man unter realen Einschränkungen und Markenrisiken ein völlig neues Hochleistungsantriebssystem auf den Markt bringt.

Wenn man den Showroom-Lärm beiseite lässt, bleiben nur wenige einfache Muster übrig. Ein hoher Kupferanteil und eine 800-Volt-Architektur sorgen für Leistung, aber nur, wenn man auf Isolierung und Wechselstromverluste achtet. Eine leistungsstarke Kühlung sorgt für eine kontinuierliche Leistung, aber man zahlt dafür mit Installationsaufwand und Kosten, bis man im nächsten Zyklus eine Vereinfachung vornehmen kann. Die Integration von Motor, Getriebe und Wechselrichter sorgt für ein kompaktes Paket und NVH-Qualität, allerdings auf Kosten der Wartungszugänglichkeit und Modularität.

Der Taycan-Motor ist eine Momentaufnahme eines bestimmten Punktes in diesem Kompromissbereich. Er ist nicht die einzig richtige Antwort, nicht einmal die beste Antwort, jetzt, da es spätere Hardware gibt, aber eine sehr ehrliche. Wenn Sie Ihr eigenes Gerät entwerfen, können Sie nichts falsch machen, wenn Sie sich Abschnitt für Abschnitt fragen: Würden wir hier denselben Kompromiss eingehen, mit dem, was wir heute wissen? Und wenn nicht, sind wir sicher, dass wir verstehen, warum Porsche dies getan hat?