Lassen Sie Sino's Lamination Stacks Ihr Projekt verstärken!

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

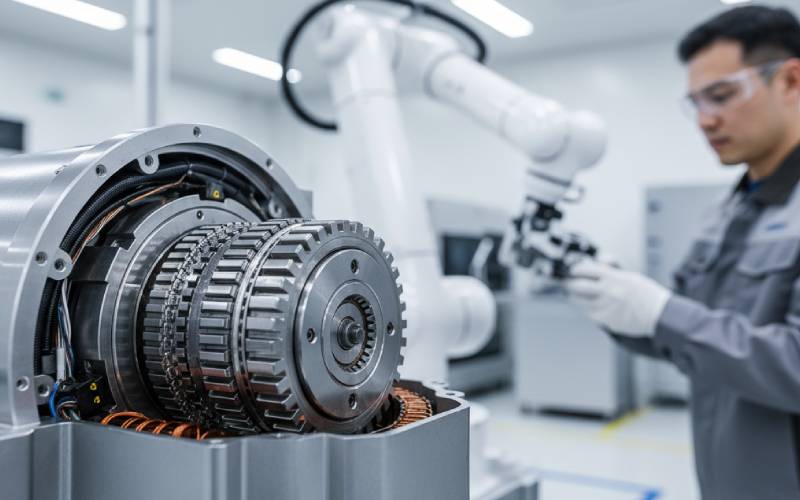

Wenn Sie einen Roboterarm dabei beobachten, wie er einen Chip auf einer Leiterplatte platziert, oder einen Cobot, der einem Menschen vorsichtig ein Teil übergibt, sehen Sie in Wirklichkeit einen Stapel sehr dünner Stahlbleche, die ihre Aufgabe perfekt erfüllen.

Diese Blätter - die Lamellenpaket im Inneren des Servomotors - in aller Ruhe entscheiden, ob sich Ihr Roboter seidig und sicher oder ruckartig und geräuschvollob Ihr Cobot-Gerät 10 Jahre lang kühl läuft oder sich in drei Jahren selbst kocht. Doch die meisten Diskussionen über Robotik und Cobots erwähnen sie kaum.

Dieser Artikel befasst sich mit der Behandlung von Laminatstapeln als erstklassiger Designhebel in der Robotik und bei Cobots, nicht eine Ware, die man am Ende des Projekts bestellt.

Servomotoren sind die Muskelfasern der Robotik: Sie sind kompakt, haben ein hohes Drehmoment und werden ständig von Feedback-Sensoren überwacht, um präzise Positionen und Geschwindigkeiten zu erreichen. Sie schließen den Regelkreis mit Encodern oder Resolvern, vergleichen die Soll- mit der Ist-Position und korrigieren in Echtzeit, weshalb sie in Robotern, CNC-Maschinen und Automatisierungslinien dominieren.

Bei Industrierobotern ist die Aufgabenstellung meist einfach: hohe Drehmomentdichte, Geschwindigkeit und Betriebszeit. Cobots sind jedoch mit zusätzlichen Einschränkungen verbunden: Rückfahreigenschaften, geringes Rastmoment, geringe Geräuschentwicklung und inhärente Sicherheit wenn ein Mensch dagegen stößt. Diese "weichen" Eigenschaften werden stark von dem beeinflusst, was im Inneren des Magnetkerns - dem Laminatstapel - geschieht, nicht nur von Ihrer Steuerungssoftware.

Die meisten Hochleistungs-Servomotoren basieren immer noch auf Elektrostahl Lamellen: Eisen mit niedrigem Kohlenstoffgehalt, legiert mit ~0,5-6,5% Silizium, ausgewählt für hohe Permeabilität und geringen Kernverlust. Diese Bleche sind in der Regel 0,1-1,0 mm dick, gestanzt oder geschnitten und dann mit einer Isolierung dazwischen gestapelt, um Wirbelströme zu verhindern.

Dünnere Blätter bedeuten geringerer Wirbelstromverlust bei hohen Schaltfrequenzen - ein zunehmend wichtiges Thema, da Servoantriebe höhere PWM-Frequenzen erreichen und Robotergelenke eine höhere Polzahl und Geschwindigkeit erreichen. Gleichzeitig treibt eine geringere Dicke die Kosten und die Fertigungskomplexität in die Höhe, weshalb sich seriöse Laminierungsanbieter intensiv mit Stanzwerkzeugen, Graten und Beschichtungen befassen.

| Design-Hebel | Typischer Bereich / Optionen | Was es für Robotik und Cobots bedeutet |

|---|---|---|

| Blechdicke | 0,1-1,0 mm (häufig 0,2-0,35 mm bei Hochleistungsmotoren) | Dünner = geringerer Wirbelstromverlust & kühlerer Betrieb; dicker = billiger & steifer |

| Siliziumgehalt in Stahl | ~0,5-6,5% Si | Höheres Si reduziert Kernverluste und Koerzitivfeldstärke und verbessert Effizienz und Wärmespanne |

| Orientierung der Körnung | Nichtorientiertes vs. kornorientiertes Elektroband | Nicht für den Mehrrichtungsfluss in rotierenden Maschinen geeignet; beeinträchtigt die Leistung |

| Höhe des Stapels | Abhängig von Drehmomentziel und Geometrie | Mehr Höhe = mehr Drehmoment, aber auch mehr Trägheit, Masse und thermische Belastung |

| Stapelfaktor | Verhältnis von Stahl zu Gesamthöhe des Stapels | Hoher Faktor = stärkerer magnetischer Pfad, aber empfindlich gegenüber Graten und Schichtdicke |

| Klasse der Isolierschicht | Verschiedene Beschichtungen / Lacke der Klasse C | Beeinflusst die interlaminare Widerstandsfähigkeit, NVH und die thermische Beständigkeit |

Diese Hunderte von dünnen Platten halten nicht auf magische Weise zusammen. Sie werden mit Methoden verbunden wie Kleben, Selbstkleben (Backlack), mechanische Verriegelung, Nieten/Schrauben, Stollen und Schweißen.

Die Forschung zeigt ein ständiges Tauziehen: Sie brauchen mechanische Festigkeit und Herstellbarkeit, aber Sie wollen nicht, dass die magnetische Leistung ruinieren indem sie die Isolierung beschädigen oder Eigenspannungen und Verformungen verursachen. Klebeverbindungen sorgen in der Regel für niedrige Kernverluste und eine gute Isolierung, während Schweißen oder aggressive mechanische Verriegelungen die Verluste und das Rauschen erhöhen können, wenn sie nicht sorgfältig kontrolliert werden.

| Verfahren zum Verbinden | Elektromagnetische Auswirkungen | Mechanische / fertigungstechnische Auswirkungen | Wenn es in der Robotik und bei Cobots glänzt |

|---|---|---|---|

| Selbstklebend (Backlack, vollflächige Verklebung) | Hervorragende Isolierung, geringer Kernverlust, geringe interlaminare Vibration | Erfordert kontrollierten Wärmezyklus; Gleichmäßigkeit der Beschichtung ist entscheidend | High-End-Servomotoren, geräuscharme Cobots, Hochgeschwindigkeitsgelenke |

| Klebepunkt / Klebeverbindung | Sehr geringer zusätzlicher Verlust; gutes NVH; schont Beschichtungen | Zusätzliche Prozessschritte, Aushärteöfen, sorgfältige Qualitätskontrolle | Präzisionsachsen, Halbleiterwerkzeuge, leise kollaborierende Arme |

| Mechanische Verriegelung (in-die) | Geringfügig höhere Verluste (lokale Spannungen und Beschichtungsschäden); skaliert mit der Anzahl der Verriegelungen | Sehr kosteneffizient für die Massenproduktion; lässt sich mit dem Stanzen integrieren | Großserien-Industrierobotermotoren, kostensensitive Gelenke |

| Nieten / Verschrauben | Lokale Flussstörung um Löcher herum; für viele Designs handhabbar | Ideal für Prototypen oder lasergeschnittene Laminate; flexibel | Prototyping neuer Gelenkkonstruktionen, Spezialroboter in Kleinserie |

| Clearing / externe Klammern | Begrenzte Auswirkungen innerhalb der aktiven Region bei korrekter Gestaltung | Gute strukturelle Integrität bei großen Durchmessern; mehr Hardware | Große Torque-Motoren mit Direktantrieb, große industrielle Achsen |

| Laser- / WIG-Schweißen | Kann Beschichtungen beschädigen und zu lokalen Spannungen/Hitzeeinflusszonen führen, die bei unkontrollierter Anwendung den Verlust erhöhen | Schnell und robust; einfache Automatisierung; ausgezeichnete mechanische Festigkeit | Hochleistungsservos und Fahrmotoren, bei denen Stärke dominiert |

Wenn sich Ihr Robotergelenk beim Rückwärtsfahren mit der Hand "klapprig" anfühlt, fühlen Sie Rastmoment - parasitäres Drehmoment, das durch die Wechselwirkung von Permanentmagneten mit den Statorzähnen und -blechen entsteht.

Die Designer bekämpfen dies mit einer Mischung aus elektromagnetisches Design und Lamellengeometrie: Anpassung der Nut-Pol-Kombinationen, Änderung der Magnetform, Änderung der Zahnspitzengeometrie und Schrägstellung des Lamellenpakets. A Schiefstehender Rotor oder Stator Die Lamellen werden entlang der Achse leicht verdreht, so dass sich die Oberschwingungen des Schlitzes über die Stapellänge "mitteln", was das Rastmoment und die Drehmomentwelligkeit bei nur geringen Auswirkungen auf die Drehmomentkonstante und den Wirkungsgrad erheblich reduziert.

Ein industrieller Schweißroboter, der in einer umzäunten Zelle Funken sprüht, hat ein ganz anderes Risikoprofil als ein Cobot, der neben einem menschlichen Bediener Elektronik zusammenbaut. Aber in beiden Fällen bestimmen die Laminatstapel immer noch das Drehmoment, die Glätte und die thermische Hülle, mit der Sie arbeiten können.

Für IndustrieroboterBei der Gestaltung der Laminierung wird in der Regel folgenden Aspekten Vorrang eingeräumt Drehmomentdichte, Effizienz und Kostenbesonders bei großen Stückzahlen. Ein etwas höheres Rastmoment kann oft toleriert werden, weil ein Getriebe, eine steife Struktur und clevere Regelkreise viel verbergen können.

Für Cobots und Exoskelett-ähnliche Systemesind Rückwärtsfahrbarkeit und niedrige Scheinimpedanz entscheidend. Gelenkmotoren mit hoher Drehmomentdichte werden häufig mit niedrigen Getriebeübersetzungen oder Quasi-Direktantriebs-Architekturen kombiniert; in diesem System, jedes bisschen Ruckeln und Reibung wird zu dem verstärkt, was ein Mensch körperlich spürt.

Auf dem Papier ist ein Lamellenstapel nur ein Stapel perfekter Formen. In der Fabrik geben Details wie die Höhe der Grate, die Robustheit der Beschichtung und die Passgenauigkeit der Welle Ihrem Motor seine eigentliche Persönlichkeit.

Hochgeschwindigkeits-Fortschrittstempel- und Schnellstanzpressen sind die Arbeitspferde der Laminierungsproduktion, die Millionen von Stanzungen pro Werkzeug ausführen können. Wenn sie richtig gemacht werden, liefern sie enge Toleranzen und hohe Stapelfaktoren; wenn sie unvorsichtig gemacht werden, hinterlassen sie Grate, die die Isolierung durchdringen und den Verlust zwischen den Schichten und den hörbaren Lärm erhöhen. Viele Anbieter ergänzen das Stanzen mit Laserschneiden, Einzelkerben und Rotationskerben für Prototypen oder große Durchmesser, dann werden die Stapel durch Ineinanderstecken, Kleben oder Schweißen in der Linie zusammengesetzt.

Darüber hinaus sind Inspektionen - CMM-Prüfungen, Bildverarbeitungssysteme, Eisenverlusttests und Franklin-Widerstandsprüfungen - von entscheidender Bedeutung, um sicherzustellen, dass der simulierte Motor auch tatsächlich der Motor ist, den Sie erhalten.

Während gestapeltes Elektroband immer noch vorherrschend ist, gibt es einen zunehmenden Trend zu weichmagnetische Verbundwerkstoffe (SMCs) und Axialfluss-Architekturen in Hochleistungsantrieben, einschließlich EVs und Robotik. SMCs verwenden isoliertes Eisenpulver, das in 3D-Formen gepresst wird. Dies ermöglicht die Entwicklung von Motoren mit wirklich dreidimensionalen Flusspfaden und eine vereinfachte Montage im Vergleich zu herkömmlichen Blechen.

Für die Robotik und die Cobots öffnet das die Türen zu flachere, pfannkuchenartige GelenkeDie SMCs ermöglichen integrierte Kühlpfade und Topologien, die mit einfach gestapelten Blechen nur schwer oder gar nicht realisierbar sind. Allerdings bringen SMCs ihre eigenen Kompromisse in Bezug auf Materialkosten, erreichbare Flussdichten und Prozessreife mit sich, so dass viele Designs auf absehbare Zeit weiterhin auf sorgfältig optimierte Laminatstapel angewiesen sein werden.

An diesem Punkt kann man sich leicht überfordert fühlen - es gibt viele Knöpfe zu drehen. Um den Überblick zu behalten, gibt es hier eine Checkliste für die menschliche Ebene die Sie durchgehen können, wenn Sie das nächste Mal einen Lamellenstapel für eine Roboterverbindung spezifizieren.

Wenn Sie den Laminierungsstapel wie einen strategische Komponente Anstelle eines Einzelpostens werden sich Ihre Roboter und Cobots anders bewegen - sanfter, leiser, vorhersehbarer und sicherer.

Und wenn das nächste Mal jemand davon schwärmt, wie "natürlich" sich Ihr Robotergelenk anfühlt, dann wissen Sie, dass es mit einem Haufen sehr dünner, sehr sorgfältig zusammengefügter Stahlstücke begann.