Lassen Sie Sino's Lamination Stacks Ihr Projekt verstärken!

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

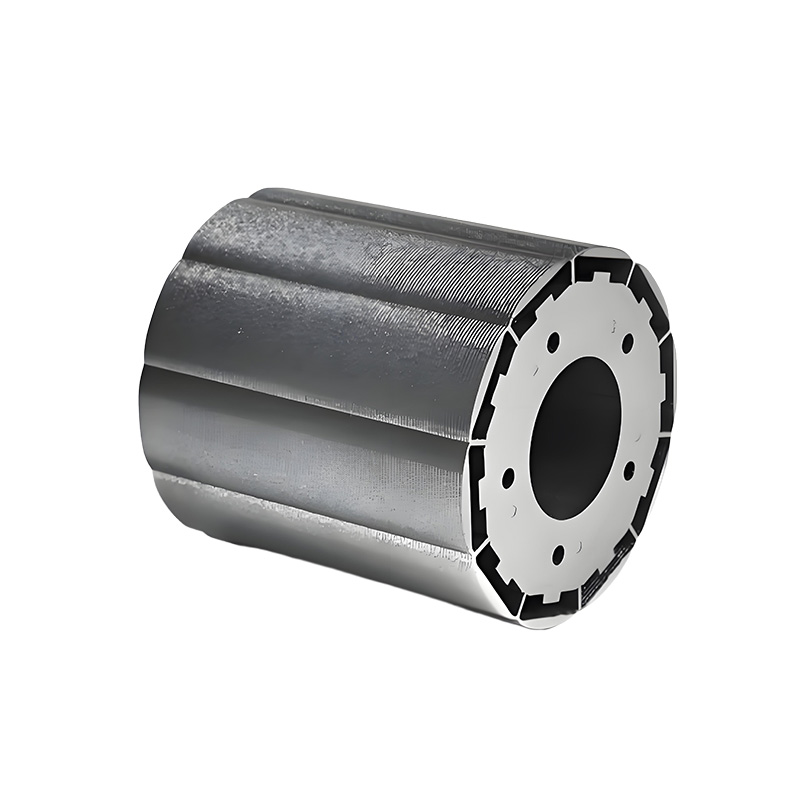

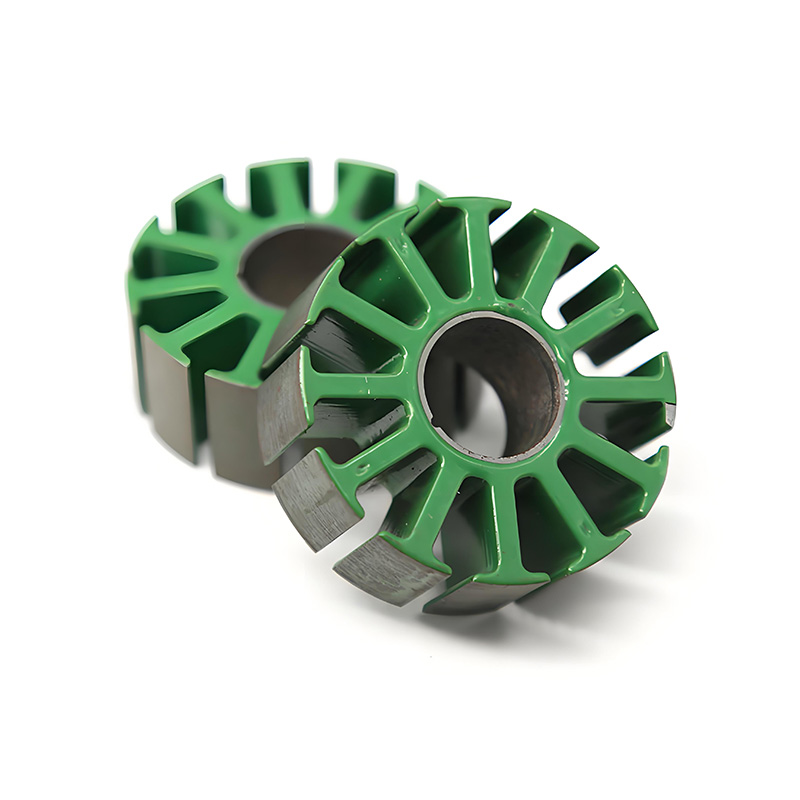

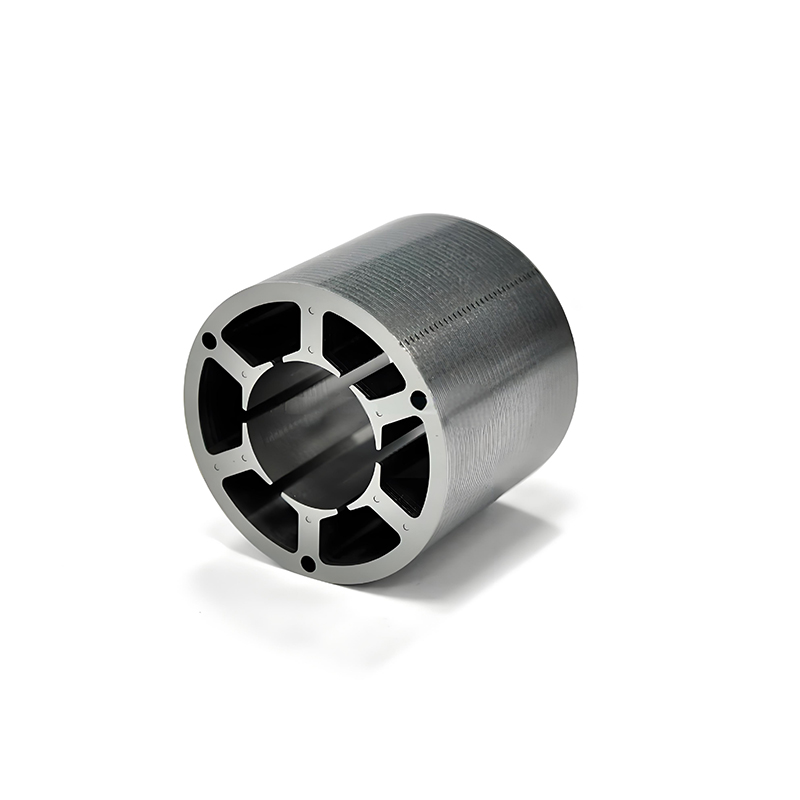

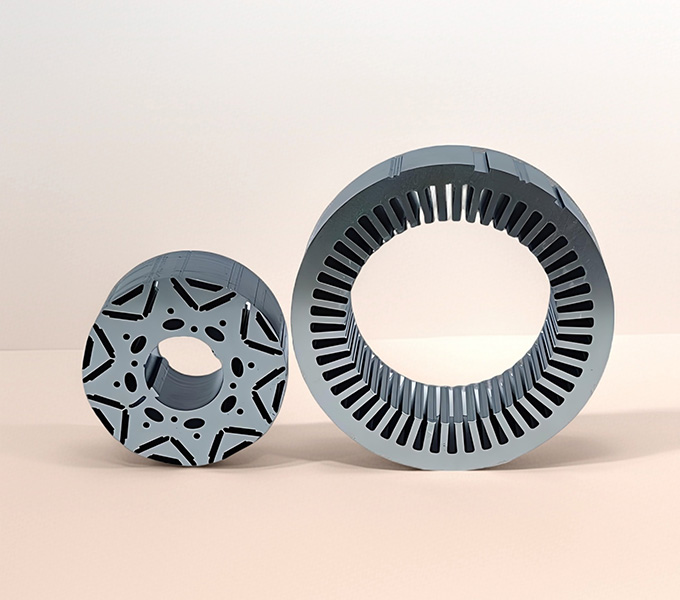

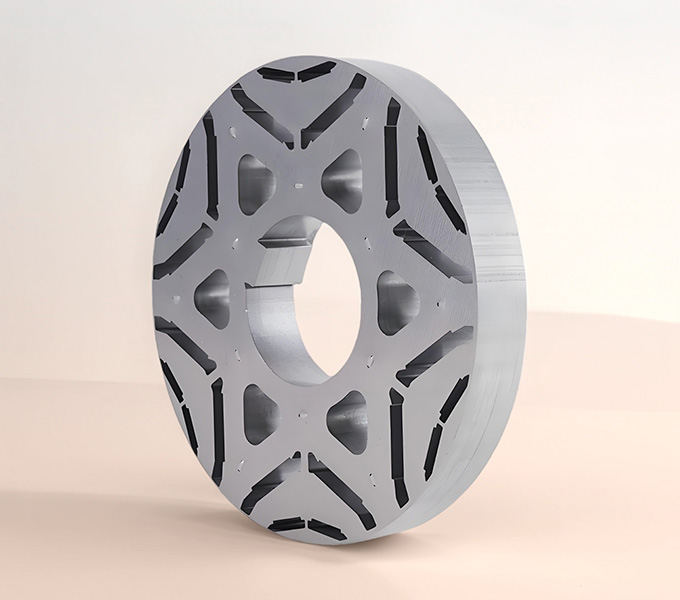

Wir sind Sino, ein weltweit führender Hersteller von hochwertigen Rotorlamellen. Wir tragen dazu bei, die nächste Welle von Elektromotoren zu schaffen. Wir konzentrieren uns auf sorgfältige Technik. Wir finden neue Materialien. Und wir nutzen moderne Fertigungsverfahren. Das macht uns zu einem Partner, dem Motorenhersteller auf der ganzen Welt vertrauen. Wir wissen, was die verschiedenen Branchen brauchen. Dazu gehören der schnell wachsende Markt für Elektrofahrzeuge (EV), schwere Industriemaschinen und große Projekte im Bereich der erneuerbaren Energien. Sino entwickelt kundenspezifische Lösungen für die Rotorlamination. Diese Lösungen setzen neue Maßstäbe für die Funktionsfähigkeit, die Leistung und die Lebensdauer von Motoren.

Die Wahl des Stahls ist absolut grundlegend. Sie bestimmt direkt die magnetische Eigenschaft Ihres Rotorkerns (wie leicht er magnetisierbar ist, wie viel magnetischen Fluss er übertragen kann) und seine elektrischen Verluste (sowohl durch Hysterese als auch durch diese lästigen Wirbelströme). Wenn Sie dies falsch machen, haben Sie von Anfang an einen schweren Stand.

1

Hinzufügen von Silizium (Sino funktioniert oft mit Sorten, die bis zu 3-4% enthalten, manchmal auch mehr für spezielle Anforderungen) erhöht den elektrischen Widerstand des Eisens drastisch. Ein höherer Widerstand bedeutet, dass weniger Raum für Wirbelströme zur Verfügung steht. Silizium trägt auch dazu bei, die Hystereseverluste zu minimieren. Bei Sino beziehen wir eine Reihe von Qualitäten (Sie kennen sie vielleicht unter Bezeichnungen wie M19, M27, M350-50A usw., bei denen geringere Kernverluste im Vordergrund stehen), um den unterschiedlichen Leistungs- und Budgetanforderungen gerecht zu werden.

2

Für die wirklich anspruchsvollen Fälle - Aktuatoren für die Luft- und Raumfahrt oder Hochleistungs-Rennmotoren, bei denen es darauf ankommt, das letzte Quäntchen an magnetischer Sättigung herauszuholen - eignen sich Kobalt-Eisen-Legierungen. Sie bieten eine unglaubliche magnetische Flussdichte. Sie sind zwar teurer und können schwieriger zu verarbeiten sein, aber Sino verfügt über die Erfahrung im Umgang mit diesen fortschrittlichen Materialien, wenn Ihr Entwurf eine ultimative Leistungsdichte erfordert.

3

Diese sind ein wenig exotischer. Sie haben eine nichtkristalline, glasartige Struktur, die zu außergewöhnlich niedrigen Hystereseverlusten führt, insbesondere bei höheren Betriebsfrequenzen. Sie können spröder und teurer sein, aber für bestimmte Spitzenanwendungen sind sie von unschätzbarem Wert. Sino hat ein Auge auf diese neuen Materialtechnologien.

Diese Materialien können den Energieverlust bei hohen Geschwindigkeiten im Vergleich zu Standardstahl um 70-80% verringern. Damit eignen sie sich perfekt für besondere Anwendungen, wie z. B. in Flugzeugen oder modernen Robotern.

Bei Sino stellen wir routinemäßig Bleche mit Dicken her, die von zarten 0,1 mm für Ultrahochfrequenzszenarien über gängige Größen wie 0,2 mm, 0,35 mm und 0,5 mm bis hin zu 0,65 mm oder sogar 1 mm für bestimmte Anwendungen mit niedrigeren Drehzahlen und hohem Drehmoment reichen. Für Motoren, die mit Hunderten oder sogar Tausenden von Hertz arbeiten (z. B. Hochgeschwindigkeitsspindeln oder Traktionsmotoren für Elektrofahrzeuge), werden wir Sie mit ziemlicher Sicherheit an das dünnere Ende des Spektrums führen (z. B. 0,2 mm oder 0,35 mm). Für Ihre standardmäßigen 50/60-Hz-Industriemotoren könnte eine 0,5-mm-Laminierung das beste Gleichgewicht aus Leistung und Kosteneffizienz bieten. Und die präzisen Beschichtungs- und Stapeltechniken von Sino zielen darauf ab, diesen Faktor für jede gegebene Dicke zu maximieren.

Veranschaulichende Tabelle (Sino's General Observations):

Merkmal | Dünnere Beschichtungen (z. B. 0,20 mm bei Sino) | Dickere Schichten (z. B. 0,50 mm bei Sino) |

Wirbelstromverlust | Erheblich niedriger | Höher |

Hysterese Verlust | Kann etwas höher sein | Im Allgemeinen niedriger |

Sino's Stanzkosten | Geringfügig höher | Unter |

Gesamtstapelfaktor | Geringfügig niedriger | Geringfügig höher |

Idealer Frequenzbereich | Hoch bis sehr hoch | Niedrig bis mittel |

Bei Sino bieten wir eine Vielzahl von Isolierschichten Sie sind auf unterschiedliche Bedürfnisse zugeschnitten und werden häufig durch Industrieklassifizierungen wie C3 (organische Lacke, gute Allrounder), C5 (anorganische Beschichtungen, hervorragend geeignet für Spannungsarmglühtemperaturen und gute Isolierung) und C6 (oft eine dickere, robustere anorganische Beschichtung für höchste Isolierungsanforderungen) bezeichnet.

Die gewählte Beschichtung muss so widerstandsfähig sein, dass sie den Scherkräften des Stanzprozesses, dem Druck beim Stapeln sowie den Betriebstemperaturen und Vibrationen des Motors standhält, ohne zu reißen, abzublättern oder ihre isolierenden Eigenschaften zu verlieren. Die Qualitätskontrolle von Sino umfasst strenge Prüfungen der Beschichtungshaftung und der Durchschlagfestigkeit.

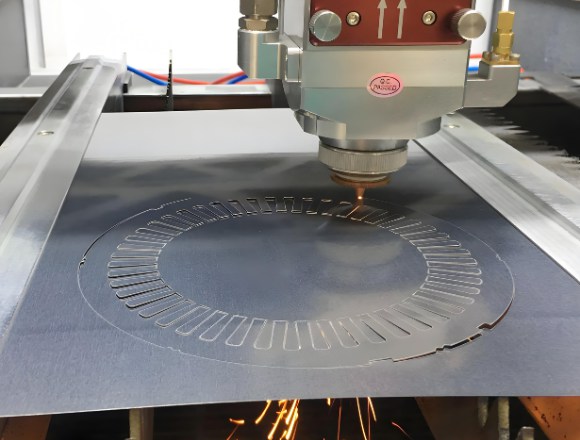

Diese Methode ist das Arbeitspferd für die Großserienproduktion von Rotorblecheund Sino hat stark investiert in modernste Stanzpressen und Präzisions-Hartmetallwerkzeugen. Eine zentrale Herausforderung ist dabei die Minimierung der Grate. Übermäßige Grate können die Isolierung beeinträchtigen, Kurzschlusspfade zwischen den Lamellen erzeugen und die Verluste erhöhen. Das sorgfältige Werkzeugdesign von Sino, die regelmäßigen Wartungspläne und die prozessbegleitenden Qualitätskontrollen sind alle darauf ausgerichtet, praktisch gratfreie Lamellen zu produzieren.

Für Prototypen, Kleinserien oder unglaublich komplexe Laminierungsgeometrien verwendet Sino auch fortschrittliches Laserschneiden und Drahterodieren (Electrical Discharge Machining). Das Laserschneiden bietet eine fantastische Flexibilität ohne die Vorlaufkosten für harte Werkzeuge und kann sehr präzise sein. Wir steuern die Parameter sorgfältig, um die wärmebeeinflusste Zone (HAZ) an der Schnittkante zu minimieren, die die magnetischen Eigenschaften lokal verändern kann, wenn sie nicht kontrolliert wird.

Sino bietet sowohl Stanzen als auch Laserschneiden an. Das gibt unseren Kunden Flexibilität.

Der Stanz- oder Schneidprozess führt unweigerlich zu einer gewissen mechanischen Belastung des Stahls. Diese Spannungen sind schlecht für die magnetische Leistung, da sie die Hystereseverluste erhöhen und die Permeabilität verringern können. Aus diesem Grund werden viele Hochleistungsmagnete Rotorblecheenthält das Sino eine Glühstufe. Durch diese sorgfältig kontrollierte Wärmebehandlung werden die Spannungen im Material abgebaut, wodurch die magnetischen Eigenschaften effektiv "geheilt" werden und der Stahl die beabsichtigte Leistung erbringt.

Bei Sino verkaufen wir nicht nur Rotorbleche; wir bieten technische Lösungen. Wir wissen, dass jede Motorkonstruktion einzigartige Anforderungen hat.

Von der Beschaffung zertifizierten Elektrostahls bis zur Endkontrolle des laminierten Rotorkerns ist die Qualitätskontrolle in jeden Schritt unseres Prozesses integriert. Wir setzen fortschrittliche Messgeräte ein, um die Maßgenauigkeit, die Konsistenz der Stapelhöhe und die Integrität der Isolierung zu gewährleisten.

Ganz gleich, ob Sie einen detaillierten Entwurf für Ihren Rotorkern haben oder nur ein Konzept, unser Ingenieurteam ist bereit, mit Ihnen zusammenzuarbeiten. Wir können Sie bei der Konstruktion für die Herstellbarkeit (DFM), der Materialauswahl und der Optimierung unterstützen, damit Sie Ihre Leistungs- und Kostenziele erreichen.

Benötigen Sie ein paar Prototypen, um ein neues Design zu validieren? Oder sind Sie bereit, auf Zehntausende von Einheiten pro Monat zu erhöhen? Sino verfügt über die Flexibilität und Kapazität, um Ihr Projekt in jeder Phase zu unterstützen.

Wir sehen uns als eine Erweiterung Ihres Designteams. Wir sind hier, um Sie technisch zu unterstützen, unser Fachwissen weiterzugeben und gemeinsam Herausforderungen zu meistern.

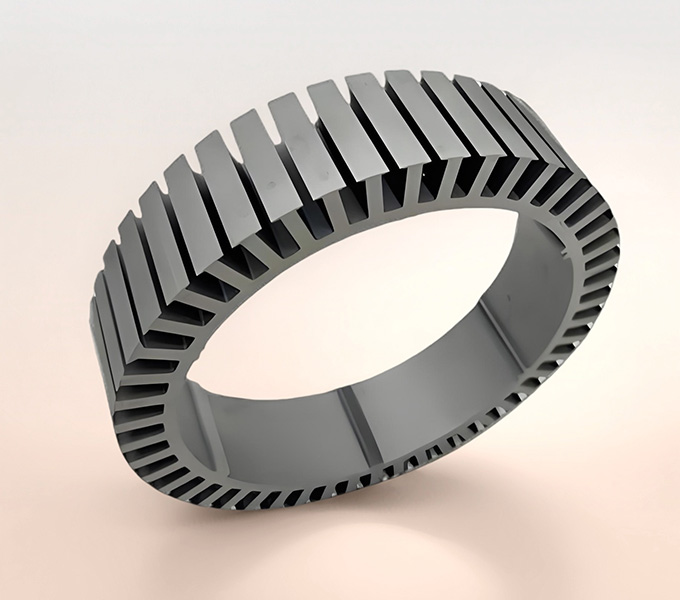

Sobald die einzelnen Lamellen fertig sind, müssen sie präzise gestapelt und sicher zusammengefügt werden, um die endgültige geschichteter Rotorkern. Sino setzt mehrere Techniken ein:

Sino ist ganz auf Qualität ausgerichtet. Wir haben strenge Kontrollen bei jedem Schritt des Prozesses.

Der Weg zu einem überlegenen Elektromotor, der effizienter, leistungsstärker, zuverlässiger und leiser ist, führt direkt über hochwertige Rotorbleche und eine sorgfältig zusammengestellte geschichteter Rotorkern. Diese Komponenten mögen klein sein, aber ihre Auswirkungen sind enorm.

Wenn Sie es leid sind, bei der Motorleistung aufgrund minderwertiger Bleche Kompromisse einzugehen, oder wenn Sie einen Fertigungspartner suchen, der die Feinheiten von Elektroband und Präzisionsstapeln wirklich versteht, dann ist es an der Zeit, mit Sino zu sprechen. Lassen Sie sich von uns zeigen, wie unser Engagement für Qualität, unsere fortschrittlichen Fertigungsmöglichkeiten und unser tiefes Verständnis von Rotorkern Technologie kann einen spürbaren Unterschied für Ihre Produkte bedeuten.

Lassen Sie nicht zu, dass Wirbelströme Ihre Motoren um ihr Potenzial bringen. Kontaktieren Sie Sino noch heute für eine Beratung oder ein Angebot für Ihr nächstes Rotorlaminierungsprojekt. Lassen Sie uns gemeinsam etwas Starkes aufbauen.

Anmerkung: Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächenbeschaffenheit, ob eine oxidierte Isolierung erforderlich ist oder nicht, Menge und mehr versehen.

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.