Lassen Sie Sino's Lamination Stacks Ihr Projekt verstärken!

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

Segmentierte Stator- und Rotorjoche sind keine Nischenkuriosität mehr; man greift zu ihnen, wenn die Drehmomentdichte, die thermischen Grenzen und die Herstellbarkeit zu streiten beginnen und man alle drei gleichzeitig braucht, um zu gewinnen.

Sie kennen bereits die übliche Axialflussgeschichte: hohes Drehmoment pro Masse, kurze Maschine, mechanisch ungünstig, thermisch belastet. Sie haben die übersichtlichen Diagramme von Maschinen mit yoklosem und segmentiertem Anker (YASA) gesehen und die Verkaufsaussagen der Motorenhersteller gelesen. Was in der Regel fehlt, ist ein offener Blick darauf, wie die Segmentierung von Stator- und Rotorjoch die tatsächlichen Beschränkungen verändert, nach denen Sie konstruieren, und wo die schönen Diagramme nicht mehr mit der Realität übereinstimmen.

Dies ist die Sicht eines Arbeitsingenieurs auf diese Lücke.

Die ursprüngliche YASA-Arbeit hat gezeigt, dass die Abschaffung des durchgehenden Statorjochs und seine Ersetzung durch einzelne Zähne, die in konzentrierte Wicklungen eingewickelt sind, eine sehr hohe Kupferfüllung, kürzere Endwicklungen und weniger Eisenmasse ermöglicht, so dass die Drehmomentdichte im Vergleich zu klassischen Torus-Maschinen in die Höhe schießt. Moderne Testberichte bestätigen immer wieder dasselbe Muster: Wenn es um die Leistungsdichte geht, steht ein yokloser oder segmentierter Stator fast immer ganz oben auf der Auswahlliste.

Der interessantere Trend in den jüngsten Veröffentlichungen und Patenten ist jedoch, dass sich die Segmentierung über das rein elektromagnetische Problem hinaus entwickelt hat.

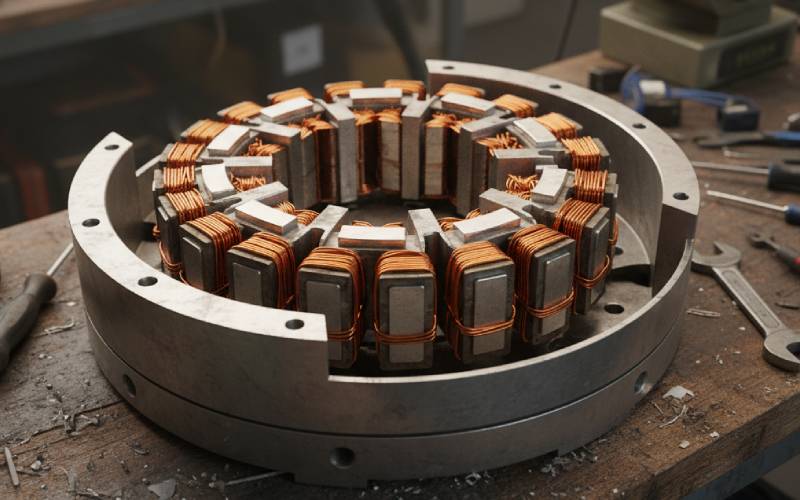

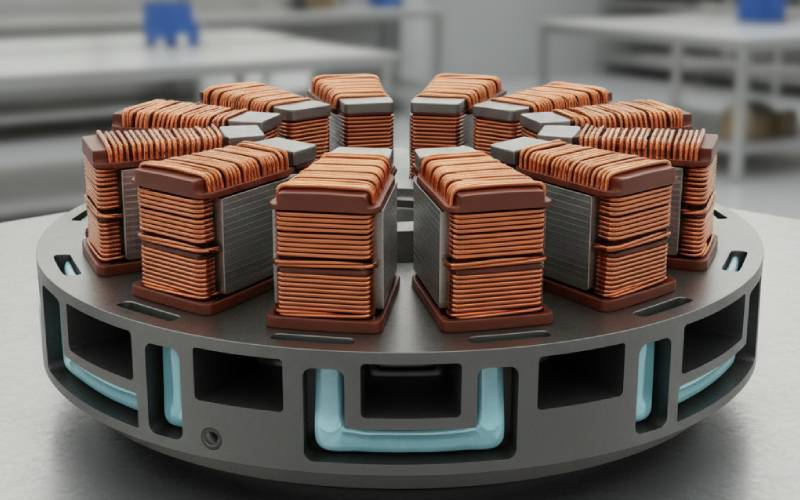

Die Statorzähne werden zu einzelnen thermomechanischen Modulen, oft mit eigenen Schuhen aus weichmagnetischem Verbundwerkstoff (SMC), die das gekühlte Gehäuse berühren. Rotorjoche werden in umlaufende Module mit eigenen Rückeisensegmenten und Magnetstapeln unterteilt, die zur leichteren Montage und Reparatur mit einer Trägerscheibe verschraubt werden. Bei Hochleistungsmaschinen wie den jüngsten YASA-Prototypen wird die Topologie zu Multirotor- und Multistator-Systemen gestapelt, bei denen die Segmentierung ebenso wichtig für die Kühlung und Fertigung ist wie für den Fluss.

Anstelle von "Segmentierung erhöht die Drehmomentdichte" lautet eine ehrlichere Faustregel: Die Segmentierung tauscht die magnetische Kontinuität gegen die Kontrolle über gleich drei andere Dinge ein - die Wicklungsgeometrie, die thermischen Pfade und die Art und Weise, wie Sie den Motor bauen oder warten.

Sobald Sie diesen Handel akzeptieren, werden sowohl Stator- als auch Rotorjoche als verhandelbar angesehen.

Bei den klassischen Axialflussstatoren wurde ein durchgehender laminierter Ring mit eingeprägten Zähnen verwendet. Er ist elektromagnetisch sauber, strukturell steif und lästig zu wickeln oder gut zu kühlen. Sie haben diesen Tanz vollführt.

Die segmentierten Alternativen lassen sich grob in zwei Gruppen einteilen.

Erstens der "echte" yoklose segmentierte Anker: getrennte Zähne mit Spulen, getragen von einer nichtmagnetischen Strukturscheibe, ohne durchgehendes Statorjoch. Das ist das YASA-Muster aus Oxford und UGent, das in der Literatur inzwischen gut beschrieben ist. Die Zähne sehen den Fluss nur über ihre eigenen Pfade zu den gegenüberliegenden Magneten; es gibt nur sehr wenig Flussaustausch zwischen den Zähnen in Umfangsrichtung. Der Preis, den man dafür zahlt, ist, dass das Gehäuse und jegliches Harz oder SMC, das zur Unterstützung verwendet wird, nun Teil der mechanischen Struktur werden, auch wenn sie elektromagnetisch größtenteils aus dem Spiel sind.

Zweitens: segmentierte Jochmodule, die sich immer noch wie Teile eines Rings verhalten. Das jüngste Patent US20230047862A1 ist ein guter Vertreter: Jedes Statorsegment besteht aus einem laminierten Kern in einer SMC-Hülse mit Polschuhen an jedem axialen Ende, wobei die Schuhe ein wasserummanteltes Außengehäuse berühren. Die Lamellen sorgen für niedrige Kernverluste; das SMC ermöglicht es, schräge oder V-förmige Schuhe zu formen und die Wärme direkt in das Gehäuse zu leiten. Die Schlitzöffnungen zwischen den Segmenten können gerade, schräg, Z-förmig oder V-förmig sein, um das Rastmoment und den Oberwellengehalt zu reduzieren, ohne dass man auf ungerade Wicklungsanordnungen zurückgreifen muss.

Aus gestalterischer Sicht ist die Botschaft einfach, aber etwas unangenehm.

Das "Statorjoch" ist nicht länger ein einzelner Ring, den man einmal aus B-t-Zwängen dimensioniert. Es ist ein Feld diskreter Wärmequellen und Flusspfade in einem strukturellen und thermischen Gerüst, das man missbrauchen kann - und wahrscheinlich auch sollte.

Wenn Sie diese Segmente nur als verkleinerte Versionen eines durchgehenden Jochzahns behandeln, werden Sie sie nicht ausreichend nutzen.

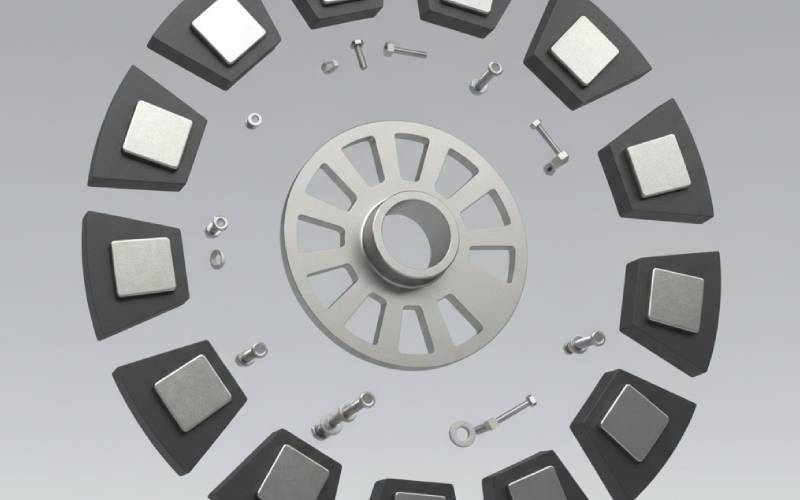

Im Vergleich zu den Statoren sind die Rotorjoche in Axialflussmaschinen länger konservativ geblieben. Viele YASA-Motoren verwenden immer noch massive Stahlscheiben als Rotorjoche mit aufgeklebten segmentierten Oberflächenmagneten oder Halbach-Arrays. Dafür gibt es gute Gründe: Der Rotor wird durch die Zentrifugalkraft belastet, der Fluss will einen sauberen Rücklauf, und die Fertigung bevorzugt flache Scheiben.

Patente wie CN110945752B zeigen, wohin die Reise geht. Der Rotor ist aus umlaufenden Modulen aufgebaut: jedes Modul hat ein Rückeisensegment und einen Satz Magnete mit wechselnden Polen, wobei die Segmentlänge geringer ist als der volle Umfang, so dass mehrere Module die Rotorbasis bedecken.optionale Flussführungen mit erweiterter Länge oder Breite sitzen unter oder neben den Magneten, um Sättigung und Streuung abzustimmen.

Elektromagnetisch gesehen bewirkt die Segmentierung des Rotorjochs im Wesentlichen drei Dinge.

Erstens führt es eine Modulation der Reluktanz in Umfangsrichtung ein. Der Fluss eines Zahns schließt sich nun bevorzugt durch das nächstgelegene Rotorsegment, und es entstehen kleine "Lücken" im hinteren Eisen zwischen den Modulen. Bei niedrigen Nut/Pol-Kombinationen kann dies bewusst als schwacher Nonius-Effekt oder als zusätzlicher Griff zum Cogging genutzt werden. Bei höheren Polzahlen wird dies meist zu einer weiteren Oberschwingung, die man im Auge behalten muss.

Zweitens unterbricht es die Wirbelstrompfade im Joch, was von Bedeutung ist, sobald die elektrische Frequenz in den Bereich von mehreren hundert Hertz und darüber steigt oder wenn Halbach-Strukturen verwendet werden und der Eisenrückfluss stark schwankt. Die Forschung zu kernlosen und Halbach-AFPM-Maschinen zeigt immer wieder, dass die Jochverluste des Rotors einen nicht unerheblichen Teil des Budgets ausmachen; die Segmentierung des Jochs ist eine der saubersten Möglichkeiten, diese Verluste ohne exotische Materialien einzudämmen.

Drittens wird der Rotor dadurch zu einem Bausatz. Man kann Module austauschen, die Polzahl ändern oder beschädigte Magnetpakete ersetzen, ohne eine ganze Scheibe zu verschrotten. Das hört sich nach den Bedenken eines Produktionsingenieurs an, wirkt sich aber auf die elektromagnetische Konstruktion aus, weil man aggressiver mit den Polbogenverhältnissen und Magnetformen experimentieren kann, wenn das Ergebnis "eine Modulzeichnung ändern" statt "eine 600-mm-Rotorscheibe neu entwerfen" ist.

Das mechanische Risiko liegt auf der Hand: mehr Verbindungen, mehr Bolzen, mehr Toleranzketten. Aber wenn man bereits einen Stator aus zwanzig oder dreißig Verbundwerkstoff- und Kupfermodulen konstruiert, ist die Behandlung des Rotors als heilig und monolithisch manchmal nur Trägheit.

Sobald beide Seiten des Luftspalts in Module zerschnitten sind, ist das Muster dieser Schnitte ebenso wichtig wie die Schlitz/Pol-Kombination, die Sie stolz optimiert haben.

Ein paar praktische Bemerkungen, wobei ich die ausführlichen Ableitungen, die Sie bereits kennen, überspringe.

Wenn die Statorzahnteilung und die Rotorsegmentteilung ein geringes gemeinsames Vielfaches haben, entstehen deutliche "Hot Spots" in der Zahnflussdichte in Umfangsrichtung. Die lokalen B-Spitzen an den Stellen, an denen Rotorlücken und Zahnmitten aufeinandertreffen, multiplizieren sich. Das kann nützlich sein, wenn Sie eine gewisse Feldmodulation wünschen, aber normalerweise zeigt sich das als ungleichmäßige Zahnsättigung und Drehmomentwelligkeit bei einer bestimmten Exzentrizitätsharmonischen.

Wenn Sie die Rotorsegmente um einen halben Zahn oder einen anderen Bruchteil versetzen, erhalten Sie effektiv eine Umfangsverschiebung, ohne einen Magneten zu kippen. Mehrere Patente für modulare Rotoren deuten dies an, indem sie mehrere Modullängen und optionale Versatzmuster zulassen; es wird keine Formel angegeben, aber die Idee ist klar genug. In Kombination mit V- oder Z-förmigen Statorschlitzen aus dem Patent für segmentierte Kerne kann man einen Großteil der Reduzierung des Rastmomentes der klassischen Schräglage mit Werkzeugen erreichen, die leichter zu stanzen oder zu pressen sind.

Wenn beide Seiten segmentiert sind und beide eine Art von Schräglage unterstützen, müssen Sie eine bewusste Entscheidung darüber treffen, welche Seite für die Reduzierung des Rastmoments "zuständig" ist. Eine willkürliche Aufteilung der Verantwortung führt zu einer Maschine, die bei perfekter Geometrie gut simuliert, aber sehr empfindlich auf die Streuung der Baugruppen reagiert, da die fein abgestimmte Aufhebung exakte Winkelbeziehungen zwischen den Modulen voraussetzt.

Eine nützliche gedankliche Abkürzung ist die Zuweisung von Rollen. Lassen Sie die Statorsegmentierung Kupfer, Kühlung und den größten Teil der Cogging-Arbeit übernehmen; lassen Sie die Rotorsegmentierung Magnetpackungen, Jochverluste und Herstellbarkeit übernehmen. Auf diese Weise erhalten Sie zwar kein Optimum in geschlossener Form, aber es verhindert, dass Sie Geisterharmonischen hinterherjagen.

Die nachstehende Tabelle fasst zusammen, was Designer heute tatsächlich tun, und nicht, was idealisierte Skizzen vermuten lassen.

| Aspekt | Kontinuierliche Stator- und Rotorjoche | Segmentierter Stator, massives Rotorjoch (YASA-Typ) | Segmentierter Stator und modulare Rotorjoche |

|---|---|---|---|

| Typische Anwendungsfälle | Industrielle AFPM, geringes Volumen, moderate Drehmomentdichte | EV-Traktion, Luftfahrtdemonstratoren, Maschinen mit hoher Drehmomentdichte | Modulare Antriebe, Pumpen/Gebläse, hochvariable Produkte, aggressive Prototypenarbeit |

| Potential der Drehmomentdichte | Gut, begrenzt durch lange Endwicklungen und größere Eisenmasse | Sehr hoch aufgrund von konzentrierten Wicklungen, reduziertem Statoreisen, Doppelrotoroptionen | Ähnlich oder höher als beim YASA-Typ, wenn Rotorverluste und mechanische Grenzen kontrolliert werden |

| Kern- und Magnetverluste | Relativ leicht vorhersehbar; kontinuierliche Joche unterstützen einen gleichmäßigen Fluss | Verluste im Statorkern sind auf die Zähne beschränkt; die Wirbelstromverluste des Magneten können dominieren, wenn er nicht segmentiert ist | Verringerung der Rotor-Joch-Wirbelströme durch Segmentierung; zusätzliches Leckagerisiko zwischen den Modulen |

| Thermischer Pfad | Eisenring zum Gehäuse; Wicklungskühlung oft indirekt | Zähne oder SMC-Schuhe im Gehäuse, plus Wasser-/Ölkühlung des Gehäuses und manchmal Wärmerohre | Sowohl Statorsegmente als auch Rotormodule können in gekühlte Träger eingebunden werden; mehr Designknöpfe, mehr lokale Gradienten |

| Herstellung | Einfache Laminate; Wickeln und Montage können arbeitsintensiv sein | Die Zähne werden einzeln gewickelt, dann vergossen oder geklemmt; gut für die Automatisierung, aber die Werkzeuge sind spezialisiert | Rotor und Stator aus wiederholbaren Modulen gebaut; flexibel für Varianten, aber Montagetoleranzen und Prozesskontrolle sind anspruchsvoll |

| Service und Varianten | Der gesamte Stator oder Rotor wird in der Regel als eine Einheit ersetzt | Statorzähne mühsam austauschbar; Rotor meist einteilig | Einzelne Module können ausgetauscht werden; Polzahl und Durchmesser können durch Modulzahl und Trägergeometrie verändert werden |

| NVH und Drehmomentwelligkeit | Dominiert von der Wahl des Schlitzes/Pols und der Magnetform | Zusätzliche räumliche Oberschwingungen durch segmentierte Zähne; abgeschwächt durch Magnet- und Schlitzformung | Oberschwingungen durch Stator- und Rotorsegmentierung; erfordert bewusstes Phasenmanagement zwischen den Mustern |

Für eine vierte Säule könnte man mit kernlosen Axialflussmaschinen argumentieren, aber diese bewegen sich in einem etwas anderen Konstruktionsbereich und umgehen die Jochdiskussion größtenteils völlig.

Einige Gewohnheiten, die aus dem kontinuierlichen Jochdenken stammen, führen einen subtil in die Irre, sobald man zu segmentierten Statoren und modularen Rotoren übergeht.

Die Statorhalterung als "rein mechanisch" zu behandeln, ist eine davon. Bei segmentierten Statorkonstruktionen verläuft der strukturelle Weg vom Zahn zum Gehäuse oft durch SMC-Schuhe, Harz oder einen dünnen Stahlring. Dieser Weg bestimmt nicht nur die mechanische Steifigkeit, sondern auch die thermische Zeitkonstante eines jeden Zahns. Das Patent, das SMC-Hülsen verwendet, nutzt dies ausdrücklich aus: SMC bietet sowohl magnetische Leitung, wo sie benötigt wird, als auch eine kontrollierbare Wärmebrücke in ein wasserummanteltes Gehäuse. Ignoriert man diese Kopplung, erhält man Simulationen, die für zwei Sekunden richtig und für den Rest des Arbeitszyklus falsch sind.

Eine weitere Angewohnheit besteht darin, das Rückeisen des Rotors so zu dimensionieren, als wäre es ein einheitlicher Ring. Bei modularen Rotoren ist der effektive Querschnitt für den Fluss eine periodische Funktion des Winkels; einige Module können mehr Fluss führen als andere, wenn das Statorlayout, der Polbogen und die Modulgrenzen schlecht aufeinander abgestimmt sind. Eine einfache Möglichkeit, dies frühzeitig zu erkennen, besteht darin, ein 2D-Reluktanznetzwerk in Umfangsrichtung zu berechnen, in dem jedes Rotormodul sein eigenes Back-Eisen-Element hat, und zu sehen, wie sich der Fluss bei einigen Nut/Pol-Kombinationen verteilt. Dieses Modell wird keine Preise gewinnen, aber es wird hässliche Muster aufzeigen, bevor Sie Zeit in 3D-FEA-Netze investiert haben.

Eine dritte Angewohnheit: sich zu sehr auf die Schrägstellung des Magneten zu verlassen, um das Drehmoment zu kontrollieren. Segmentierte Statorpatente ermöglichen jetzt geformte Schlitzöffnungen, schräge Schuhe und sogar Z-förmige Pfade, die alle in die Zahngeometrie eingebacken sind. In Kombination mit der Rotorsegmentierung können Sie die Magnete oft einfach und mechanisch robust halten und gleichzeitig den Großteil der Welligkeitssteuerung in statisches Eisen verlagern. Das vereinfacht die Magnetbeschaffung und -montage, was umso wichtiger ist, wenn man sich auf die Produktionsmengen zubewegt, über die YASA, Mercedes und andere sprechen.

Die jüngsten Axialflussmotoren der Rekordklasse sind nicht deshalb so erfolgreich, weil jemand einen magischen neuen Magneten gefunden hat. Sie setzen auf Topologie und Kühlung, und die Segmentierung der Stator- und Rotorjoche ist in beiden integriert.

Die aktuellen Prototypen von YASA geben beispielsweise Leistungsdichten von über 40 kW/kg an, spätere Einheiten erreichen Werte um 59 kW/kg, und das bei Stromdichten, die in einem herkömmlichen Industriekatalog aggressiv wirken würden. Unabhängige Analysen, die die Geometrie anhand von Fotos und typischen Materialdaten rekonstruieren, kommen zu demselben Schluss: Die Stapelung mehrerer yokloser Stufen und deren sehr direkte Kühlung machen die Zahlen plausibel.

Wenn die Statorzähne separate Module sind, kann man Kupfer eng um jeden einzelnen Zahn wickeln, kontrollierte Lücken für Öl oder Kühlmittel lassen und die Wärme direkt in ein gekühltes Gehäuse leiten. Mit SMC-Schuhen oder Wärmerohren zwischen den Zähnen und dem Gehäuse, wie in der jüngsten Arbeit von MDPI, wird der thermische Pfad kurz genug, dass 40-60 A/mm² im Kupfer für signifikante Arbeitszyklen überlebensfähig sind, vorausgesetzt, Sie sind ehrlich mit Ihrem Budget für den Temperaturanstieg.

Auch hier hilft die Rotorsegmentierung. Durch die Aufteilung der hinteren Eisen- und Magnetstapel in Module erhält man eine größere Oberfläche und mehr Möglichkeiten, Kühlöl oder -gas durch den Rotorträger zu leiten, und es begrenzt die Wirbelstromverlustdichte, die andernfalls eine glatte Rotorscheibe bei hohen Frequenzen in einen Heizer verwandeln würde. Bei sehr hohen Spitzengeschwindigkeiten können Sie sogar verschiedene Materialien für verschiedene Module in Betracht ziehen und die Sättigungsspanne gegen die mechanische Festigkeit auf Modulbasis statt für die gesamte Scheibe austauschen.

Der Nettoeffekt ist, dass die Stromdichte und die thermischen Grenzen nicht mehr in erster Linie durch den am schlechtesten gekühlten Bereich eines durchgehenden Jochs bestimmt werden. Durch die Segmentierung können Sie die Kühlkapazität dorthin lenken, wo die Verluste am größten sind. Das ist eine leise, aber gravierende Veränderung.

Die Forschungspipeline ist bereits voll von Varianten, die die Segmentierung in neue Richtungen vorantreiben: segmentierte Zähne mit getrennten inneren und äußeren Teilen, um ein Ungleichgewicht der radialen Flussdichte zu beheben, hybride Axial-Radialfluss-Maschinen mit modularen SMC-Statoren und eisenlose Multistack-Konstruktionen für Flugzeugantriebe. Vergleichende Studien zeigen immer wieder, dass eisenlose und segmentierte Ankerstrukturen konventionellere Axialfluss-Anordnungen in Bezug auf die Drehmomentdichte und oft auch auf den Wirkungsgrad übertreffen, wenn man den Fertigungsaufwand in Kauf nimmt.

Auf der industriellen Seite gehen die Motoren von YASA von Konzeptfahrzeugen in die Serienproduktion bei Mercedes, Lamborghini, Ferrari und anderen, und die öffentlichen Patente zeigen, dass die Modularität von Stator und Rotor nicht abnimmt, sondern zunimmt. Die in CN110945752B und den zugehörigen Anmeldungen beschriebenen modularen Rotor- und Stator-Bausätze für kleinere und mittlere Leistungsmaschinen deuten auf Produktfamilien hin, bei denen Polzahl und Durchmesser lediglich Konfigurationsparameter und keine neuen Teilenummern sind.

Wenn Sie also heute an einem Axialfluss arbeiten, ist es vernünftig anzunehmen, dass "durchgehendes Joch, einfacher Scheibenrotor" allmählich die Grundlage für konservative Entwürfe wird und nicht die Obergrenze dessen, was praktisch ist.

Wenn Sie bei monolithischen Jochen bleiben, erhalten Sie einfachere Modelle und einfachere Werkzeuge, und Sie werden immer noch respektable Axialflussmaschinen bauen. Wenn Sie segmentierte Stator- und Rotorjoche akzeptieren, erhalten Sie einen unübersichtlicheren Designraum, aber auch eine bessere Kontrolle über die Kupfergeometrie, die thermischen Pfade und die Herstellbarkeit.

Jüngste Forschungsergebnisse und die Motoren, die jetzt langsam in Produktion gehen, zeigen, dass es sich lohnt, sich mit diesem Problem zu befassen.