Lassen Sie Sino's Lamination Stacks Ihr Projekt verstärken!

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

Konstrukteure lieben es, Pole hinzuzufügen, Magnete zu optimieren oder Kontrollstrategien zu ändern. Aber zwei der leiseste Knöpfe mit höchster Hebelwirkung in einer elektrischen Maschine mit Schlitzen sind rein geometrisch:

Sie bewegen sich im Millimeterbereich, aber sie beeinflussen die Wellenform des Luftspaltflusses, die Verlustverteilung, die Drehmomentwelligkeit und sogar das Rauschen. Arbeiten über die Formgebung von Statorkernen und die Gestaltung von Schlitzen zeigen, dass eine sorgfältige Abstimmung dieser winzigen Merkmale die Eisenverluste um mehrere zehn Prozent verschieben und das magnetische Rauschen drastisch verändern kann.

In den meisten Blogbeiträgen werden sie wie eine Linie in einem CAD-Screenshot behandelt. Das sollten wir nicht tun.

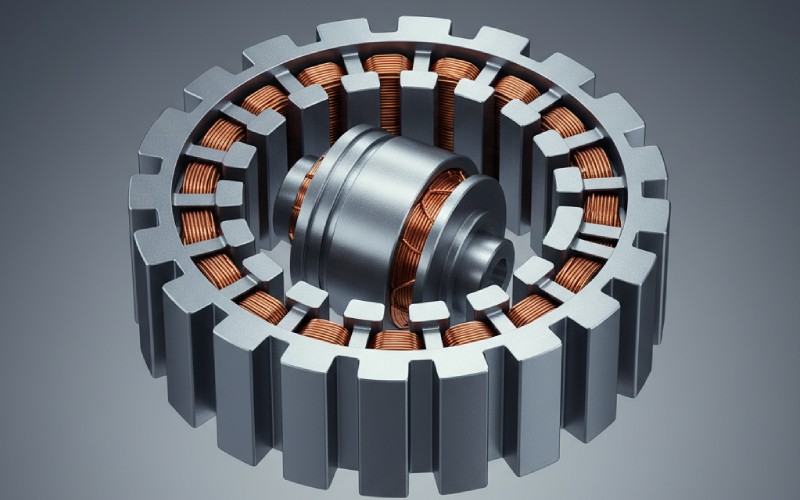

Stellen Sie sich einen Statorzahn vor: ein hoher Balken aus laminiertem Stahl, der sich in eine schmale Zahnspitze die dem Rotor zugewandt ist. Die Zahnspitzenradius ist die Abrundung an den inneren Ecken, wo der Zahn auf den Luftspalt trifft. Die Schlitzöffnung ist der Abstand zwischen benachbarten Zahnspitzen.

Diese beiden Dimensionen befinden sich genau dort, wo alles passiert:

Produktionsbetriebe, die sich spezialisiert haben auf Elektrostahlbleche ausdrücklich auffordern Schlitzöffnung, Zahnspitzenradius und Brückenbreite als wichtigste zu kontrollierende Größen, da sie den Luftspaltfluss, den Oberwellengehalt, die Verluste und das Rauschen direkt beeinflussen.

Bevor wir an der Geometrie feilen, sollten wir uns noch einmal vor Augen führen, was wir eigentlich bewegen wollen: Verlustkomponenten. Bei jeder geschlitzten PM- oder Induktionsmaschine wird der Wirkungsgrad in erster Linie von der Leistung bestimmt:

Zahnspitzenradius und Schlitzöffnung sind hauptsächlich Eisenverlust- und AC-Verlust-Knöpfeund nicht Kupfer-I²R-Knöpfe. Moderne Eisenverlustmodelle zerlegen den Kernverlust in der Regel in drei Teile - Hysterese, klassischen Wirbelstrom und eine "überschüssige" oder anomale Komponente, die lokale Hochfrequenz-Mikroskaleneffekte erfasst.

Detaillierte Mapping-Studien an Hochgeschwindigkeits-PM-Maschinen zeigen, dass Statorjoch und Zähne dominieren den Gesamtkernverlust, mit dem besonders empfindliche Zahnspitze auf Änderungen der Belastung und des Flussmusters. Unter bestimmten Bedingungen ist das Wachstum der Zahnspitzenverluste mit der Last um Hunderte von Prozent größer als das des Jochs.

Das ist genau die Region, in der Zahnspitzenradius und Schlitzöffnung neu geformt werden.

Beginnen Sie mit dem Zahnkranzradius ( R_t ). Stellen Sie sich vor, Sie schrumpfen es gegen Null: Sie erhalten ein sehr scharfe Zahnecke. Die Flusslinien im Zahn wollen sich in den Luftspalt ausbreiten; eine scharfe Ecke zwingt sie durch einen engen "Flaschenhals", wodurch Flussverdrängung und lokale Sättigung an der Zahnspitze.

Studien über die Formgebung von Statorkernen zeigen, dass die Einführung geeigneter Radien an den Zahnecken (oft am Zahnfuß diskutiert, aber die gleiche Intuition gilt auch für den Zahnkopf) die lokalen Kernverluste spürbar reduzieren kann, indem diese Spitzenflussdichten verringert werden.

Andererseits, wenn Sie überrunden der Zahnspitze, wird der Luftspalt lokal vergrößert:

Sensitivitätsanalysen für Zahnspulen-PMSMs, bei denen die Zahnspitzenabmessungen überstrichen werden, zeigen genau diesen Kompromiss: Die Drehmomentdichte wird stark von der Zahnspitzenbreite/dem Zahnradius beeinflusst, aber es gibt einen Bereich mit abnehmendem Ertrag, in dem eine weitere Abrundung das Drehmoment für bescheidene Verlustgewinne verdirbt.

Der "Sweet Spot" ist in der Regel ein mittlerer Radius: groß genug, um eine Sättigung in den Ecken zu vermeiden und die Flussgradienten abzuschwächen, und klein genug, um eine angemessene Permeanz und Flussfokussierung beizubehalten.

Die Schlitzöffnung ( b_{so} ) ist der lichte Abstand zwischen den Zahnspitzen im Luftspalt. Er steht in einem komplizierten Verhältnis zu den Verlusten, da er die Form der Permeanzkurve um den Luftspalt herum.

In der Vergangenheit war bekannt, dass offene Schlitze selbst bei einfachen Testkernen zu zusätzlichen Verlusten führen; klassische Arbeiten aus den 1930er Jahren wiesen bereits darauf hin, dass Verluste durch offene Schlitze müssen vom "echten" Eisenverlust getrennt werden bei der Charakterisierung von Materialien.

Neuere Untersuchungen sind eindeutiger:

Und dann ist da noch die Wicklung: Je näher die Leiter an die Schlitzöffnung heranrücken, desto größer sind die Streu- und Streufelder.AC-Verluste steigen erheblich.

Die Schlitzöffnung zieht also an mindestens vier Fäden: Eisenverlust, Drehmoment, Wechselstromverlust und Lärm.

Sie können den Zahnspitzenradius und die Schlitzöffnung als zwei weitere Designparameter in einer parametrischen Optimierung behandeln, aber sie verhalten sich anders als globale Größen wie die Stapellänge oder die Magnetdicke. Sie beeinflussen hauptsächlich Feldqualität und lokale Verlustverteilungund nicht nur die Massenleistung.

Die gute Nachricht: Das macht sie zu perfekten Zielen für eine gezielte Sensitivitätsanalyse.

In der Praxis werden Sie Folgendes kombinieren 2D/3D FEA mit einem Eisenverlustmodell (Typ Bertotti oder verbesserte Varianten) und möglicherweise einem Wechselstrom-Wicklungsverlustmodell.

Um die Abwägungen konkreter zu machen, fasst die folgende Tabelle zusammen qualitative Auswirkungen des sich ändernden Zahnspitzenradius und der Schlitzöffnung, wobei Trends aus verschiedenen Maschinentypen kombiniert werden.

⚠️ Die Tabelle ist absichtlich qualitativ. Die genauen Empfindlichkeiten sind maschinenabhängig - Nut/Pol-Kombinationen, Magnetart, Geschwindigkeit und Material spielen eine Rolle.

| Änderung des Designs | Primäre Wirkung auf Fluss und Oberschwingungen | Typische Auswirkungen auf Verluste (qualitativ) | Andere Nebenwirkungen / Hinweise |

|---|---|---|---|

| Leichte Vergrößerung des Zahnspitzenradius | Glättet den Fluss an Zahnecken, geringfügig höhere lokale Luftspalt-Reluktanz | ↓ Zahnspitzen-Eisenverlust-Hotspots; ≈ Jochverlust; geringer oder neutraler Einfluss auf den Gesamteisenverlust des Stators | Oft "frei" aus Sicht des Drehmoments, wenn der Radius bescheiden ist |

| Groß Vergrößerung des Zahnspitzenradius | Deutlich schwächere Fokussierung des Flusses an der Zahnspitze | ↓ Eisenverlust an der Zahnspitze; kann ↓ Gesamteisenverlust des Stators, aber nicht proportional zur Drehmomentreduzierung | Spürbarer Drehmoment-/EMK-Abfall; kann das Rastmoment leicht reduzieren |

| Verkleinerung des Zahnspitzenradius (schärfere Ecke) | Stärkerer Flux Crowding an den Zahninnenecken | ↑ starker Eisenverlust an der Zahnspitze; potenzieller ↑ übermäßiger Verlust aufgrund steiler lokaler Gradienten | Kann das Drehmoment etwas erhöhen; schlechter für NVH und Hotspot-Temperaturen |

| Schlitzöffnung verbreitern (Schlitzfläche ≈ konstant) | Flacherer Permeanzverlauf, höhere Reluktanz in den Spitzen, stärkere Schlitzoberschwingungen | Oft ↓ Statorzahn-Kernverlust; möglich ↑ Rotor- oder Streuverlust; ↑ AC-Kupferverlust in der Nähe der Nutenspitze, wenn die Leiter nahe beieinander liegen | Kann die Restwelligkeit des Drehmoments und das magnetische Rauschen erhöhen |

| Enge Schlitzöffnung (Schlitzfläche ≈ konstant) | Stärkere Fokussierung des Flusses, geringere Schlitzharmonische | ↑ Eisenverlust an der Zahnspitze (höheres lokales B); der Jochverlust kann sich geringfügig ändern; ↓ schlitzharmonisch bedingter Eisenverlust in einigen Maschinen | Gut für die Drehmomentdichte, aber das Einlegen der Wicklung ist schwieriger |

| Leitern verschieben näher an der Schlitzöffnung bei fester Öffnung | Höheres Streufeld durch Leiterbahnen | ↑ AC-Kupferverlust und Litzenerwärmung, insbesondere bei Hochfrequenz- oder PWM-Versorgung | Wird manchmal aus thermischen/mechanischen Gründen durchgeführt - muss überprüft werden |

Anklänge an diese Trends finden Sie in detaillierten Studien über Stator-Kernverlustverteilungwo die Zahnspitzenverluste am empfindlichsten auf Änderungen des Feldmusters und der Belastung reagieren.

All diese schönen Sensitivitätsanalysen setzen voraus, dass die von Ihnen gebaute Maschine tatsächlich der von Ihnen simulierten Geometrie entspricht.

In Wirklichkeit, Werkzeug- und Stanztoleranzen Zahnspitzenradius und Schlitzöffnung ausschmieren. Laminierungsanbieter betonen, dass enge Matrizentoleranzen unerlässlich sind, um die Schlitzöffnung, Zahnspitzenradius und Brückenbreiten innerhalb der Auslegungsvorgaben; andernfalls weichen die Verluste und das Rauschen von den vorhergesagten Werten ab.

Sensitivitätsstudien zu den Statorgeometrien zeigen auch, dass ungleiche Zahnbreiten oder kleine Abweichungen in der Zahngeometrie können die Flussverknüpfung und den Wicklungsfaktor so weit verschieben, dass sich sowohl das Drehmoment als auch die Verlustverteilung ändern.

Wenn Sie die Effizienz auf 95-98% steigern wollen, kann eine schlampige Kontrolle einer Toleranz von 0,1-0,2 mm bei der Schlitzöffnung wochenlange FEA-Optimierung zunichte machen.

Wenn Sie gedanklich "dem Fluss folgen", sind Zahnspitzenradius und Schlitzöffnung nicht mehr nur Dimensionen, sondern fühlen sich an wie Einstellknöpfe für die Arbeitshärte des Stahls.

Die Literatur über Induktions-, Radialfluss- und Axialfluss-PM-Maschinen zeigt, dass:

Ihre Aufgabe als Designer ist es, zu entscheiden wo man ausgibt und wo man spart:

Eine strukturierte Sensitivitätsanalyse, die sich nur auf den Zahnspitzenradius und die Schlitzöffnung konzentriert, liefert Ihnen diese Kompromisskarte, anstatt sich auf Vermutungen zu verlassen. Sobald Sie diese Karte haben, profitiert jede zukünftige Maschine, die Sie entwerfen, denn diese beiden winzigen Dimensionen berühren im Stillen fast jeden wichtigen Verlustmechanismus.