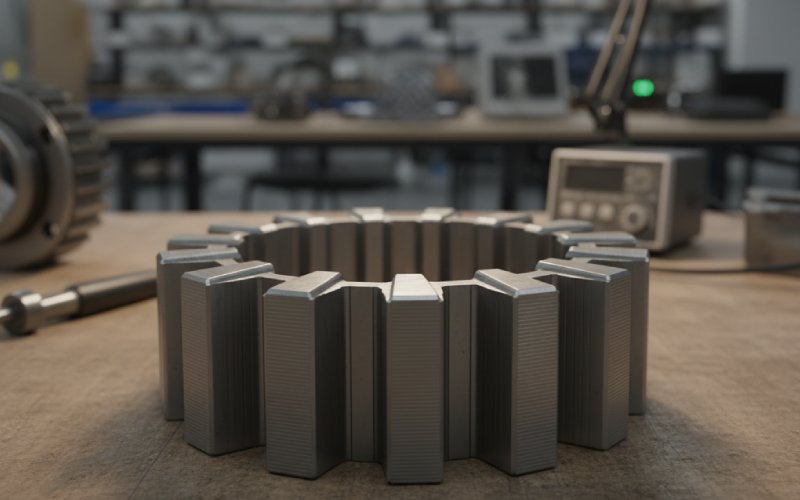

Lassen Sie Sino's Lamination Stacks Ihr Projekt verstärken!

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

Wenn man die Kontrolltricks und das Marketing beiseite lässt, lassen sich die meisten akustischen Probleme eines SRM auf eine einfache Tatsache zurückführen: die Laminierstapel verhält sich wie eine dünne, klingende Schale, und die Zahnform entscheidet, welche Kraft-Harmonischen diese Schale am stärksten treffen. Behandeln Sie diese beiden Teile als ein gekoppeltes Konstruktionsproblem, und Sie können in der Regel eine Geräuschreduzierung um mehrere Dezibel erzielen, ohne viel Drehmoment oder Effizienz einzubüßen.

Alte Schwingungsstudien an Vierphasen-SRMs haben bereits gezeigt, dass das dominante Luftschallgeräusch durch die Verformung des Statorblechpakets verursacht wird und nicht durch den Rotor oder das Gehäuse selbst. Auf die Zahnoberflächen wirken starke radiale elektromagnetische Kräfte, die Ring- und lokale Zahnmoden der gestapelten Bleche anregen, wodurch der Stahl zu einem sehr effizienten Schallstrahler wird.

Neuere multiphysikalische Arbeiten verbinden dies mit dem Raum-Zeit-Spektrum radialer Kräfte. Die Zahnkräfte lassen sich in räumliche Ordnungen um den Luftspalt und zeitliche Ordnungen, die mit der Schaltfrequenz und der mechanischen Geschwindigkeit zusammenhängen, zerlegen. Wenn eine zeitliche Ordnung der Radialkraft mit einem Strukturmodus übereinstimmt, der das gleiche räumliche Muster auf dem Stator aufweist, kommt es zu Schwingungsspitzen. Bei SRMs tritt dies häufig bei Kraft-Harmonischen der Ordnung (3N_0 \pm 1) um den Umfang herum auf, die sich als deutliche Geräuschspitzen zeigen, die sich kaum mit der Geschwindigkeit bewegen.

Während also alle allgemein von „SRM-Rauschen“ sprechen, ist die Arbeit auf Laminierungs- und Zahnniveau präziser. Man versucht, die radiale Kraftverteilung so umzugestalten, dass die stärksten Oberschwingungen entweder von empfindlichen Strukturmoden wegverschoben werden oder so weit verwischt werden, dass sie keine Mode mehr effizient antreiben.

Aus Gründen der Sättigung und der Wärmeentwicklung legen Designer in der Regel frühzeitig die Dicke des Jochs, die Stapellänge und die Rahmenpassform fest und nehmen dann das jeweilige akustische Verhalten in Kauf. Das ist zwar bequem, verbirgt jedoch viele Einflussmöglichkeiten.

Untersuchungen zu Statorvibrationen haben gezeigt, dass die Dicke des Jochs und die Stapellänge die Hauptumfangsmoden um Hunderte von Hertz verschieben. Dickere Joche erhöhen die Eigenfrequenzen und können die ungünstigsten Moden über das Hauptband der elektromagnetischen Erregung hinaus verschieben, insbesondere bei Hochgeschwindigkeitsmaschinen. Gleichzeitig beeinflusst die Art und Weise, wie die Lamellen am Rahmen befestigt oder mit diesem verbunden sind, die Dämpfung und die Randbedingungen. Eine starre Schrumpfpassung mit Endplatten ergibt ganz andere Modenformen als ein lose geklemmter Stapel, der von Zugstangen gehalten wird.

Bei der Zahnform ist dies von Bedeutung, da Sie nicht anhand abstrakter Frequenzen konstruieren. Sie konstruieren anhand der tatsächlichen Modenkarte dieser spezifischen gestapelten Baugruppe. Ändern Sie die Stapelbaumethode, und Ihre sorgfältig abgestimmten Zahnspitzen können plötzlich Energie in einen anderen Modensatz leiten. Aus diesem Grund führt jede „Zahngeometrieoptimierung”, die das montierte Stator-Modell ignoriert, häufig zu Enttäuschungen, sobald Sie die Hardware bauen.

Sobald die Stapelstruktur verstanden ist, wird die Zahnform zu einer Möglichkeit, das Radialkraftspektrum neu zu gewichten, anstatt nur ein Regler für die Flussdichte zu sein.

Analytische und numerische Untersuchungen zu SRMs zeigen, dass die Radialkraftdichte an jedem Zahn in etwa proportional zum Quadrat der lokalen Luftspaltflussdichte ist. Die Flussdichte selbst reagiert äußerst empfindlich auf die Form der Zahnspitze und die lokale Sättigung. Das bedeutet, dass kleine geometrische Veränderungen an der Spitze und an der Zahnwurzel zu überraschend großen Veränderungen in der räumlichen Verteilung der Radialkraft führen können, ohne dass sich dies dramatisch auf das durchschnittliche Drehmoment auswirkt.

Einige Muster tauchen in der Literatur und in der praktischen Abstimmung immer wieder auf:

Glatte, abgerundete Zahnspitzen mit sorgfältig ausgewählten Polbögen mildern tendenziell den Induktionsgradienten in der Nähe der Ausrichtungsposition. Dadurch werden scharfe Spitzen in der Radialkraft reduziert, wenn der Strom noch hoch ist. Experimentell wurde nachgewiesen, dass gekrümmte Rotorpole in Kombination mit passenden Statorzahnspitzen die Radialkräfte und Geräusche reduzieren, während der Wirkungsgrad bei einigen 8/6-Maschinen um weniger als etwa einen halben Prozentpunkt sinkt.

Zahnspitzenfasen oder kleine Kerben in der Nähe der Kanten verändern die lokale Permeanz bei teilweiser Überlappung. Wenn dies mit einem klaren harmonischen Ziel vor Augen geschieht, können diese Merkmale bestimmte räumliche Ordnungen in der Radialkraft reduzieren, allerdings auf Kosten einer gewissen zusätzlichen Flussverdichtung an anderer Stelle. Veröffentlichungen, die eine solche Zahnformgebung mit abgestimmten Kommutierungswinkeln kombinieren, berichten von einer spürbaren Geräuschreduzierung ohne extreme Einbußen bei der Drehmomentwelligkeit.

Durch Variieren der Zahnbreite oder Einführen von Mehrzahnmustern um den Stator herum wird die perfekte Periodizität des Kraftfeldes unterbrochen. Eine aktuelle Studie zu Mehrzahn-Stator-Rotor-Modifikationen hebt Kombinationen aus trapezförmigen Zähnen, Polbrücken und Spitzenformungen hervor, die das Geräuschniveau senken und gleichzeitig die elektromagnetische Leistung für Antriebe im Automobilbereich auf einem akzeptablen Niveau halten. Man kann sich diese Muster als kontrollierte „Defekte” vorstellen, die die Radialkraft absichtlich auf mehrere räumliche Ordnungen verteilen, anstatt auf eine dominante.

Keiner dieser Tricks funktioniert isoliert. Wenn Sie die Zahnspitze verschieben, ist die bisher optimale Stromwellenform nicht mehr ganz richtig, da sich das Induktivitätsprofil im Verhältnis zum Winkel verändert hat. Aus diesem Grund entstehen „endgültige“ Zahngeometrien fast immer aus einem Kreislauf, der sowohl Feldberechnungen als auch einfache NVH-Metriken umfasst, und nicht aus einer einzigen statischen Optimierung.

Die Rotorgeometrie wird häufig zunächst hinsichtlich Drehmomentdichte und Luftwiderstand optimiert. Geräusche sind dabei ein Nebeneffekt. Bei SRMs mit sehr hohen Drehzahlbereichen, insbesondere bei Traktionsmaschinen, die mit mehr als 10.000 U/min laufen, ist der Luftwiderstandsverlust in den breiten Rotorschlitzen nicht unerheblich. Eine Studie aus dem Jahr 2025 über Traktions-SRMs für Dreiräder zeigte, dass eine Verkleinerung der Schlitzfläche durch modifizierte Rotorschlitzformen den Luftwiderstandsverlust verringern und gleichzeitig das akustische Verhalten verbessern könnte, sobald die daraus resultierenden Änderungen der Radialkraft in einer vollständigen Geräuschsimulation erfasst und experimentell validiert wurden.

Andere Arbeiten zu 8/6-SRMs haben die Krümmung der Rotorspitzen und mehrsegmentige Polprofile getestet. Durch die Glättung des effektiven Polbogens und die Vermeidung einer starken Sättigung an den Zahnseiten reduzierten diese Konstruktionen die Radialkraftspitzen und die damit verbundene Schallleistung, ohne den Wirkungsgrad und die Drehmomentkapazität nennenswert zu beeinträchtigen.

Aus Sicht des Laminierungsstapels ist der Rotor tatsächlich eine programmierbare Quelle räumlicher Erregung. Wenn Sie die Zahnform des Rotors anpassen, ohne zu überprüfen, welche räumlichen Ordnungen Sie verstärken, können Sie möglicherweise ein Heulen beseitigen, aber ein anderes erzeugen, nur mit einer anderen Frequenz. Besser ist es, das radiale Kraftspektrum an den Statorzähnen für jede in Frage kommende Rotorform zu extrahieren, es mit der Statormodenkarte abzugleichen und jede Form zu verwerfen, die den Kraftanteil in der Nähe empfindlicher Moden erhöht, selbst wenn ihre Drehmomentwelligkeit etwas besser aussieht.

Die Schrägstellung wird oft als allgemeines Mittel gegen Drehmomentwelligkeit und Geräusche eingesetzt, aber die Details der Schrägstellung der Lamellenstapel sind von großer Bedeutung.

In der Praxis wird die Schrägstellung in SRMs in der Regel durch Drehen aufeinanderfolgender Lamellen um einen kleinen Winkel erreicht, sodass der Stapel eine axiale Helix bildet. Dies kann am Stator, am Rotor oder an beiden erfolgen. Experimente mit einphasigen und dreiphasigen SRMs zeigen, dass die Kombination von Stator- und Rotorverzug Vibrationen und Geräusche deutlich reduzieren kann, allerdings auf Kosten einer gewissen Verringerung des durchschnittlichen Drehmoments und einer Zunahme des axialen Flussverlusts. Bewertungen von verzogenen Lamellen berichten von Geräuschreduzierungen in der Größenordnung von einigen Dezibel bei mehrschichtigen verzogenen Konfigurationen, was im Fahrzeuginnenraum bereits wahrnehmbar ist.

Für die Auslegung von Laminierungsstapeln bedeutet dies, dass die Schrägstellung nicht nur ein Schalter ist, sondern eine Phasenverschiebung zwischen den radialen Kraftfeldern entlang der axialen Richtung. Die effektive Anregung, die einen bestimmten Stator-Modus erreicht, ist die axiale Summe dieser phasenverschobenen Beiträge. Wenn Ihr dominanter Modus eine relativ gleichmäßige axiale Form hat, dann verursacht eine Schrägstellung, die nahe an einer Statorpol-Steigung liegt, eine destruktive Interferenz in der wichtigsten räumlichen Harmonischen und hilft. Wenn Sie Moden mit starken axialen Schwankungen haben, ist eine einfache gleichmäßige Schrägstellung möglicherweise nicht sehr wirksam, und Sie sind mit einer abgestuften Schrägstellung oder gemischten Mustern, bei denen Abschnitte des Stapels unterschiedlich schräg gestellt sind, besser beraten.

Hinzu kommt noch die mechanische Seite. Durch die Schrägstellung der Lamellen verändert sich die Lastverteilung der Zähne im Stapel, was insbesondere bei Maschinen mit kurzer axialer Länge zu einer leichten Veränderung der Modenformen führen kann. Außerdem erschwert dies die Herstellung, das Stapeln und die Ausrichtung der Schlitze für Wicklungen oder Kühlkanäle. Die Vorteile müssen also nicht nur anhand eines sauberen FEA-Modells, sondern auch unter Berücksichtigung dieser praktischen Probleme bewertet werden.

Die folgende Tabelle fasst mehrere weit verbreitete Laminierungs- und Zahnformtechniken und deren typischen Einfluss auf Kräfte, Geräusche und Drehmoment zusammen, basierend auf Trends, die in aktuellen SRM-Forschungen und in der industriellen Praxis berichtet wurden.

| Design-Taktik | Haupteffekt auf das Radialkraftspektrum an den Zähnen | Typische Änderung des A-bewerteten Lärms (Größenordnung) | Typische Auswirkungen auf die Drehmomentwelligkeit | Hinweise zum Design des Laminierungsstapels |

|---|---|---|---|---|

| Abgerundete Zahnspitzen und optimierter Polbogen (Stator und/oder Rotor) | Reduziert scharfe Spitzen in der Nähe der Ausrichtungsposition, verlagert die Energie in Richtung niedrigerer Ordnungen, glättet die Kraft im Verhältnis zum Winkel. | Reduzierung um einige Dezibel bei dominanten Pfeiffrequenzen in Verbindung mit geeigneter Stromformung | Geringfügige Verringerung der Drehmomentwelligkeit bei Neuanpassung des Stromprofils; manchmal leichter Rückgang des Spitzendrehmoments | Funktioniert am besten, wenn die Modalanalyse dominante Moden in der Nähe von Oberwellen hoher Ordnung zeigt, die durch eine gleichmäßigere Flussverteilung abgeschwächt werden können. |

| Zahnspitzenfasen oder Kanteneinkerbungen | Dämpft spezifische räumliche Oberwellen, die mit der Kantensättigung zusammenhängen, und verteilt die Kraft neu in Richtung Zahnmitte. | Oftmals 1–3 dB geringeres Rauschen um die angestrebten Oberwellen herum, kann jedoch an anderer Stelle neue kleinere Spitzen verursachen. | Kann die Drehmomentwelligkeit leicht erhöhen, wenn die Kommutierung nicht angepasst wird; das durchschnittliche Drehmoment bleibt in der Regel nahezu unverändert. | Erfordert eine enge Verbindung zwischen harmonischer Analyse und Geometrie; übermäßig aggressive Einkerbungen können lokale Verluste und Spannungen erhöhen. |

| Mehrzahn- oder trapezförmige Stator-/Rotor-Muster | Durchbricht Periodizität; verteilt Kraft auf mehrere räumliche Ordnungen mit geringeren individuellen Amplituden | Kann schmalbandiges tonales Rauschen deutlich reduzieren, manchmal auf Kosten von breitbandigerem Rauschen, das weniger störend ist. | Die Drehmomentwelligkeit verbessert sich in der Regel, wenn die Muster sorgfältig ausgewählt werden; falsche Kombinationen können sie verschlechtern. | Die Montagetoleranzen werden kritischer; beim Stanzen und Stapeln der Laminate muss die Position der Zähne konsistent bleiben. |

| Reduzierung der Rotorschlitzfläche durch neu geformte Schlitze | Verringert durch Wind verursachte Druckschwankungen und verändert leicht die Radialkraftverteilung. | Die Geräuschreduzierung resultiert sowohl aus geringeren aerodynamischen Geräuschen als auch aus einer geringeren elektromagnetischen Anregung; bei hohen Geschwindigkeiten sind einige Dezibel realistisch. | Das Drehmoment bleibt erhalten, wenn die durchschnittliche Luftspaltpermeabilität erhalten bleibt; eine extreme Schlitzschrumpfung kann das Drehmoment beeinträchtigen. | Beeinflusst die mechanische Belastung in Rotorlamellen; bei sehr hohen Drehzahlen sollte die Modalanalyse den Rotor einbeziehen. |

| Stator- und/oder Rotorversatz über einen Polabstand (gleichmäßig) | Verstreut räumliche Harmonische entlang der Achse; reduziert die kohärente Anregung von Moden mit gleichmäßiger axialer Form. | Reduzierung um mehrere Dezibel für starke tonale Komponenten, wenn die Verzerrung auf die dominante Harmonische abgestimmt ist | Das durchschnittliche Drehmoment sinkt und die Kupferverluste können steigen; die Drehmomentwelligkeit nimmt in der Regel ab. | Erfordert sorgfältige Laminierstapelvorrichtungen; beeinflusst die Endwicklungsgeometrie und die Kühlwege. |

| Dickeres Joch und erhöhte Stapelsteifigkeit | Erhöht die Frequenz der Umfangsmoden; kann sie von den Hauptkraft-Harmonischen trennen. | Bei Erfolg werden die Hauptresonanzen aus dem Betriebsband entfernt, sodass das tonale Rauschen stark abnimmt. | Minimale direkte Änderung der Drehmomentwelligkeit; kann den Magnetisierungsstrom geringfügig beeinflussen | Zusätzliche Stahlmasse und Kosten; muss hinsichtlich Sättigungs- und Größenbeschränkungen überprüft werden |

Die Zahlen sind absichtlich vage gehalten, da die genauen Gewinne stark von der Maschinengröße, der Kombination aus Pol und Steckplatz sowie davon abhängen, wie stark sich Ihre Kraft- und Strukturspektren überschneiden. Hilfreich ist jedoch die Richtung: Welche Designknöpfe beeinflussen tendenziell welche Teile des gekoppelten Systems?

Viele veröffentlichte Modelle behandeln den Statorblechstapel als perfekt mit dem Rahmen verklebt oder perfekt daran befestigt. In Wirklichkeit kann es jedoch zu teilweisem Kontakt, kleinen Lücken oder Bereichen kommen, in denen Lack und Verriegelungslaschen die Steifigkeit dominieren. Experimentelle mechanische Untersuchungen an SRM-Statoren zeigen, dass reale Randbedingungen die Eigenfrequenzen im Vergleich zu idealen Stützen um mehrere zehn Prozent verschieben können.

Für die Geräuschminderung bedeutet dies einige praktische Maßnahmen. Die Gleichmäßigkeit der Lamellenstapelung beeinflusst die axialen Modenformen. Wenn jedes Lamellenpaket leicht versetzt ist, entstehen unbeabsichtigt lokale Schrägstellungen und Steifigkeitsschwankungen, die sich entweder positiv oder negativ auswirken können. Zufällige Schrägstellungen erhöhen tendenziell die Dämpfung, können aber auch asymmetrische Moden anregen, die im Modell nicht vorhanden waren.

Auch die Klemmkraft spielt eine Rolle. Eine hohe Klemmkraft komprimiert den Stapel, erhöht die Reibung zwischen den Lamellen und kann zu einer zusätzlichen Dämpfung führen, aber auch zu einer Verschiebung der Moden nach oben. Vergussmasse oder Harz zwischen Stapel und Rahmen kann bei einigen Frequenzen eine starke Dämpfung bewirken, während bei anderen Frequenzen neue gekoppelte Moden mit dem Gehäuse entstehen. Selten ist alles nur gut oder nur schlecht, und den Kompromiss sieht man erst, wenn man das Gerät zusammengebaut und getestet hat.

Wenn Sie also die Zahnformen in der FEA optimieren, lohnt es sich, einen Schritt zurückzutreten und zu überprüfen, ob Ihre angenommenen Randbedingungen mit dem tatsächlich vom Werk verwendeten Montageprozess übereinstimmen. Manchmal führt eine kleine Änderung in der Art und Weise, wie der Stapel in den Rahmen gepresst wird, zu einer größeren Geräuschreduzierung als eine weitere Runde der Verfeinerung der Zahnspitzen.

Die meisten Teams verfügen bereits über ein 2D- oder 3D-Elektromagnetmodell des SRM und wahrscheinlich auch über ein separates Strukturmodell des Stators und des Gehäuses. Was in der Regel fehlt, ist die enge Kopplung zwischen beiden an der Zahnoberfläche. Ein praktischer Regelkreis könnte in etwa so aussehen, ohne dass dabei mathematische Perfektion angestrebt wird.

Legen Sie zunächst ein erstes Design für den Lamellenstapel fest: Jochdicke, Stapellänge, Rahmenpassung, Klemmkonzept. Führen Sie eine strukturelle Modalanalyse für das zusammengesetzte Stator-Gehäuse-Wicklungsmodell durch und notieren Sie die Hauptmodi mit signifikanter radialer Zahnbewegung im für Ihre Anwendung relevanten Frequenzband. Das Ziel besteht darin, eine kleine Gruppe „empfindlicher“ Moden zu identifizieren, anstatt Dutzende von Eigenwerten zu betrachten.

Verwenden Sie dann Ihr elektromagnetisches Modell, um die Radialkraftverteilungen auf jedem Zahn über einen oder zwei elektrische Zyklen an mehreren Betriebspunkten zu berechnen. Projizieren Sie diese Kräfte auf die für Sie relevanten räumlichen Modenformen. So erfahren Sie, welche Teile des Radialkraftspektrums tatsächlich Energie in reale Moden pumpen, und nicht nur, welche Oberschwingungen theoretisch vorhanden sind.

Mit dieser Zuordnung können Sie nun mit der Anpassung der Zahn- und Rotorgeometrien beginnen. Abgerundete Spitzen, Fasen, modifizierte Polbögen und Mehrzahnmuster sind allesamt Möglichkeiten, um die Projektion der Radialkräfte auf die empfindlichen Modenformen zu reduzieren, selbst wenn sich die Gesamtkraft kaum verändert. Änderungen an Schrägstellung und Joch befinden sich im gleichen Kreislauf: Sie verändern eher die strukturelle als die elektromagnetische Seite.

Was in der Praxis hilft, ist nicht die obsessive Optimierung einer einzelnen Designvariablen, sondern die Beobachtung, wie sich jede Änderung auf drei Zahlen auswirkt: dominante Kraft-Harmonische, dominante Strukturmodi und einfache akustische Messwerte wie Schallleistung oder der gesamte A-bewertete Pegel in einem schmalen Band um das störende Pfeifen herum. Aufeinanderfolgende Prototypen, selbst in reduziertem Maßstab, liefern viel bessere Erkenntnisse als der Versuch, jede Entscheidung durch einen einzigen Multi-Ziel-Optimierer zu treiben.

Wenn Sie an einem SRM arbeiten und die Rauschwerte im Datenblatt unbefriedigend sind, ist es verlockend, mehr Aufmerksamkeit auf die aktuellen Wellenformen und Wandlerstrategien zu richten. Diese Tools sind nach wie vor nützlich. Die Arbeit der letzten Jahrzehnte hat jedoch noch etwas anderes deutlich gemacht: Sobald man den Lamellenstapel als elastische Hülle betrachtet, die durch radiale Kräfte auf Zahnniveau angetrieben wird, sind die Zahngeometrie und das Stapeldesign keine „Detailzeichnungen” mehr, sondern werden zu einer primären NVH-Steuerungsfläche. Wenn diese Teile stimmen, verringert sich die Liste der akustischen Probleme, die Sie in der Software beheben müssen, und Ihr Steuerungsteam hat es mit einer viel einfacheren Maschine zu tun.