Lassen Sie Sino's Lamination Stacks Ihr Projekt verstärken!

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

Elektrische Maschinen wirken geheimnisvoll, bis man die beiden Hauptakteure der Geschichte kennenlernt: den Stator, der stillsteht, und den Rotor, der hinterher rast. Stellen Sie sich die beiden als Tanzpartner vor - einer gibt den Rhythmus vor, der andere gibt den Takt vor und bewegt sich. In diesem Artikel erfahren Sie, wie dieser Tanz das Drehmoment der wichtigsten Motorenfamilien erzeugt - und wie man sie konstruiert, auswählt, kühlt, diagnostiziert und pflegt, damit sie flüsterleise laufen und jahrelang halten.

Der Stator ist die stationäre magnetische "Bühne", die Wicklungen oder Magnete trägt. Der Rotor ist der rotierende "Tänzer", der durch Wechselwirkung mit dem Feld des Stators ein Drehmoment entwickelt und mechanische Leistung über die Welle abgibt. In den meisten Wechselstrommaschinen erzeugt der Stator ein rotierendes Magnetfeld, dem der Rotor mit einem kleinen Drehzahlspalt folgt (Induktion) oder sich an dieses ankoppelt (Synchronbetrieb).

Alle Motoren stützen sich auf zwei Säulen: wechselnde Magnetfelder induzieren Ströme (Faraday), und Ströme in Magnetfeldern spüren Kraft (Lorentz). Ordnen Sie die Wicklungen so an, dass sich das Feld des Stators dreht; ordnen Sie die Leiterbahnen im Rotor so an, dass induzierte oder zugeführte Ströme mit diesem Feld interagieren. Das Kreuzprodukt aus Feld und Strom erzeugt eine tangentiale Kraft, die sich über den Luftspalt zu einem Drehmoment summiert.

Dreiphasige Statorwicklungen erzeugen ein rotierendes Magnetfeld, dessen mechanische Leerlaufdrehzahl die Synchrondrehzahl Ns = 120-f/P (U/min) ist, wobei f die Netzfrequenz (Hz) und P die Anzahl der Pole ist. Diese einzige Beziehung legt die Obergrenze für die Drehzahl von Wechselstrommaschinen fest.

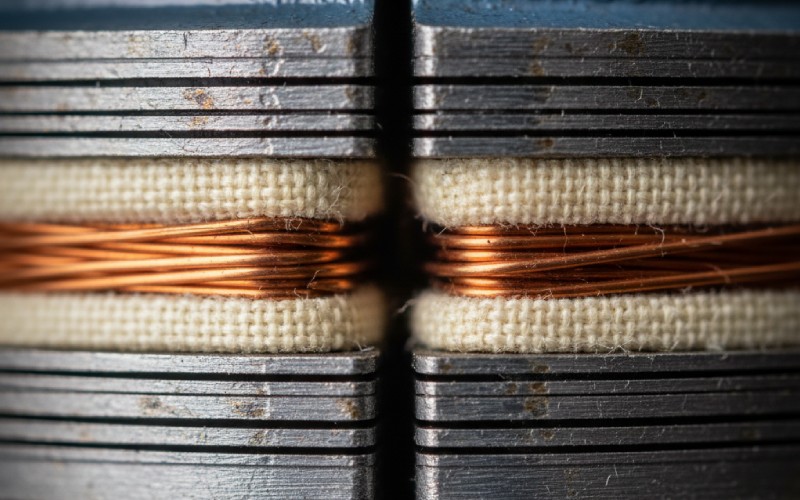

In einem Käfigläufermotor fegt das Drehfeld des Stators an den Stäben des Rotors vorbei und induziert dabei Ströme, die ihr eigenes Feld erzeugen; durch diese Wechselwirkung entsteht ein Drehmoment. Der Rotor muss leicht nachlaufen - diese Differenz zu Ns ist der "Schlupf", und bei Nennlast laufen die meisten Industriemotoren mit etwa 1-5% Schlupf. Die Konstruktion ist robust: ein laminierter Eisenstator mit Kupferwicklungen und ein laminierter Rotor mit Druckguss- oder Stangen- und Ringleitern (Aluminium oder Kupfer).

Hier trägt der Rotor sein eigenes stabiles Magnetfeld (ein über Schleifringe oder Permanentmagnete gewickeltes Gleichfeld). Er "jagt" nicht der Welle des Stators hinterher, sondern hält sich an sie. Da das Läuferfeld konstant ist, kann der Motor mit einem einheitlichen oder sogar führenden Leistungsfaktor laufen, indem er den Feldstrom trimmt, was in großen Industrieanlagen sehr geschätzt wird. Hinweis: Ein Synchronmotor ist nicht selbstanlaufend; Dämpferwicklungen oder ein VFD werden verwendet, um ihn vor dem Einschalten auf nahezu synchrone Drehzahl zu beschleunigen.

Ein stationäres Feld aus Statorspulen oder Permanentmagneten überspannt den Luftspalt; die Rotor- (Anker-) Wicklungen sind über einen Kommutator verbunden, der den Strom mechanisch umschaltet, um das Drehmoment in eine Richtung zu lenken. Elegantes, hohes Anlaufdrehmoment, breite Drehzahlregelung - auf Kosten von Bürstenverschleiß und Wartung.

Sowohl Stator- als auch Rotorkern sind Stapel von isolierten Elektro-Stahl-Lamellen. Durch das Laminieren werden Wirbelstromschleifen im Eisen unterbrochen und Erwärmung und Verluste drastisch reduziert. Typische industrielle Laminierungen um 0,5 mm sind üblich, wobei dünnere Qualitäten wie 0,35 mm oder 0,27 mm die Eisenverluste bei höheren elektrischen Frequenzen weiter reduzieren.

Die Konstrukteure versetzen die Käfigstäbe um einen Bruchteil eines Schlitzabstandes, so dass ein bestimmter Rotorstab nie perfekt auf einen einzelnen Statorschlitz ausgerichtet ist. Das Ergebnis: geringeres Rastmoment, gleichmäßigeres Drehmoment und weniger Geräusche - vor allem bei niedrigen Drehzahlen. Dies ist eine klassische, kostengünstige Methode zur Glättung des Drehmoments ohne Elektronik.

Die meisten Allzweck-Industriemotoren sind vollständig gekapselt und lüftergekühlt (TEFC): Die Außenluft strömt nie durch die Wicklungen; ein auf der Welle montierter Lüfter bläst über den gerippten Rahmen, um die Wärme abzuleiten. Für härtere Einsätze gibt es Luft-Luft- oder Wasser-Luft-Wärmetauscher sowie Isoliersysteme der Klasse F oder H, um den Temperaturanstieg zu bewältigen.

Die Umrüstung eines Käfigs von Aluminium auf Kupferdruckguss erhöht die Leitfähigkeit des Rotors, verringert die I²R-Verluste und erhöht den Wirkungsgrad; Labor- und Feldversuche zeigen ~15-23% geringere Motorverluste und 1,2-1,7 Prozentpunkte mehr Wirkungsgrad, je nach Konstruktion. Bei einigen Konstruktionen ermöglicht dies einen kleineren Rahmen bei gleicher Leistung. 6

In allen Flotten ist etwa die Hälfte der Motorausfälle auf die Lager zurückzuführen - in der Regel auf Schmierung, Verschmutzung, Fehlausrichtung oder Streuströme auf der Welle bei VFDs. Die Abhilfemaßnahmen erstrecken sich auf ordnungsgemäße Schmierung, Wellenerdung, isolierte Lager und saubere Ausrichtung. Die Zustandsüberwachung (Vibrationen, Temperatur und Motorstromsignaturanalyse) deckt Probleme frühzeitig auf.

| Typ der Maschine | Stator-Feldquelle | Rotorfeld/Stromquelle | Startverhalten | Geschwindigkeit vs. Ns | Typische Gewinne |

|---|---|---|---|---|---|

| Induktion (Kurzschlusskäfig) | 3-Phasen-Wechselstromwicklungen → Drehfeld | Induziert in Rotorstäben (Al/Cu-Käfig) | Selbststartende | Nr < Ns (Schlupf 1-5% typisch bei Last) | Robust, wartungsarm, kosteneffektiv |

| Synchron (Wickelfilter) | 3-Phasen-Wechselstromwicklungen → Drehfeld | Gleichstromfeld am Rotor (Schleifringe/bürstenloser Erreger) | Benötigt Dämpfer/VFD zum Starten | Nr = Ns | Konstante Geschwindigkeit, Leistungsfaktorregelung |

| PM Synchron | 3-Phasen-Wechselstromwicklungen + Magnete auf dem Rotor | Dauermagnete | VFD für Start/Steuerung | Nr = Ns | Hoher Wirkungsgrad, hohe Leistungsdichte |

| Gebürstet DC | PM- oder DC-Statorfeld | Ankerspulen über Kommutator | Selbststartende | Breit, spannungsabhängig | Hohes Anlaufmoment, einfache Steuerung |

Linearmotoren "entrollen" die Geometrie: ein flacher "Stator" auf dem Fahrzeug und ein "Rotor" auf der Schiene (oder umgekehrt). Dasselbe Prinzip, bei dem der Stator eine Welle erzeugt und der Rotor auf der Welle reitet, ermöglicht den Transport mit hoher Beschleunigung, ohne dass die Räder aneinander haften müssen.

Wenn Sie erst einmal verinnerlicht haben, dass der Stator ein bewegliches magnetisches Drehbuch schreibt und der Rotor lernt, es zu lesen - entweder durch Induktion oder durch sein eigenes Feld -, dann ist der Rest eine Frage der Technik: Frequenz, Pole, Schlupf, Materialien, Kühlung und Pflege. Verwenden Sie die Drehzahlformel, um die Erwartungen festzulegen, Schräglauf und Schlitze, um die Welligkeit zu zähmen, Kupfer und dünnen Stahl, um den Wirkungsgrad zu steigern, TEFC und Isolierung, um die Temperatur zu halten, und Zustandsüberwachung, um die Lager zufrieden zu stellen. Das ist die Geschichte von Stator und Rotor, so dass Sie sie bei Ihrer nächsten Spezifikation, Nachrüstung oder Fehlerbehebung anwenden können.