Lassen Sie Sino's Lamination Stacks Ihr Projekt verstärken!

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

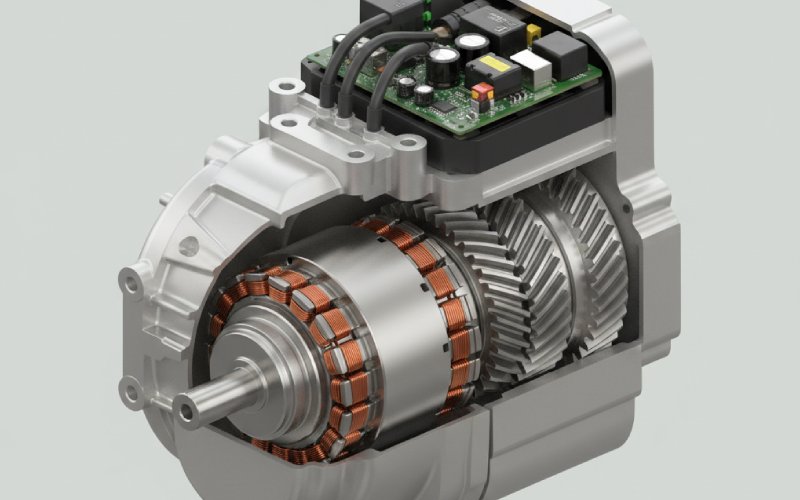

Integrierte Antriebseinheiten verzeihen keine geometrischen Fehler. Sobald Sie das Statorpaket und die Rotorproportionen festlegen, legen Sie die Drehmomentdichte, das akustische Verhalten, die Komplexität der Kühlung, die Stückliste und sogar die Art und Weise fest, wie Servicetechniker zehn Jahre später über das Gerät schimpfen werden. Die Software glättet die Kanten, das Metall bestimmt die Form des Problems.

Die meisten EDU-Papiere befassen sich mit Effizienzkarten und Leistungsdichte, aber Fahrzeugteams interessieren sich für andere Zahlen: Abstand zwischen den Achsen, Crash-Schienen, Aufhängepunkte des Hilfsrahmens und Freiraum im Batterietunnel. Bewertungen moderner EDUs zeigen denselben Trend: Motor, Getriebe und Wechselrichter werden zusammen als ein mechanisches Objekt dimensioniert und nicht als drei separate Komponenten, die sich lediglich eine Welle teilen.

Das bedeutet, dass der Außendurchmesser des Stators und die Rotorumhüllung keine isolierten „Motorauslegungsvariablen“ sind. Sie stehen in Konkurrenz zum Getriebe, Differential und Wechselrichter hinsichtlich des Volumens. Hochgeschwindigkeits-E-Achsen von AVL und anderen Herstellern zeigen dies deutlich: Sie reduzieren die Länge und den Durchmesser des Rotors stark und erzielen dadurch eine höhere Drehzahl und ein größeres Untersetzungsverhältnis im Getriebe.

Jede Diskussion über Kompromisse bei der Rotorgröße, die den EDU-Guss, die Winkel der Halbwellen oder die Dicke des Wechselrichterbausteins außer Acht lässt, ist daher bereits unvollständig.

Theoretisch könnte man von Drehmoment und Grunddrehzahl ausgehen, eine Motortopologie auswählen und dann CAD berechnen lassen, wo alles andere platziert werden soll. In einem realen Programm läuft es oft andersherum. Die Hardpoints der Rohkarosserie geben Ihnen einen Motor-„Begrenzungszylinder“ zwischen den Halbwellen und der Inverterfläche. Das Getriebe beansprucht einen Teil dieses Raums für sich. Die Thermotechniker fordern dann Wandstärke und Ölkanäle. Erst nach diesem Tauziehen erfahren Sie, welcher Rotordurchmesser und welche Stapellänge tatsächlich noch übrig sind.

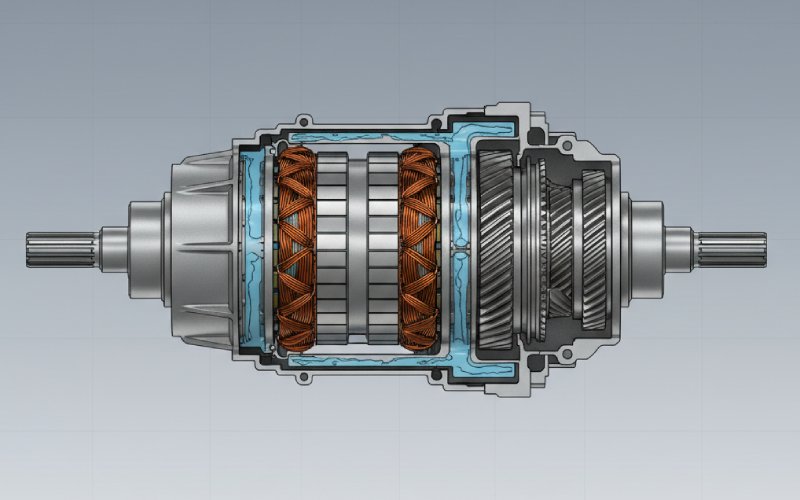

Der kompakte Antrieb von Lucid ist ein gutes Beispiel dafür: Rotor, Stator, Kühlhardware und Planetengetriebe sind eng ineinander verschachtelt, wobei das Differential in die Rotorwelle integriert ist. Der Motor kann axial nicht vergrößert werden, da das Getriebe in einer Linie sitzen muss; radial kann er nicht vergrößert werden, da das Gehäuse weiterhin zwischen den Aufhängungselementen Platz finden muss.

Die ehrliche Antwort lautet also: Weder Stator noch Rotor kommen wirklich zuerst. Die EDU-Hülle kommt zuerst, und die Rotor-/Statorgeometrie ist das, was Sie lösen müssen, damit diese Hülle elektrisch, thermisch und mechanisch funktioniert.

Jeder in diesem Bereich kennt die grundlegenden Proportionalitäten. Das Drehmoment skaliert mit dem Luftspaltradius, der axialen Länge und der Scherspannung. Es ist verlockend, das Drehmoment zu maximieren, indem man einfach den Rotordurchmesser erhöht, bis das Gehäuse Probleme macht. Das funktioniert eine Zeit lang. Dann treten jedoch die nicht idealen Aspekte zutage.

Ein größerer Durchmesser erhöht die Rotorspitzen-Drehzahl bei einer bestimmten mechanischen Drehzahl. Die Zentrifugalkraft in der Hülse und den Magneten steigt mit dem Quadrat der Drehzahl, sodass die mechanischen Sicherheitsreserven schnell schrumpfen, sobald ein bestimmter Radius für eine bestimmte maximale Drehzahl überschritten wird. Studien zu Hochgeschwindigkeitswellen und neuen Rotorkühlungskonzepten unterstreichen, wie viel Aufwand derzeit in die Bewältigung dieser Belastungen und Temperaturen in kompakten EV-Maschinen gesteckt wird.

Andererseits haben lange, schlanke Rotoren ihre eigenen Probleme. Sie verstärken Biegemoden, können die Zahnradantriebsschwingungen in EDUs verstärken und werden aus Sicht der Stapeltoleranz störend. NVH-Publikationen zu E-Achsen zeigen, wie sich Wellen- und Rotormoden mit der Gehäuse- und Getriebedynamik auf eine Weise verbinden, die der Kabinengeräuscharmut nicht zuträglich ist, insbesondere wenn man die Motordrehzahlen in den hohen Zehntausenderbereich treibt.

All dies kommt zu den offensichtlichen Faktoren hinzu: Der Durchmesser beeinflusst die Länge des Kupferpfads im Stator, die Flussdichte der Statorzähne und die benötigte Eisenmenge im Joch. Die Länge beeinflusst das Verhältnis der Endwicklungen, die axialen Leckpfade und manchmal auch die Kühlungsverteilung. Die Gleichungen kennen Sie bereits. Bei einem EDU kommt es darauf an, wie diese elektromagnetischen Effekte mit dem Guss, den Zahnrädern und dem Öl interagieren.

Hier ist eine Möglichkeit, die geometrischen Entscheidungen zusammenzufassen, auf die Sie in integrierten Einheiten immer wieder zurückkommen:

| Rotorvorspannung innerhalb der EDU | Typische D/L-Tendenz | Hilft bei | Verursacht Probleme mit |

|---|---|---|---|

| Kurz, großer Durchmesser | D relativ hoch, L kurz | Spitzendrehmoment pro axialem Millimeter, kompaktes axiales Gehäuse, Platz für koaxiale Zahnradsätze | Spitzengeschwindigkeit und Hülsenbelastung, Rotorkühlung, Magnetfestigkeit, Wirbelverluste in PM-Maschinen, Ölverwirbelungsverluste in der Nähe des Außendurchmessers |

| Lang, kleiner Durchmesser | D schlicht, L lang | Geringere mechanische Belastung bei hoher Drehzahl, einfachere Eindämmung, oft angenehmere NVH-Eigenschaften für einen bestimmten Drehzahlbereich | Wellendynamik, Lagerabstand, Verpackung mit Planetengetriebe/Differential, höherer Anteil an Endwicklungen, Probleme mit der Gehäuselänge |

| Ausgewogen | D und L sind beide moderat. | Robuste Effizienz über den gesamten Fahrzyklus, flexiblere Kühlungslayouts, einfachere Integration mit Schräg- oder Parallelachsen-Getrieben | Weniger „heroische“ Zahlen bei einzelnen Kennzahlen wie der maximalen Drehmomentdichte, mehr Verhandlungen zwischen den Teams erforderlich, um den Sweet Spot zu halten |

Der Punkt ist nicht, dass eine Reihe „richtig“ ist. Es geht darum, dass, sobald man sich für eine Vorliebe entscheidet, eine ganze Reihe von Folgeentscheidungen fast zwangsläufig wird.

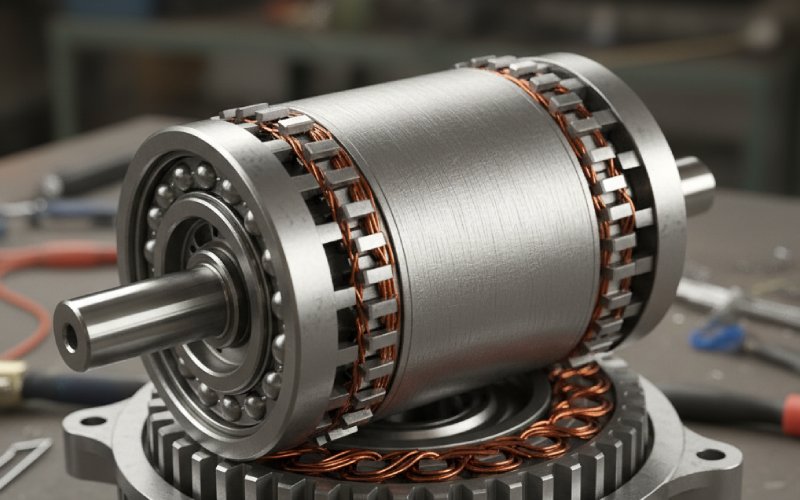

Moderne EV-Maschinen verwenden bereits bekannte Statortechnologien: Haarnadel- oder Stabwicklungsstatoren für hohe Schlitzfüllung, segmentierte Statorkerne, konzentrierte Wicklungen in einigen Konstruktionen. Wenn sich der Motor jedoch in einer EDU befindet, sind diese Entscheidungen nicht mehr nur elektromagnetischer Natur.

Segmentierte Statoren mit konzentrierten Wicklungen mit Bruchteilschlitzen sind attraktiv, da sie die Herstellung vereinfachen, eine hohe Schlitzfüllung ermöglichen und Kühlkanäle in einzelne Segmente integrieren können. Arbeiten des DOE und anderer zeigen, dass solche Konzepte aggressive Leistungsdichteziele mit integrierter Kühlung erfüllen. Allerdings nehmen Segmentverbindungen, zusätzliche Endplattenmerkmale und komplexe Kühlmittelführungen Platz in Anspruch, der sonst für den Rotorradius oder Getriebeelemente zur Verfügung gestanden hätte.

Haarspulenwicklungen, wie sie in Serienmotoren wie dem Ampera-e verwendet werden, nutzen den Stator-Schlitzbereich gut aus und eignen sich gut für die automatisierte Fertigung. In einem EDU benötigen die Haarspulenenden jedoch axialen Platz. Das erhöht die axiale Länge des Motors oder verkürzt die Länge des Getriebesatzes. Außerdem entstehen dadurch dichte Kupferbereiche genau dort, wo die Kühlung und die Sammelschienenführung bereits beengt sind.

Die Wechselrichterverpackung gibt dann Rückmeldung: Dickere Leistungsmodule und Sammelschienen können einen größeren Statoraußendurchmesser erfordern oder den Motor dazu zwingen, sich relativ zum Getriebe zu verschieben, was wiederum Auswirkungen darauf haben kann, wo Sie Lagerschultern und Rotorstützen platzieren dürfen. Die Geometrie-Diskussion dreht sich im Kreis.

EDUs werden von Kunden eher mit den Ohren als anhand von FFT-Diagrammen beurteilt. Und die Rotor-/Statorgeometrie macht sich in diesen Ohren stark bemerkbar.

Der Rotordurchmesser und die Rotorlänge verändern die Steifigkeit und Masse der rotierenden Baugruppe und damit auch die Biege- und Torsionsmodi der Welle. Wenn dies mit den Frequenzen des Zahnradgetriebes und den Schalt-Oberwellen des Wechselrichters zusammenwirkt, kann dies zu tonalen Geräuschen führen, die kein Softwarefilter wirklich beseitigen kann. NVH-orientierte Studien zu E-Achsen legen den Schwerpunkt auf eine frühzeitige gemeinsame Auslegung von elektromagnetischen Kräften, Strukturmodi und Getriebdynamik und nicht auf nachträgliche Korrekturen.

Auch die Statorgeometrie spielt eine Rolle: Schmale Zähne und eine hohe Schlitzanzahl verschieben die Kraftwellenzahlen und können dominante Erregungen in weniger empfindliche Bereiche der akustischen Übertragungsfunktionen der Kabine verlagern. Eine sehr hohe Schlitzanzahl erhöht jedoch die Komplexität der Fertigung und kann mit den Verpackungsvorschriften für Haarnadeln oder Segmentverbindungen kollidieren. Auch hier gilt es wieder, Kompromisse einzugehen, statt auf kostenlose Gewinne zu setzen.

Betrachtet man die aktuellen Kühlstrategien im Bildungsbereich, so lässt sich ein Muster erkennen. Oft werden Rotor und Stator mit Öl oder dielektrischer Flüssigkeit gespült, die Wärme wird dann an einen Wasser-Glykol-Kreislauf und weiter an einen Kühler abgegeben. Der Ölkreislauf teilt sich den Raum mit Getrieben, Lagern und Dichtungen sowie allem, was das Antriebsstrangteam für die Schmierung und die Kontrolle der Verwirbelungsverluste benötigt.

In Kühlungsbewertungen und Auswahlleitfäden wird mittlerweile betont, dass Rotor, Stator, Gehäuse und sogar Wechselrichter als ein thermisches Objekt betrachtet werden müssen. Ein dicker Rotor mit hoher Verlustdichte mag elektromagnetisch in Ordnung sein, zwingt Sie jedoch zu einer komplexen Flüssigkeitskühlung durch die Welle oder sehr aggressiven Ölstrahlen, was die Pumpenleistung und das Konstruktionsrisiko erhöht. Ein langer, schlanker Rotor verteilt die Verluste axial, erfordert jedoch möglicherweise längere Gehäuse und mehr Oberfläche für den gleichen Kühlmittelfluss, was ebenfalls nicht kostenlos ist.

Das Statorpaket interagiert damit. Interne Mäntel, eingebettete Kanäle in Statorsegmenten und die direkte Kühlung der Endwicklungen erfordern alle eingegossene Elemente oder Einsätze. Diese Elemente nehmen radialen und axialen Raum ein, der für den Rotorradius oder die Breite der Zahnradfläche hätte genutzt werden können.

Formale Multi-Domain-Optimierungstools sind nützlich, und die jüngsten Arbeiten zur integrierten Co-Optimierung von E-Achsen mit maschinellem Lernen sind beeindruckend. Aber Ingenieurteams treffen ihre ersten Entscheidungen immer noch auf der Grundlage einfacher Muster.

Ein Muster: Beginnen Sie mit dem Fahrzeug und dem Getriebe, nicht mit dem Motor. Legen Sie die maximal zulässige EDU-Außenhülle, die Untersetzungsstrategie und das Volumen des Wechselrichters fest. Damit erhalten Sie einen „Budgetzylinder“ für den Motor. Wählen Sie innerhalb dieses Budgets einen Rotordrehzahlbereich, der den verfügbaren Magnetmaterialien, der Einschlusstechnik und den NVH-Erwartungen des Kunden entspricht.

Sobald das Drehzahlband vereinbart ist, verwenden Sie den Rotordurchmesser als gemeinsame Währung für die Teams aus den Bereichen Elektromagnetik, Mechanik und Thermik. Jeder zusätzliche Millimeter Durchmesser sollte einen klaren, quantifizierbaren Vorteil in Bezug auf Drehmomentdichte oder Verlustreduzierung bringen, und sein Preis sollte sich in der Eindämmung, der Spitzenzahl und der Ölverwirbelung widerspiegeln. Die axiale Länge wird dann zur Variablen, die die Effizienz entlang des Antriebszyklus auf einem vernünftigen Niveau hält, anstatt bei jeder Konstruktionsüberprüfung stillschweigend zu sinken.

Ein zweites Muster: Behandeln Sie die Merkmale der Statorverpackung als Einzelposten im selben Budget. Wenn segmentierte Statoren oder komplexe Kühlmäntel vorgeschlagen werden, verlangen Sie eine ausdrückliche Begründung in Bezug auf die Herstellungskosten, die Reparaturstrategie oder eine gemessene Verbesserung der Effizienz oder Leistungsdichte über einen realistischen Fahrzyklus hinweg, nicht nur bei Spitzenlast. Andernfalls nimmt dieses Material lediglich Platz auf dem Rotor ein, ohne dass ein klarer Nutzen erkennbar ist.

Der Handelsraum ist nicht statisch. Überprüfungen der jüngsten Entwicklungen bei Traktionsmotoren zeigen, dass zunehmend Wert auf höhere mechanische Drehzahlen, nicht-traditionelle Rotormaterialien und Multi-Rotor- oder Axialfluss-Konzepte gelegt wird, um die Leistungsdichte zu steigern, ohne einfach nur den Durchmesser zu vergrößern.

Kohlefaserverstärkte Rotorhülsen und sogar strukturelle Rotorkörper wandern aus Forschungsarbeiten in ernsthafte Prototypen, bieten eine bessere Eindämmung bei hohen Spitzengeschwindigkeiten und öffnen die Tür für aggressivere Rotordurchmesser in kompakten Gehäusen. Multi-Stator-Multi-Rotor-Architekturen können drehmomentproduzierende Stufen stapeln, ohne den Außendurchmesser zu vergrößern, allerdings auf Kosten der mechanischen Komplexität und manchmal auch des axialen Wachstums.

Auf der Statorseite führen neue Kühlungslayouts und integrierte Wechselrichter-Motor-Konzepte dazu, dass das traditionelle Bild eines „Motors mit angeschraubten Teilen” immer mehr an Bedeutung verliert. Integrierte Designs, bei denen der Wechselrichter um das Motorgehäuse herum oder in dessen Inneren angebracht ist, verändern die Richtung, in die Sie wachsen können, und in welchem Umfang, und sie verändern auch, wohin die Wärme tatsächlich abgeführt wird.

Die Rotorgröße und die Statorverpackung bleiben also die beiden wichtigsten Hebel für die Leistungsdichte und die Kompaktheit der EDU, aber die Material- und Integrationswerkzeuge rund um diese beiden Faktoren werden immer umfangreicher. Das ist eine gute Nachricht, bedeutet aber auch, dass die alten Faustregeln regelmäßig anhand neuer Daten überprüft werden müssen.

Wenn Sie für eine integrierte Antriebseinheit verantwortlich sind, entscheiden Sie tatsächlich, wie viel von Ihrem begrenzten Spielraum auf den Rotorradius, wie viel auf die axiale Länge und wie viel auf Stator-Kupfer, Stahl, Kühlstruktur, Getriebe und Wechselrichter entfällt. Jeder Millimeter hat eine Aufgabe.

Der praktische Ansatz besteht darin, diese Aufgaben klar zu definieren. Verbinden Sie die Auswahl des Rotordurchmessers, der Rotorlänge und der Statorverpackung mit konkreten Systemkennzahlen: nicht nur Spitzen-kW oder Nm, sondern auch Antriebszykluseffizienz, Pumpenleistung, akustische Ziele, Komplexität der Baugruppe, CO₂ pro Einheit und Servicestrategie. Verwenden Sie Modelle und Testdaten, um sicherzustellen, dass Sie die Probleme nicht einfach von der Elektromagnetik auf NVH oder von der Kühlung auf die Fertigung verlagern.

Wenn Sie dies konsequent tun, sind „Kompromisse bei der Rotorgröße“ kein abstraktes Thema der Motorkonstruktion mehr. Sie werden zu einer gemeinsamen Sprache im gesamten EDU-Team, in der jeder nachvollziehen kann, warum der Motor genau so dick, so lang und so kompliziert ist, wie er letztendlich geworden ist.