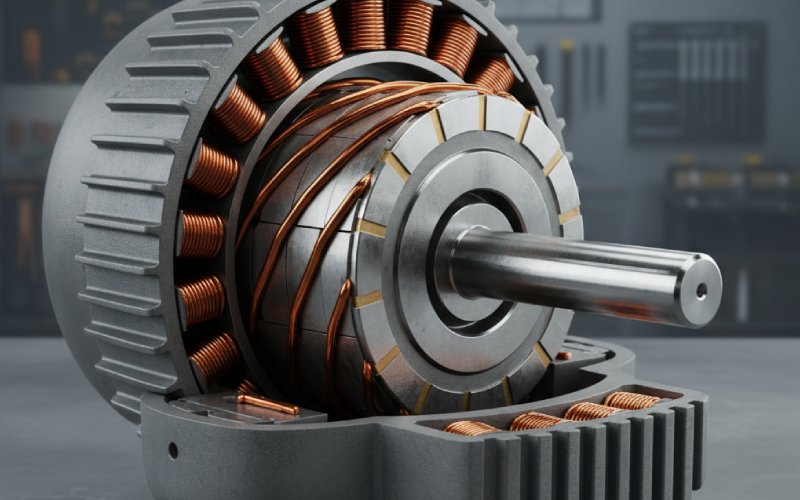

Lassen Sie Sino's Lamination Stacks Ihr Projekt verstärken!

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

Kurze Antwort: Bei gleichem elektrischen Schrägwinkel und gleicher Maschinengeometrie wird durch die Schrägstellung des Stators oder Rotors das Rastmoment um fast denselben Betrag reduziert. Die großen Unterschiede liegen in den Kosten, der Herstellbarkeit und den Nebenwirkungen auf Drehmoment und Verluste, nicht in der reinen Rastmomentreduzierung.

In vielen wissenschaftlichen Arbeiten wird die Schrägstellung als allgemeiner Regler behandelt. Schrägstellung des Statorstapels, Schrägstellung der Magnete, Schrägstellung der Rotorstäbe – die Gleichungen kümmern sich kaum darum. Wenn die Physik also fast symmetrisch ist, warum neigt die Industrie dann weiterhin dazu, Rotoren stärker zu schrägen als Statoren?

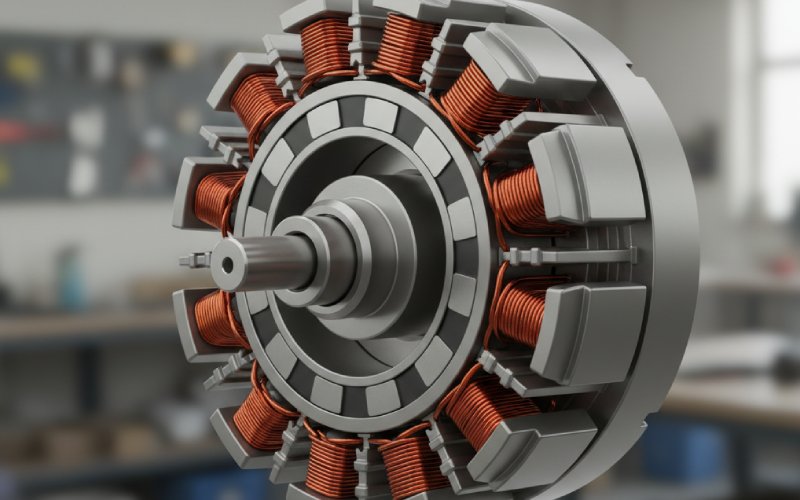

Cogging entsteht durch die Wechselwirkung zwischen Permanentmagnetpolen und Statorzähnen. Das wissen Sie bereits. Was für die Schrägstellung wichtig ist, ist einfach, wird aber in Designbesprechungen leicht übersehen:

Wenn man sich vorstellt, die Maschine axial in viele dünne „Mini-Motoren“ zu zerlegen, dreht die Schrägstellung jede Scheibe nur geringfügig im elektrischen Winkel. Das gesamte Rastmoment ist die Vektorsumme all dieser Scheiben. Bei einer Schrägstellung um eine Rastperiode kann die Hauptrastharmonische fast auf Null reduziert werden, da sich jede Scheibe in einer anderen Phase befindet und sich gegenseitig aufhebt.

Deshalb ist eine vollständige Slot-Pitch-Verschiebung so effektiv: Sie verteilen eine slotbezogene Oberschwingung über einen kompletten Phasenbereich von 360° entlang des Stacks und verwandeln so eine große Sinuskurve in ein nahezu flaches Rauschen. Ob die Verschiebung vom Rotor oder vom Stator kommt, ändert nichts an diesem Phasorbild, solange:

Der mechanische Schrägwinkel ist derselbe.

Die Schieflage ist entlang des Stapels relativ gleichmäßig.

Sie haben keine seltsame Sättigungsasymmetrie eingeführt.

An einem sauberen, simulierten Modell ergeben Rotor- und Statorverzug mit dem gleichen Verzugswinkel nahezu identische Cogging-Drehmomentkurven und ähnliche Einschnitte in der Drehmomentwelligkeit. Moderne Studien zu Axialfluss- und oberflächenmontierten PM-Maschinen bestätigen, dass sowohl die Stator-Schlitzverzerrung als auch die Magnetverzerrung vergleichbare prozentuale Reduzierungen erzielen, wenn sie auf denselben elektrischen Winkel abgestimmt sind, oft 60–70% oder mehr und bis zu etwa 73% bei fortschrittlichen Doppelverzerrungslayouts.

Die eigentliche Trennung findet statt, wenn man das Feld verlässt und die Fabrik betritt.

Hier zunächst eine kompakte Zusammenfassung des Handels, anschließend werden wir ihn genauer betrachten.

| Aspekt | Rotorschrägstellung | Statorversatz |

|---|---|---|

| Typische Verwendung | Käfigläufer-Induktionsmotoren, PM-Rotoren mit diskreten Magneten, viele industrielle BLDC-Antriebe | Modulare Statoren, Linear- und Axialflussmaschinen, einige oberflächenmontierte PM-Motoren |

| Cogging-Reduzierung (bei gleichem Schrägwinkel) | Im Wesentlichen gleichbedeutend mit Statorversatz; Unterschiede sind zweitrangig und topologieabhängig. | Im Wesentlichen gleichbedeutend mit Rotorversatz; Unterschiede sind zweitrangig und topologieabhängig. |

| Herstellung | Ändern Sie die Rotorlamellen oder Stabschlitze; in der Regel ist es einfacher, den Stator zu wickeln und zu schlitzen. | Schräge Schlitze erschweren das Einführen der Spule, die Bearbeitung und die Qualitätskontrolle; die Schlitzfläche verkleinert sich effektiv. |

| Auswirkungen auf Kupfer | Geringe direkte Auswirkungen auf die Stator-Schlitzfüllung; Endwicklung weiterhin normal | Geringerer Slot-Fill-Faktor und ungünstigere Spulengeometrie; zusätzliches Kupfer oder höhere Verluste bei gleicher Amperewindung |

| Auswirkungen auf Magnete | Erfordert möglicherweise segmentierte oder schräg magnetisierte Magnete; höhere Magnetkosten und komplexere Montage | Magnete bleiben einfach; Schrägstellung lebt im Stahl und in den Schlitzen |

| Effizienz und Drehmoment | Geringeres grundlegendes Drehmoment und Wicklungsfaktor wie bei Statorversatz; potenzielle zusätzliche Magnetwirbelverluste bei fortgeschrittenen Versatzmustern | Gleicher Drehmomentverlust bei einer bestimmten elektrischen Verzerrung; stärkere Auswirkungen durch zusätzliche Kupferverluste aufgrund von Packungsgrenzen |

| Wenn es dazu neigt, zu gewinnen | Hochleistungs-Induktionsmotoren, viele Radial-PM-Motoren, bei denen die Statorfertigung bereits eng ist | Maschinen mit modularem oder 3D-gedrucktem Stator, lineare/axiale Maschinen, die eine Zahnverschiebung erfordern, oder wenn der Rotor mechanisch eingeschränkt ist |

Beachten Sie, was in dieser Tabelle fehlt: Es gibt keinen Eintrag „dieser Wert reduziert das Rastmoment immer stärker“. Bei gleichem elektrischen Versatzwinkel ist die Rastmomentreduzierung meist gleich.

Es gibt einen guten Grund, warum die Konstruktionsrichtlinien der EASA schräge Käfigläufer als Normalfall behandeln und darauf hinweisen, dass eine Schrägstellung des Stators weniger verbreitet ist: Schräge Statorschlitze erschweren das Einführen der Spulen und verringern die effektive Schlitzöffnung und den Querschnitt. Das ist ein echtes Fertigungsproblem und nicht nur eine Fußnote.

Sobald Ihr Stator schief ist:

Die Keilkeile werden zu nicht trivialen Teilen, die nicht von der Stange erhältlich sind.

Automatische Spulen-Einfügevorrichtungen erfordern entweder Spezialwerkzeuge oder kommen gar nicht in Frage.

Die Qualitätskontrolle für Isolationsabstände und Teilentladungen wird schwieriger.

Die Rotorverzerrung hingegen ist oft „frei“, sobald Sie sich für c entschieden haben.Kundenspezifische Rotorbleche oder Druckguss. Sie drehen einfach das Schlitzmuster beim Stanzen. Keine zusätzlichen Wickelakrobatiken.

Deshalb sehen Sie:

Induktionsmotoren mit schrägen Rotorstäben als Standardverfahren zur Dämpfung von Geräuschen und Drehmomentwelligkeit.

PM-Maschinen mit schrägen Magneten oder Stufenrotoren sowohl im Radialfluss- als auch im Axialflussformat, insbesondere wenn Geräuscharmut ein Verkaufsargument ist.

Wenn Sie also einen herkömmlichen Radialfluss-Industriemotor bauen und die Wahl haben, ist die Verkippung des Rotors in der Regel die erste Maßnahme, die Sie ausprobieren sollten. Nicht weil dadurch auf magische Weise mehr Rastmomente beseitigt werden, sondern weil damit dasselbe Problem mit weniger Aufwand gelöst wird.

Es gibt Konstruktionen, bei denen das Berühren des Stators tatsächlich einfacher ist oder bei denen man den Rotor so einfach und mechanisch robust wie möglich halten möchte.

Lineare flux-switching PM-Maschinen sind ein gutes Beispiel dafür. Eine MDPI-Studie aus dem Jahr 2018 verglich mehrere Stator-Step-Skew-Strukturen (dreistufig, zweistufig und eine verbesserte zweistufige) und nutzte sie, um die Cogging-Kraftkomponente zu reduzieren, die sich genau wie das Cogging-Drehmoment in Rotationsmaschinen verhält. In dieser Architektur besteht der Stator ohnehin aus modularen Abschnitten, sodass das Verschieben oder Verzerren dieser Abschnitte unkompliziert ist.

Ähnliches gilt für Axialflussmaschinen mit modularen Statorzähnen. Jüngste Arbeiten zeigen, dass eine Verschiebung der gegenüberliegenden Statorzähne um einen optimalen Winkel das Rastmoment erheblich reduzieren kann, ohne dass aufwendige Arbeiten am Rotor erforderlich sind. Wenn Ihr Stator bereits aus einzeln montierten Zähnen besteht, ist eine mechanische Versetzung möglicherweise die geringfügigste Änderung.

Statorseitige Tricks glänzen auch, wenn:

Der Rotor ist ein solides, sicherheitskritisches Bauteil (z. B. in Hochgeschwindigkeitsmaschinen) und sollte möglichst wenige Schnitte, Stufen oder segmentierte Magnete aufweisen.

Sie montieren den Stator bereits so, dass kleine Zahnverschiebungen oder Stufenschrägungen nahezu ausgeschlossen sind.

Sie möchten die Möglichkeit haben, die Schrägstellung in einer späten Entwicklungsphase durch Austauschen von Stator-Modulen anzupassen, anstatt den Rotor neu zu konstruieren.

In diesen Fällen kann eine Statorverzerrung oder Zahnverschiebung denselben Rückgang des Rastmoments bewirken wie eine Rotorverzerrung, während der Rotor einfach und stabil bleibt.

Die Theorie besagt: Verzerren Sie um genau eine Rastperiode, und Sie eliminieren diese Harmonische. Die Praxis besagt: Das hat seinen Preis.

Die Schrägstellung verringert den effektiven Wicklungsfaktor für die Grundschwingung, was ein geringeres Drehmoment pro Ampere bedeutet. Je größer die Schrägstellung, desto größer der Nachteil. Aus diesem Grund konzentrieren sich detaillierte Studien zur Rotor- und Magnetschrägstellung häufig auf eine partielle Schrägstellung, in der Regel einen Bruchteil eines Schlitzabstands, um die Verzahnung zu reduzieren und gleichzeitig Drehmomentverluste und Effizienzausfälle auszugleichen.

Die jüngsten Arbeiten sind etwas kreativer:

Segmentierte oder „Stufen“-Schrägstellung, bei der der Rotor oder Stator axial in zwei oder drei Stufen unterteilt ist, die jeweils um einen Bruchteil der Schlitzsteigung versetzt sind. Die Maschine verhält sich wie mehrere kleine Motoren, die miteinander verschraubt sind, und Sie wählen die Stufenwinkel so, dass die schlimmsten Oberschwingungen ausgeglichen werden, während die Werkzeugausstattung einfach bleibt.

Doppelt versetzte Magnete, insbesondere in Axialspaltmotoren, bei denen die Magnetsegmente in zwei Richtungen versetzt sind. Eine Studie aus dem Jahr 2025 berichtet von einer Verringerung des Rastmoments um etwa 731 TP6T und einer Verringerung der Drehmomentwelligkeit um etwa 601 TP6T bei solchen Mustern, was jedoch mit einer komplexeren Magnetisierung und einem höheren Fertigungsaufwand verbunden ist.

Ungleiche Rotor-Schlitzbögen und Zahnkerben werden zusammen mit einer moderaten Schrägstellung verwendet, sodass Sie sich nicht zu sehr auf den Schrägstellungswinkel allein verlassen müssen.

Keines dieser Ergebnisse hängt stark davon ab, ob die Verschiebung am Stator oder Rotor vorgenommen wird. Sie hängen davon ab, wie genau Ihre mechanische Verschiebung der idealen elektrischen Phasenverteilung für die störenden Oberschwingungen entspricht.

Die Frage „Wie viel Schrägstellung ist ausreichend?“ wird in der Regel durch Ihren Optimierungskreislauf beantwortet: Sie durchlaufen den Schrägstellungswinkel in der Finite-Elemente-Analyse, bilden das Rastmoment und das durchschnittliche Drehmoment in Abhängigkeit vom Winkel ab und wählen dann den besten Kompromiss aus. Ob Sie den Statorstahl oder den Rotorstahl verschieben, ist fast schon ein anderes Thema.

Wenn man die Markensprache beiseite lässt und dies lediglich als eine technische Entscheidung betrachtet, sieht der Entscheidungsprozess letztendlich so aus, in Worten statt in einer Checkliste.

Beginnen Sie mit Ihren Fertigungsbeschränkungen. Wenn der Stator hinsichtlich Schlitzfüllung, Isolationsabständen und automatisierter Wicklung bereits konstruktionsbedingt eingeschränkt ist, sollten Sie seine Schlitze in der Regel nicht verdrehen. Das führt Sie zum Rotorversatz, der mit den meisten industriellen Konstruktionen übereinstimmt.

Sehen Sie sich als Nächstes den Rotor an. Wenn Ihr Rotor ein einfacher Stapel aus Lamellen für einen Induktionsmotor oder ein PM-Rotor mit diskreten Oberflächenmagneten ist, ist die Schrägstellung einfach: Passen Sie das Lamellenschlitzmuster an oder segmentieren Sie die Magnete und versetzen Sie sie schräg. Die Magnetisierungsvorrichtung oder das Druckgusswerkzeug muss nur einmal geändert werden, und schon sind Sie fertig.

Wenn der Rotor mechanisch eingeschränkt oder zu teuer ist, um ihn zu berühren – denken Sie an einen Hochgeschwindigkeits-Vollrotor, ein komplexes PM-Muster im Inneren oder vorhandene Werkzeuge, die Sie nicht ändern können –, dann verlagern Sie die Schrägstellung auf die Statorseite, insbesondere wenn der Stator modular oder bereits segmentiert ist.

Danach behandeln Sie die Schrägstellung einfach als einen von mehreren Mechanismen zur Cogging-Kontrolle. Slot-/Polkombinationen, Magnetpolbogenoptimierung, Zahnkerben, Anti-Cogging-Stromeinspeisung – all diese Maßnahmen können zusammenwirken. Die Schrägstellung mildert die Geometrie, sodass die Steuerung die verbleibende Drehmomentwelligkeit bewältigen kann, ohne mit einer enormen periodischen Störung zu kämpfen.

Entscheidend ist, nicht zu denken, dass „Rotorschrägung = starke Reduzierung, Statorschrägung = schwache Reduzierung” oder umgekehrt gilt. Bei gleichem Schrägungswinkel sind sie aus Sicht des Rastmoments nahezu austauschbar. Was sich ändert, ist alles, was sie umgibt: Wicklungsfaktor, Fertigung, Kupferverbrauch, Magnetkosten und manchmal auch die mechanische Integrität.

Wenn Sie nur auf die Höhe der Reduzierung des Rastmoments achten und den Versatzwinkel und die Maschinentopologie unverändert lassen, gibt es keinen eindeutigen Gewinner. Der Versatz von Stator und Rotor führt zu einer fast gleich hohen prozentualen Reduzierung des Rastmoments; die Unterschiede sind gering und hängen vom jeweiligen Fall ab.

Wenn Ihnen das Gesamtdesign wichtig ist – Kosten, Herstellbarkeit, Drehmomentdichte, Verluste – dann:

Die meisten herkömmlichen Radialflussmotoren neigen den Rotor, da dies einfacher herzustellen und weniger nachteilig für die Wicklung und die Schlitzfüllung ist.

Eine Statorverkeilung oder Zahnverschiebung ist dann interessant, wenn der Stator modular oder leicht anzupassen ist oder wenn der Rotor mechanisch oder kommerziell „tabu“ ist.

Und wenn Sie bereits mit fortschrittlichen Schrägverteilungen, segmentierten Rotoren oder ausgeklügelten Zahnanordnungen arbeiten, hängt die Wahl zwischen Stator und Rotor in der Regel davon ab, wie Ihre Produktionslinie aufgebaut ist, und nicht von einer zusätzlichen Reduzierung des Rastmoments um wenige Prozent.

Die ehrliche Antwort auf die Frage im Titel ist also etwas langweilig, aber sehr nützlich: Verzerren Sie die Seite, die Ihr Prozess kostengünstiger verformen kann, und verwenden Sie dann Ihre Konstruktionszeit darauf, den Verzerrungswinkel und den Rest der Geometrie zu optimieren. Dort liegen die wahren Vorteile.