Lassen Sie Sino's Lamination Stacks Ihr Projekt verstärken!

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

Vor allem, woraus wir ihre Kerne herstellen. Die Auswahl des idealen Materials für den Kern eines Elektromotors ist ein wirklich großes Angebot. Es kann sich darauf auswirken, wie gut der Motor funktioniert, wie viel Strom er verbraucht und sogar wie viel er kostet. Lange Zeit war Stahl-Laminat der König. Doch jetzt gibt es einen neuen Mitspieler: weichmagnetisches Pulver, auch weichmagnetischer Verbundstoff (SMC) genannt. Wir prüfen, ob Laminat oder Pulver für Ihre Motorkonstruktion in Frage kommt. Wir werden sehen, was Ihnen einen besseren Wirkungsgrad oder verschiedene andere Vorteile bietet. Lassen Sie uns diese Entscheidung zwischen konventionellem und brandneuem Material näher betrachten.

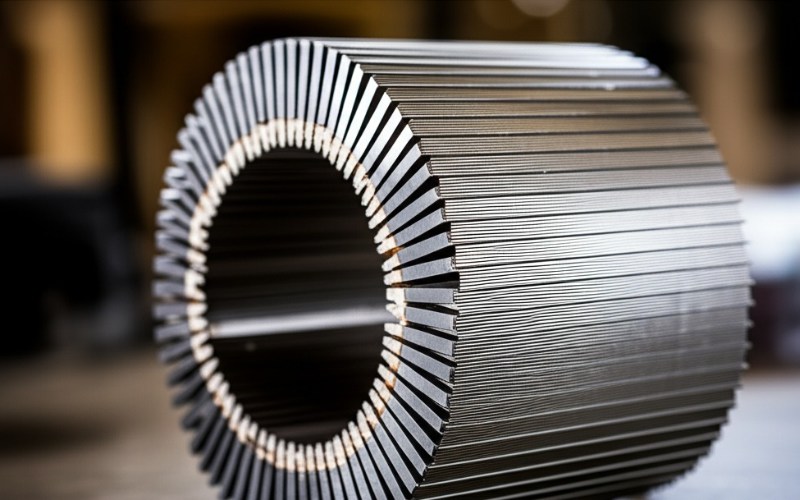

Wenn wir über eine ElektromotorIm Inneren befindet sich ein wichtiger Teil, der Kern. Dieser Kern ist extrem wichtig, weil er die elektromagnetischen Felder leitet. Diese Felder sind es, die den Motor zum Drehen bringen und seine Arbeit verrichten lassen. Das Material, das wir für diesen Kern wählen, hat einen großen Einfluss auf die Effizienz des Motors. Jahrelang war die erste Wahl Stahl, insbesondere dünne Bleche aus Elektrostahl, die übereinander gestapelt wurden. Dies nennen wir einen Lamellenstapel.

Gegenwärtig haben wir verschiedene andere Möglichkeiten. Eine interessante Alternative ist die Verwendung eines speziellen Pulvers. Dabei handelt es sich nicht um irgendein Metallpulver, sondern um ein weichmagnetisches Pulver. Diese Pulver gehören zu einer Gruppe, die als weichmagnetische Verbundwerkstoffe oder kurz SMCs bezeichnet werden. Die Wahl des Kernmaterials eines Elektromotors kann sich auf jede Kleinigkeit auswirken, von der Größe des Motors bis zu seinem Wirkungsgrad. Es ist eine wichtige Entscheidung im Konstruktionsprozess.

Sie fragen sich vielleicht: "Warum so viel Aufhebens um dieses Element?" Nun, das Kernmaterial hat einen direkten Einfluss darauf, wie viel Energie Ihr Elektromotor verbraucht. Wenn ein Motor läuft, geht ein Teil der Energie als Wärme im Kern verloren. Wir nennen dies "Kernverlust". Ein gutes Kernmaterial wird diese Verluste mit Sicherheit verringern. Das bedeutet, dass ein noch größerer Teil der elektrischen Energie, die in den Motor fließt, für die eigentliche Arbeit genutzt wird. Das macht den Motor besonders zuverlässig.

Höhere Effizienz ist ein großer Vorteil. Für ein Elektrofahrzeug bedeutet das, dass es mit einer einzigen Ladung viel mehr Kilometer zurücklegen kann. Für Fabrikmaschinen bedeutet es geringere Stromkosten. Das beste Material kann zu einem Motor führen, der kühler läuft, viel länger hält und eine viel bessere Leistung bietet. Daher ist die Wahl des besten Kernmaterials ein wesentlicher Schritt zur Optimierung jeder Art von Elektromotor. Schauen Sie sich die Eigenschaften der einzelnen Materialien an, um zu sehen, wie sie sich auswirken.

Seit vielen Jahren, Stahllaminierung war die Anforderung an die Kerne von Elektromotoren. Wie es funktioniert, ist ziemlich genial. Wir nehmen sehr dünne Bleche aus speziellem Elektrostahl. Jedes Blech wird mit einer dünnen Isolierschicht überzogen. Dann stanzen wir die Formen, die wir für den Motorkern brauchen, und stapeln sie aufeinander. Diesen Stapel nennt man Lamellenstapel oder Laminatkern.

Der Hauptgrund, warum wir dünne Bleche verwenden, ist der Kampf gegen den so genannten Wirbelstromverlust. Dabei handelt es sich um kleine, wirbelnde elektrische Ströme, die im Kernmaterial auftreten können, wenn es sich in einem transformierenden Magnetfeld befindet. Diese Ströme entwickeln Wärme und verschwenden Energie. Indem wir die Stahlbleche schlank und voreinander geschützt machen, verringern wir diese Verluste. Lamellenstahl hat eine gute magnetische Leistung und einen geringen Streufluss, vor allem bei Anwendungen, die mit niedrigeren Frequenzen wie 50 oder 60 Hz arbeiten. Es ist ein bewährtes Material, mit dem wir uns gut auskennen.

Lassen Sie uns jetzt über weichmagnetische Verbundwerkstoffe (SMC) sprechen. Es gibt verschiedene Möglichkeiten, einen Motorkern herzustellen. Anstatt Stahlbleche zu stapeln, verwenden wir ein einzigartiges Metallpulver. Jedes kleine Stückchen dieses Pulvers ist mit einem elektrischen Isolator überzogen. Anschließend wird das Pulver in einem pulvermetallurgischen Verfahren in die exakte Form gepresst, die für das Motorelement benötigt wird. Das kann ein großer Vorteil sein.

SMCs haben eine besondere Eigenschaft: Sie sind magnetisch isotrop. Das bedeutet, dass sie den magnetischen Fluss in allen drei Dimensionen gleich gut leiten können. Typische Bleche eignen sich hervorragend für Magnetfelder, die hauptsächlich in zwei Dimensionen, entlang der Blechebene, fließen. Für komplizierte Motorkonstruktionen, bei denen die Magnetfelder in alle Richtungen fließen müssen, sind SMC-Materialien jedoch wesentlich besser geeignet. Diese Fähigkeit eröffnet neue Möglichkeiten für die Auslegung von Elektromotoren und kann dazu beitragen, das Gesamtgewicht des Motors zu verringern.

Der Entwurfsprozess für einen Elektromotor hängt definitiv davon ab, ob Sie sich für laminierten Stahl oder SMC-Pulver entscheiden. Bei Blechpaketen ist Ihr Layout durch die Tatsache, dass Sie 2D-Formen stapeln, etwas eingeschränkt. Sie müssen sich genau überlegen, wie Sie diese Formen mit sehr wenig Abfall aus dem Stahlblech stanzen können und wie der Blechstapel zusammengesetzt werden soll. Bei der Innenkonstruktion sollte die Richtung des magnetischen Flusses berücksichtigt werden.

Mit SMC-Material haben Sie viel mehr Freiheiten bei der Entwicklung komplexer 3D-Formen. Das liegt daran, dass man das Pulver im Grunde direkt in die endgültige Form gießt. Dies kann zu kompakteren Motorkonstruktionen führen, und oft können zahlreiche Teile direkt in ein einziges SMC-Teil integriert werden. Dies kann die Montage rationalisieren und die Anzahl der Teile im System verringern. Bei der Konstruktion müssen jedoch zusätzlich die detaillierten mechanischen und magnetischen Leistungsmerkmale des gewählten SMC-Materials berücksichtigt werden. Es ist eine andere Methode, zu überlegen, wie die Magnete im Motor funktionieren werden.

Eine große Anfrage, die ich häufig bekomme, hat mit Verlustreduzierung zu tun. Können SMCs wirklich dazu beitragen, einen Elektromotor effizienter zu machen? Die Antwort lautet: Es kommt auf die Anwendung und die Betriebsfrequenz an. Bei niedrigen Frequenzen, wie z. B. den 60 Hz, die wir in vielen Haushaltsgeräten finden, hat Edelstahl in der Regel geringere Kernverluste als SMC. Dies ist ein wichtiger Faktor für zahlreiche herkömmliche Motortypen.

Wenn jedoch Elektromotoren bei höheren Geschwindigkeiten und Frequenzen betrieben werden müssen, wie z. B. bei Traktionsmotoren für Elektrofahrzeuge oder Hochgeschwindigkeitsspindeln, können SMCs ihre Vorteile ausspielen. Die kleinen, geschützten Pulverpartikel in einem SMC-Material eignen sich hervorragend zur Reduzierung von Wirbelstromverlusten bei diesen höheren Frequenzen. Bei bestimmten Hochfrequenzanwendungen kann eine SMC-Konstruktion also einen besseren allgemeinen Wirkungsgrad und eine bessere Leistung erzielen als eine herkömmliche Laminatkonstruktion. Die Forschung arbeitet weiter an der Verbesserung der SMC-Fähigkeiten.

Pulvermetallurgie (PM) ist das Herstellungsverfahren, das zur Entwicklung von Teilen aus Metallpulvern verwendet wird, und dazu gehören auch SMC-Teile. Ich glaube, dass die Pulvermetallurgie einige aufregende Möglichkeiten für die Herstellung besserer Motorkomponenten bietet. Ein großes Plus ist die Verringerung des Abfalls. Wenn man Bleche aus einem Stahlblech stanzt, bleibt oft eine Menge Material übrig. Bei der Pulvermetallurgie wird fast das gesamte Material verwendet, da das Pulver direkt in die gewünschte Form gepresst wird. Das kann die Kosten senken.

Darüber hinaus ermöglicht die Pulvermetallurgie die Herstellung wirklich komplexer Formen, die durch Stanzen und Stapeln von Blechen nur schwer oder gar nicht zu realisieren wären. Dies kann zu optimierten Motorkonstruktionen führen, möglicherweise zu kleineren und leichteren Motoren mit eigenen Magnetkreisen. Zwar sind der mechanischen Festigkeit und der magnetischen Permeabilität (oder geringere Dichte/höhere Porosität) einiger SMC-Produkte im Vergleich zu massivem Stahl, schließen die Fortschritte in der PM-Technologie und das Wachstum von SMC-Materialien diesen Raum für zahlreiche Anwendungen, insbesondere im Automobilbereich für Teile von Elektromotoren.

Wenn wir die rein magnetische Leistung von Lamellenstahl mit der von SMC vergleichen, ist die Antwort nicht einfach "das eine ist immer viel besser". Lamellenstahl bietet normalerweise eine höhere magnetische Permeabilität. Das bedeutet, dass er den magnetischen Fluss leichter leiten kann als zahlreiche SMC-Produkte. Außerdem hat er in der Regel eine höhere Sättigungsinduktion, d. h. er kann stärkere Magnetfelder aufnehmen, bevor er in die Sättigung geht. Dies ist ein großer Vorteil für verschiedene Motorenkonzepte, die ein hohes Drehmoment erfordern.

SMCs glänzen jedoch durch ihre 3D-Flussleitfähigkeit und ihre Leistung bei hohen Frequenzen. Ihre Permeabilität mag zwar geringer sein, aber die Fähigkeit, komplexe Flusspfade zu entwerfen, und die geringeren Wirbelstromverluste bei hohen Frequenzen können sie zur besseren Option für bestimmte Elektromotoranwendungen machen. Die relative Leistung hängt stark von den Betriebsproblemen und den Konstruktionszielen des Motors ab. Wir müssen die Daten für jeden einzelnen Werkstoff und jede Anwendung berücksichtigen.

Auch mit dem Aufkommen der SMCs bleibt die traditionelle Motorblechtechnologie nicht stehen. Es gibt mehrere Möglichkeiten, wie wir ein Blechpaket für eine bessere Leistung des Elektromotors optimieren können. Ein wesentlicher Bereich ist die Wahl des Blechpakets selbst. Es gibt zahlreiche Sorten von Elektrostahlmit jeweils unterschiedlichen Eigenschaften und Kosten. Die Auswahl der richtigen Sorte für die jeweilige Anwendung kann die Kernverluste erheblich reduzieren.

Ein weiterer Faktor ist die Dicke der Bleche. Dünnere Bleche führen in der Regel zu geringeren Wirbelstromverlusten, aber sie erhöhen auch die Kosten für das Stanzen und die Montage, da man mehr davon benötigt. Die Form der Bleche selbst ist ebenfalls entscheidend, um den Magnetfluss effektiv zu leiten und unerwünschte Luftspalte oder Streufluss zu minimieren. Auch der Stapelfaktor - wie eng die Bleche gestapelt sind - und die Qualität der Isolierung zwischen den einzelnen Blechen müssen berücksichtigt werden. All diese Details tragen dazu bei, die effektivste Leistung aus einem lamellenbasierten Motordesign herauszuholen.

Lassen Sie uns abschließend noch über Kosten und Herstellung sprechen. Für die Großserienfertigung von einfachen Motorformen kann das Stanzen von Blechen ein sehr kosteneffizientes Verfahren sein, auch wenn dabei ein gewisser Materialabfall entsteht. Das Stahlmaterial selbst ist relativ kostengünstig, und die Prägeverfahren ist schnell. Die Montage des Laminatstapels trägt natürlich zu den Kosten bei. Es handelt sich um einen zuverlässigen Herstellungsweg mit vielen bestehenden Anlagen.

SMC-Bauteile, die pulvermetallurgisch hergestellt werden, können auch auf andere Weise Kosteneinsparungen bringen. Das SMC-Material selbst kann pro Kilogramm teurer sein als laminierter Stahl. Mit dem PM-Verfahren können jedoch Net-Shape- oder Near-Net-Shape-Teile hergestellt werden, was bedeutet, dass sehr wenig Material verschwendet wird und weniger Nachbearbeitungsschritte erforderlich sind. Bei komplexen Konstruktionen kann SMC die Anzahl der Komponenten reduzieren und die Montage rationalisieren, was zu niedrigeren Gesamtsystemkosten führt. Die für die Verdichtung von SMC-Pulver erforderliche Ausrüstung und die Werkzeugkosten sind ebenfalls kritische Faktoren. Die beste Wahl hängt in der Regel von der spezifischen Motorkonstruktion, dem Produktionsvolumen und der Zielanwendung ab. Der Bedarf an dieser Art von Material wächst.