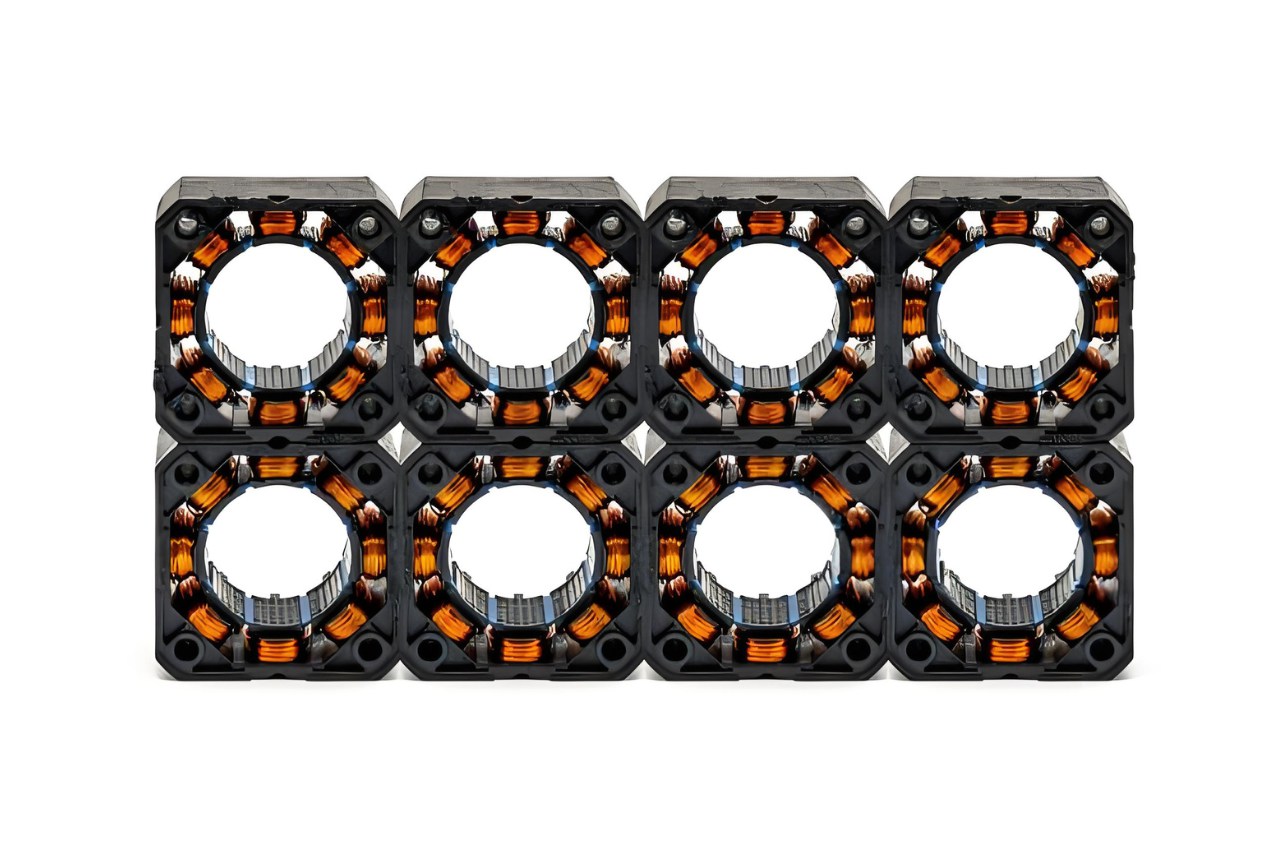

Lassen Sie Sino's Lamination Stacks Ihr Projekt verstärken!

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

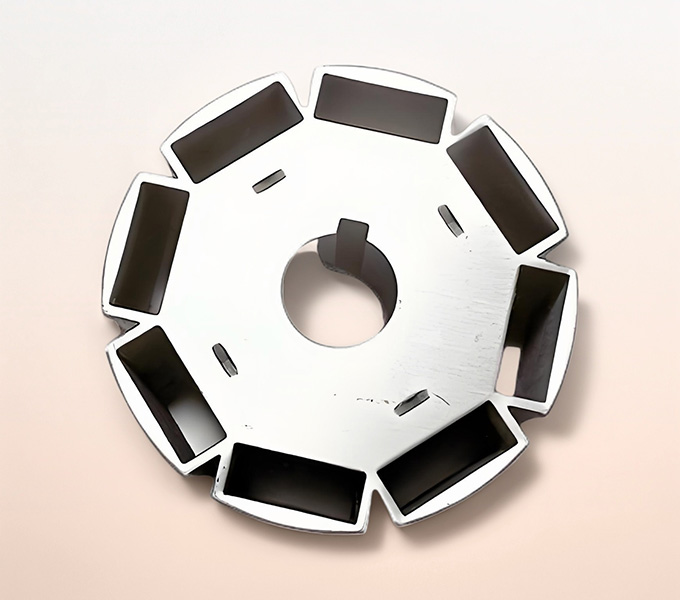

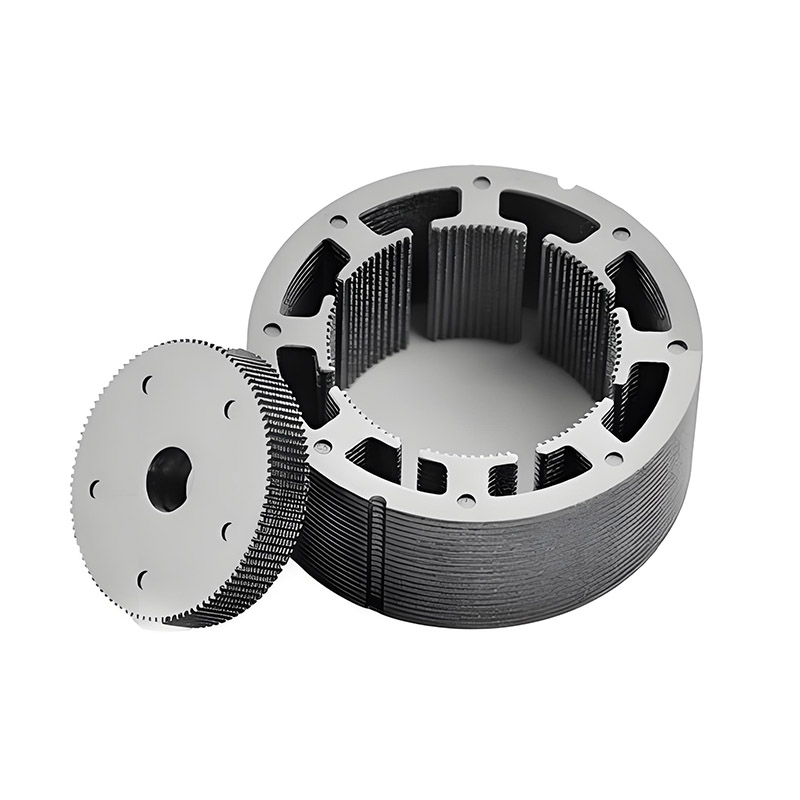

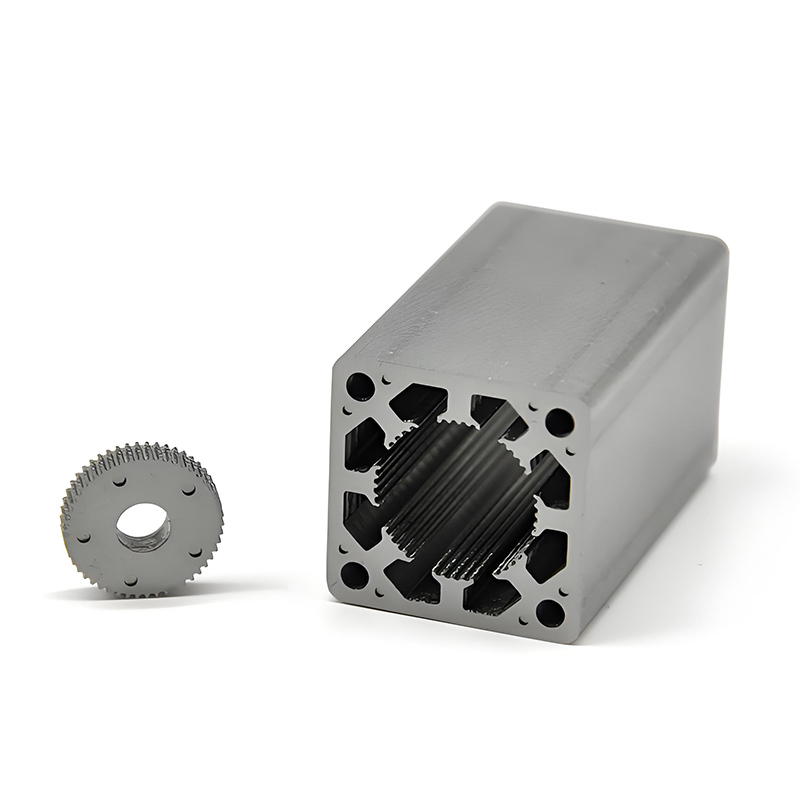

Als Sino, ein führender Hersteller von sehr genauen Motorkernen in China, wissen wir, dass der wichtigste Teil eines großartigen Schrittmotors seine Kernbleche sind. Wir nutzen unser Expertenwissen und sind immer auf der Suche nach neuen Ideen, um sicherzustellen, dass jedes Schrittmotor-Rotor- und Schrittmotor-Statorblech, das wir herstellen, die beste Qualität und Genauigkeit aufweist und hervorragend funktioniert.

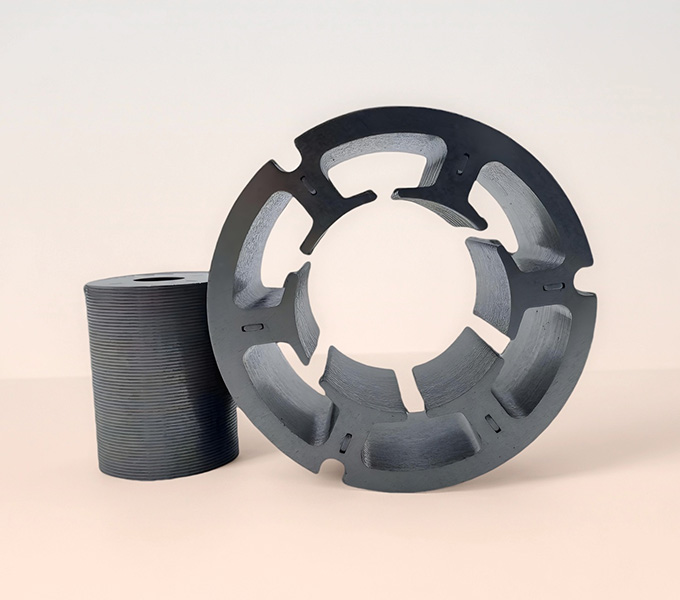

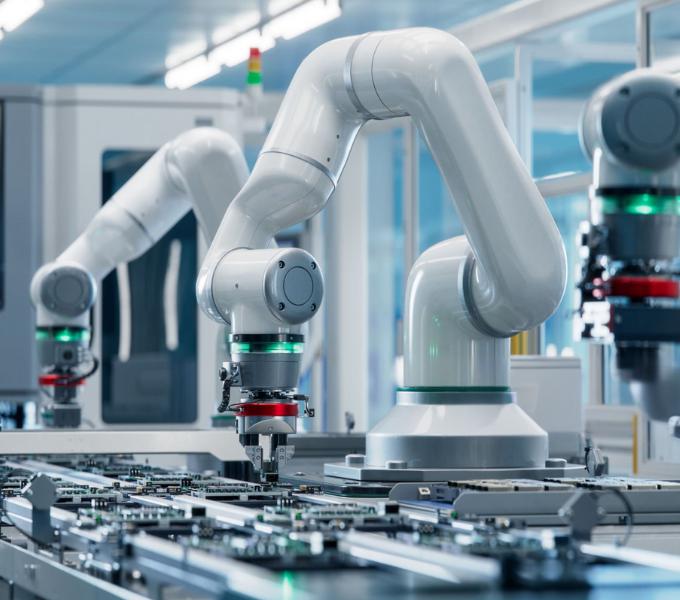

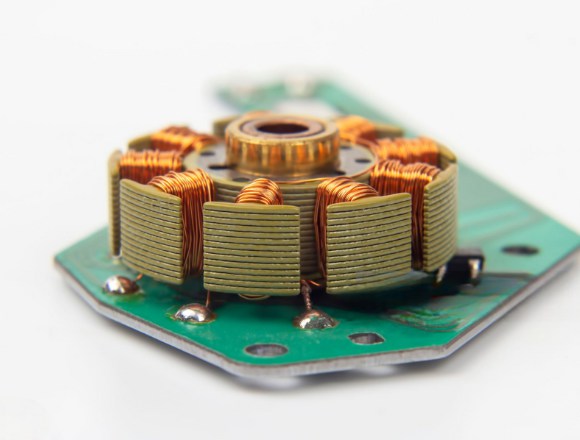

Schrittmotoren werden überall dort eingesetzt, wo es auf exakte Bewegungen ankommt, von Fabrikmaschinen und Robotern bis hin zu medizinischen Geräten und 3D-Druckern. Im Inneren dieser Motoren befinden sich sorgfältig entworfene und hergestellte Bleche, die den Schrittmotorstator und den Schrittmotorrotor bilden. Diese dünnen, beschichteten Bleche aus Spezialstahl dienen nicht nur dazu, den Motor zusammenzuhalten. Sie leiten die magnetische Energie, die die Leistung des Motors steuert, wie gut er Strom nutzt und wie er sich bewegt.

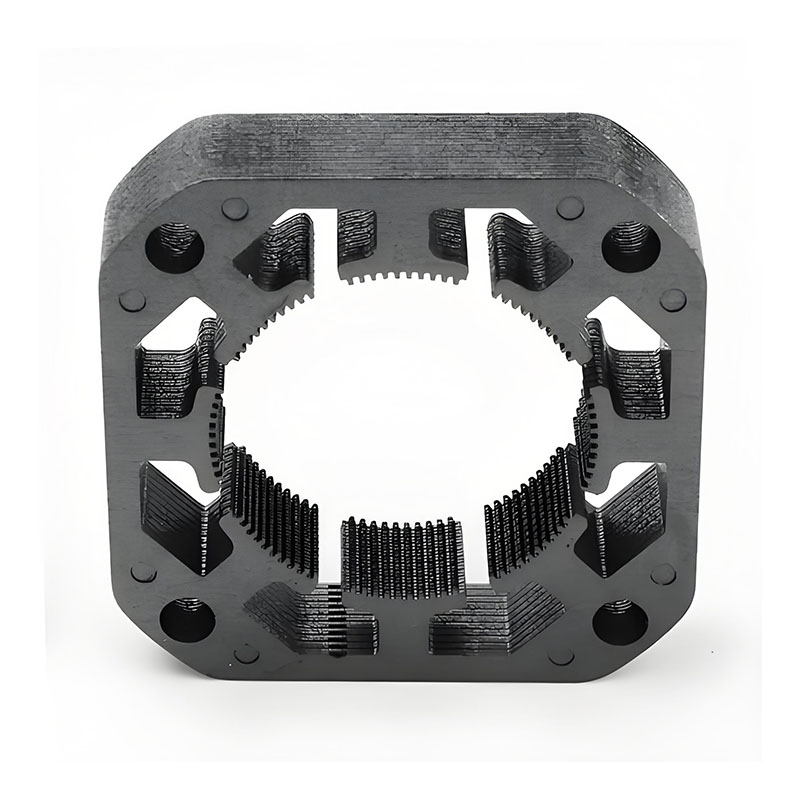

Die Lamellen haben zwei Hauptaufgaben: Erstens sorgen sie dafür, dass die magnetische Energie aus den Drahtspulen leicht fließen kann, damit die Energie gut genutzt wird, und zweitens verringern sie die Energieverschwendung durch unerwünschte elektrische Ströme, die so genannten Wirbelströme. Ohne Lamellen würden die wechselnden Magnetfelder im Motor große, wirbelnde Ströme in einem massiven Metallkern erzeugen. Dies würde viel Wärme erzeugen, Energie verschwenden und den Motor schlecht arbeiten lassen. Das Schneiden des Kerns in dünne, beschichtete Lagen verhindert, dass diese Wirbelströme fließen, wodurch diese Verschwendung erheblich reduziert wird.

Unsere Laminate werden mit den besten Siliziumstahlsorten. Sie sind sehr gut darin:

Dies hilft dem Motor, mit weniger Energieverschwendung zu arbeiten.

Die Kanten sind glatt und die Formen sind sehr genau.

Es gibt sie in Größen wie NEMA14 und NEMA34.

Wir erfüllen Ihre Bedürfnisse mit vielen Größen und Formen.

Wir können schnell viele Laminate herstellen.

Unter SinoWir folgen einem sehr sauberen Prozess, um sicherzustellen, dass unsere Teile die besten sind:

1

2

3

4

5

Das Design von Schrittmotor-Kernblechen ist eine clevere Mischung aus magnetischer Wissenschaft, Materialkenntnis und den Möglichkeiten der Konstruktion. Bei Sino denken wir sorgfältig über alles nach, von der Form der Teile bis hin zu den besonderen Eigenschaften der Materialien, damit der Stator und der Rotor des Schrittmotors optimal funktionieren.

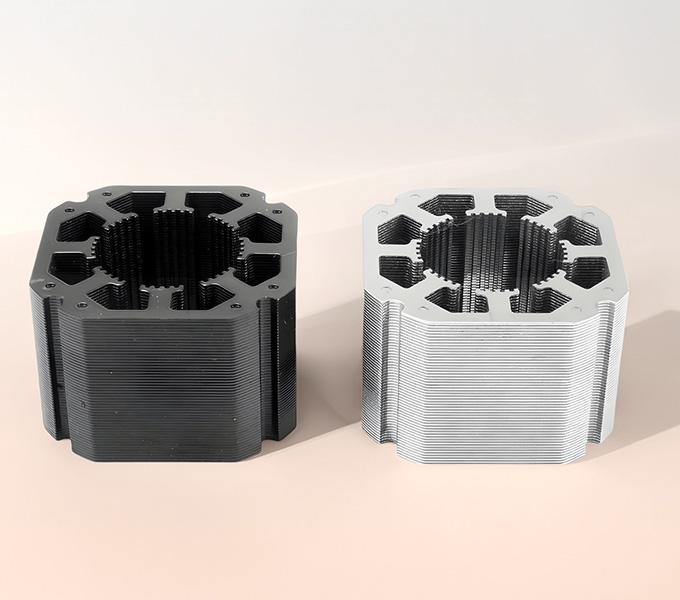

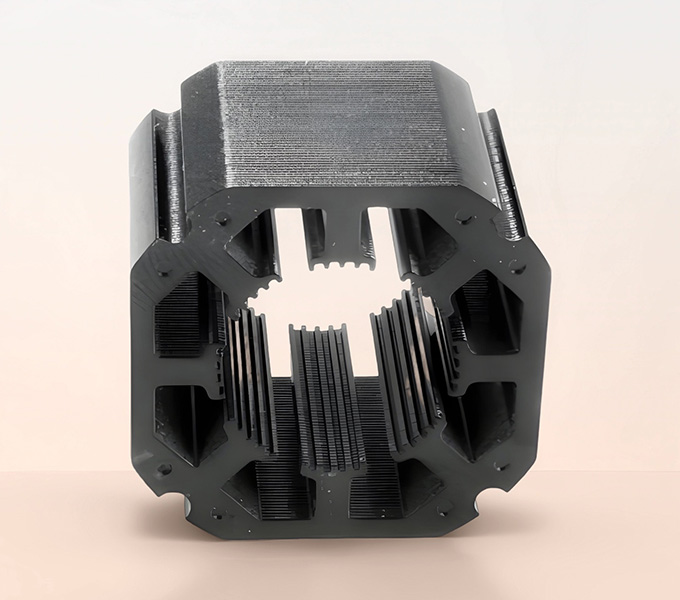

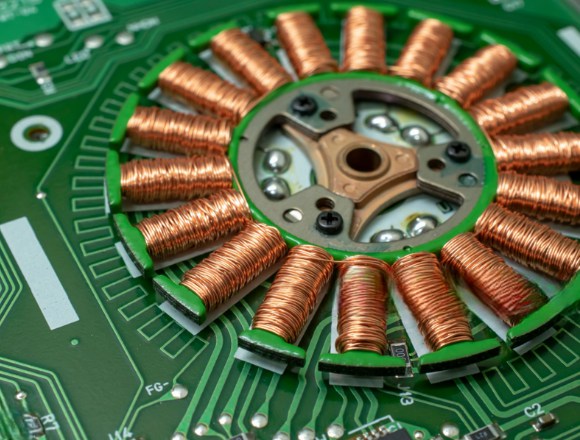

Die Form der Lamellen, insbesondere die Zähne und Schlitze, ist sehr wichtig für die gute Führung der magnetischen Energie. Die Bleche sind so beschaffen, dass sie die magnetische Energie gut durch den Stator und den Rotor des Schrittmotors leiten, wodurch die Energieverschwendung reduziert und die Verbindung mit den Drahtspulen optimal genutzt wird. Die exakte Form und die Art und Weise, wie diese Siliziumstahlbleche (in der Regel 0,2-0,5 mm dick) gestapelt werden, erleichtern den Fluss der wechselnden Magnetfelder.

Die Höhe des Stapels, die Breite der Zähne, die Größe der Schlitzöffnung und die Dicke des hinteren Teils wirken sich alle auf den magnetischen Pfad aus. So können beispielsweise kleinere Schlitzöffnungen mit der richtigen Brückendicke (das Metall zwischen der Schlitzöffnung und dem Luftspalt) mehr magnetische Energie in den Zähnen bündeln, wodurch der Motor mehr Leistung für seine Größe erhält. Werden sie jedoch zu klein gewählt, können Teile des Metalls überlastet werden und mehr Energie verbrauchen. Unsere Computertests, die auf umfangreichen Untersuchungen beruhen, zeigen, dass eine Schlitzöffnung von 0,8 mm mit einer 0,5 mm dicken Brücke die höchste Leistung erbringt und gleichzeitig die unerwünschten Vibrationen des Motors (Rastmoment) bei vielen Konstruktionen sehr gering hält.

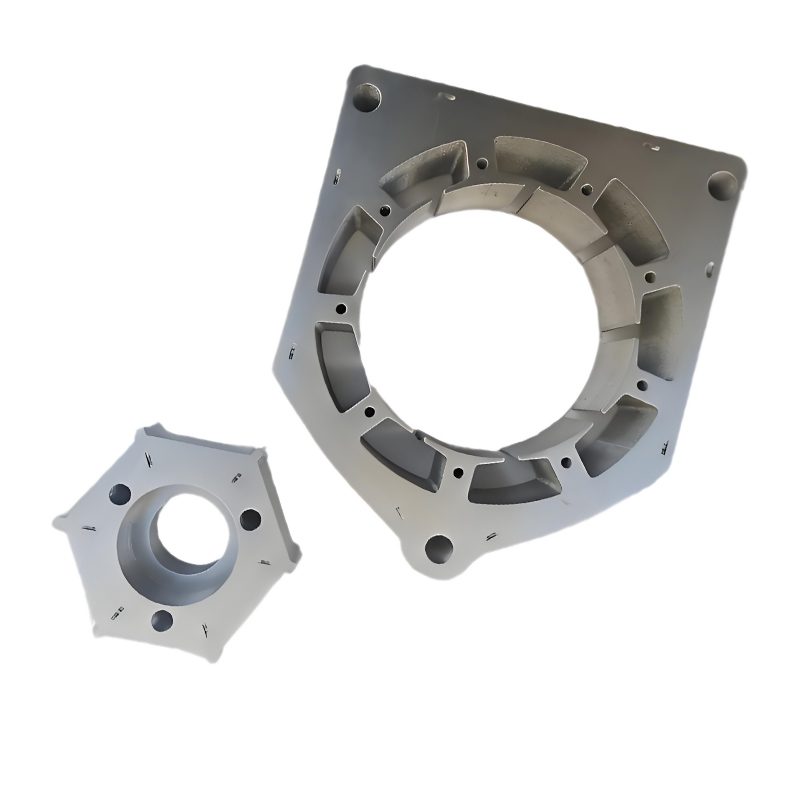

Nachstehend finden Sie eine Tabelle mit den Einzelheiten unserer Laminierungen. Diese Tabelle hilft Ihnen, mehr über unser Angebot zu erfahren.

Kategorie | Einzelheiten |

Material | SiliziumstahlBao Steel, dünnwandiges Elektroband (Sura/Arnon), Hiperco-Legierungen. |

Dickenbereich | Von 0.003 zu 0,025 Zoll (über 0,076-0,635 mm) mit einer Toleranz von ±0,02 mm. |

Klebetechnologie | Verwendet Rotationslaminierung und Leimverklebung. Dadurch werden die Teile zusammengehalten und Vibrationen reduziert. |

Abmessungen | Kundenspezifische Größen verfügbar. Wir bieten Teile für NEMA14, NEMA34und Regionen wie die Serien 35/39/42/57/86/110/130. |

Oberfläche | Präzisionsgestempelt oder Lasergeschnitten Kanten sorgen für eine glatte Oberfläche für perfektes Stapeln. |

Produktionskapazität | Unsere Fabrik kann viele Teile herstellen. Wir können über 250.000 Einheiten pro Monat herstellen. |

Unsere laminierten Kerne werden in vielen Bereichen eingesetzt. Hier sind einige der Nutzungsszenarien:

Die Wahl des richtigen Materials für Schrittmotor-Kernbleche ist sehr wichtig. Wir verwenden meist verschiedene Arten von speziellem Elektrostahl, die aufgrund ihrer besonderen magnetischen Eigenschaften ausgewählt werden, z. B. weil sie die magnetische Energie leicht durchlassen, wenig Energie verschwenden und viel magnetische Energie speichern.

Siliziumstahl (Fe-Si-Legierungen): Dies sind die gebräuchlichsten Materialien. Durch die Zugabe von Silizium wird der Stromfluss erschwert, was dazu beiträgt, vergeudete Wirbelströme zu reduzieren. Außerdem lässt es die magnetische Energie leichter in alle Richtungen fließen.

Standard-Sorten (z. B. 3% Si): Sie bieten eine gute Mischung aus Kosten und Leistung für alltägliche Schrittmotoren.

Hochsiliziumhaltige Elektrostähle (3,0-6,5% Si): Neue Arbeiten von Spitzenstahlherstellern wie Nippon Steel, JFE Steel und POSCO haben spezielle Stähle (nicht orientierte Elektrostähle oder NOES) hervorgebracht, die viel weniger Energie verbrauchen (bis zu 30% weniger als Standard-Si-Typen mit 3%) und der Elektrizität besser widerstehen. Diese Typen, wie JFE Super Core und POSCO Hyper NO, ermöglichen dünnere Schichten (bis zu 0,15 mm) und werden immer häufiger in schnell laufenden Schritt- und Servomotoren eingesetzt, insbesondere für Roboter und sehr genaue Maschinen.

Kobalt-Eisen-Legierungen (Co-Fe) (z. B. Hiperco 50A, Hiperco 27): Diese Metallmischungen von Herstellern wie Carpenter Technology und VACUUMSCHMELZE können viel mehr magnetische Energie aufnehmen (bis zu 2,4 T, verglichen mit 2,0 T bei normalem Fe-Si) und lassen sie 20-30% leichter fließen. Obwohl sie 10-20 mal teurer sind als normaler Stahl, werden sie für Schrittmotoren in der Raumfahrt, in der Medizin und in Spitzenbetrieben benötigt, wo es darauf ankommt, die größte Leistung aus der kleinsten Größe herauszuholen.

Amorphe und nanokristalline Legierungen: Materialien wie Metglas 2605SA1 und FINEMET FT-3M verbrauchen 70-80% weniger Energie als Fe-Si, wenn der Motor schnell läuft (über 400 Hz). Sie sind jedoch spröde und schwer zu bearbeiten (z. B. Schneiden mit dem Laser und Stapeln), weshalb sie in vielen kleinen, schnellen Schrittmotoren nicht verwendet werden können, obwohl man noch daran arbeitet, sie mit Hilfe von Lasern für winzige Schrittmotoren herzustellen.

Hoch-Entropie-Legierungen (HEAs): Neue Forschungsarbeiten befassen sich mit speziellen Metallmischungen (HEAs auf FeCoNi-Basis), die über gute magnetische Eigenschaften verfügen und so angepasst werden können, dass sie stärker oder flexibler sind, deren Herstellung jedoch noch schwierig und teuer ist.

Durch den Einsatz der Sino-Schrittmotor-Kernbleche, die die Wärmeentwicklung durch Wirbelströme minimieren, wird die Lebensdauer Ihres Motors effektiv verlängert. Durch den kühleren Betrieb können die Motoren in anspruchsvolleren Umgebungen eingesetzt werden, z. B. bei höheren Umgebungstemperaturen oder in eng umschlossenen Räumen, in denen die Wärmeableitung eine Herausforderung darstellt.

Da die Sino-Lamellen Wirbelströme selbst bei hohen Frequenzen stark einschränken, kann der Schrittmotor sein Drehmoment und seine Reaktionsfähigkeit bei viel höheren Drehzahlen beibehalten. Dies bedeutet schnellere Zykluszeiten in automatisierten Maschinen, schnellere Bewegungen in der Robotik und allgemein einen dynamischeren Leistungsbereich.

Wir von Sino wissen, dass Sie nicht einfach nur Metallstapel kaufen, sondern in die Leistung und Zuverlässigkeit Ihres Endprodukts investieren.

Unsere Fertigungsverfahren sind auf höchste Präzision abgestimmt und gewährleisten eine gleichmäßige Schichtdicke, saubere Kanten an unseren Stanzwerkzeugen und eine gleichbleibende Qualität der Isolierung. Dies führt direkt zu einer vorhersehbaren und überlegenen Motorleistung.

Wir arbeiten mit einer Reihe von hochwertigen Siliziumstählen und können Sie bei der Wahl des besten Materials für Ihr spezifisches Szenario beraten, wobei wir die Leistungsanforderungen mit Kostenerwägungen in Einklang bringen.

Wir sind in der Lage, Schrittmotorbleche nach Ihren spezifischen Vorgaben zu fertigen, einschließlich bestimmter Stapelhöhen, spezieller Verriegelungsdesigns und einzigartiger Beschichtungen. Unsere Fähigkeiten erstrecken sich auch auf die Herstellung von Blechen für praktisch jedes Schrittmotor-Rotordesign.

Von der Rohmaterialkontrolle bis zur Prüfung des Endprodukts ist die Qualität in jeden Schritt unseres Prozesses eingebettet. Wir wissen, dass selbst ein winziger Fehler in einer Laminierung die Motorleistung beeinträchtigen kann.

Wir haben Laminate für eine Vielzahl von Szenarien geliefert, von Miniaturmotoren in medizinischen Geräten bis hin zu robusten Einheiten in der industriellen Automatisierung. Wir bringen diese Erfahrung mit, um Ihnen zum Erfolg zu verhelfen.

Die Genauigkeit und Leistung von Blechen hängt direkt von der Art ihrer Herstellung ab. Bei Sino verwenden wir eine Mischung aus bewährten Methoden für die Herstellung großer Mengen und neuen, fortschrittlichen Technologien, um Schrittmotor-Stator- und -Rotorteile in bester Qualität herzustellen.

Das Hochgeschwindigkeitsstanzen ist die Hauptmethode zur Herstellung von Schrittmotorblechen, wenn man viele davon benötigt, da es sehr schnell und kostengünstig für große Stückzahlen ist.

Das Präzisionslaserschneiden ist sehr flexibel und eignet sich daher hervorragend für die Herstellung von Testversionen (Prototypen), Kleinserien und komplexen Formen.

Sino hat das richtige Herstellungsverfahren für die Aufgabe gewählt. Wir verwenden das Hochgeschwindigkeitsstanzen, wenn unsere Partner eine große Anzahl von Teilen benötigen, was die Kosten niedrig hält und eine schnelle Lieferung ermöglicht. Für spezielle, in Kleinserien gefertigte oder sehr kundenspezifische Schrittmotor-Stator- und -Rotor-Designs bieten uns unsere Präzisions-Laserschneider die nötige Flexibilität und Genauigkeit.

Wenn Sie sich für Sino für Ihre Schrittmotor-Kernlaminateentscheiden Sie sich für einen Partner, der sich der Verbesserung des Herzstücks Ihres Motors verschrieben hat. Sie entscheiden sich für eine geringere Energieverschwendung, einen kühleren Betrieb, höhere Drehzahlen und letztlich für ein wettbewerbsfähigeres und zuverlässigeres Produkt.

Lassen Sie uns über Ihren spezifischen Bedarf an Schrittmotor-Kernblechen sprechen, sei es für den Schrittmotor-Stator, den Rotor des Schrittmotors oder die komplette Baugruppe. Wir sind hier, um die präzisionsgefertigten Lösungen zu liefern, die Ihre Motoren und Ihre Produkte wirklich zum Strahlen bringen werden.

Anmerkung: Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächenbeschaffenheit, ob eine oxidierte Isolierung erforderlich ist oder nicht, Menge und mehr versehen.

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.