Lassen Sie Sino's Lamination Stacks Ihr Projekt verstärken!

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

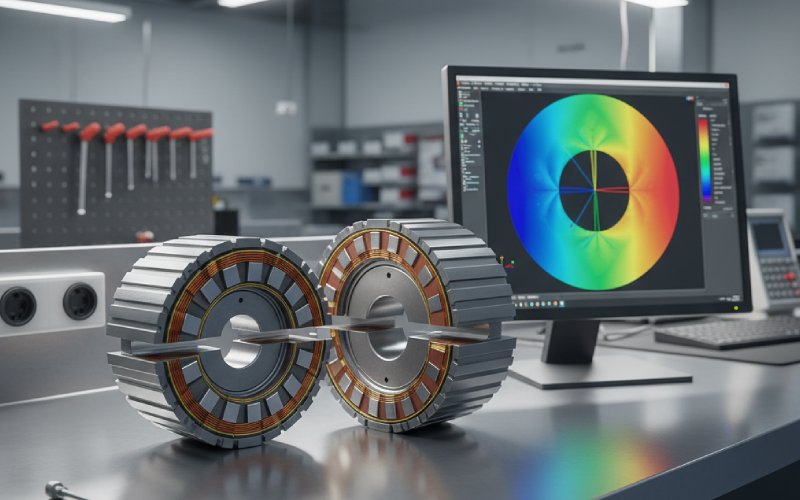

Wenn Sie sich nur eine Sache merken, dann diese: Behandeln Sie die Stapelhöhen-Toleranz und die Ausrichtung von Magnet und Luftspalt als ein gekoppeltes Zufallssystem und nicht als zwei separate Stellgrößen. Sobald Sie diese gemeinsam simulieren, löst sich die Frage, ob Sie diese zusätzlichen 0,02 mm Toleranz „wirklich brauchen“, von selbst.

Die meisten Fachartikel isolieren die Luftspaltlänge oder Magnettoleranzen und halten alles andere auf dem Nennwert. Das ist für die Theorie nützlich, für Diskussionen mit der Fertigung jedoch weniger.

Wir wissen bereits, dass selbst eine Verschiebung des Luftspalts um 0,1 mm bei einigen Maschinen das durchschnittliche Drehmoment um etwa ein Prozent und die Drehmomentwelligkeit um mehr als fünfzig Prozent verändern kann. Gleichzeitig verändern axiale Stapelhöhenverschiebungen die Endwirkungen, die axiale Leckage, die Steifigkeit und die Stärke, mit der die Struktur den Rotor in exzentrische Positionen drückt. Diese beiden Faktoren kommen in einer Zeichnung nie alleine vor; sie teilen sich Teile, Vorrichtungen und Lieferanten.

Wenn Ihr Variationsmodell also die Stapelhöhe und die Exzentrizität des Luftspalts unabhängig voneinander behandelt, geht es stillschweigend genau von der Annahme aus, von der Sie wissen, dass sie nicht zutrifft: dass die 3D-Struktur nicht mit dem Magnetkreis kommuniziert.

Mehrere Arbeitsbereiche liegen bereits auf Ihrem Schreibtisch.

Eine Reihe von Studien behandelt den Luftspalt als den dominierenden geometrischen Parameter. Sie zeigen, dass kleine Änderungen der Spaltlänge zu deutlichen Verschiebungen bei Drehmoment, Drehmomentwelligkeit, Induktivitäten und Flussabschwächungsfähigkeit führen, und sie warnen vor dem üblichen Kompromiss zwischen engen Spalten und mechanischem Risiko. Ein anderer Ansatz betrachtet die Fertigungstoleranzen für Axialflussmaschinen statistisch und führt zehntausend Varianten durch; kombinierte Magnet- und Positionierungstoleranzen führen zu einem Cogging- und Welligkeit-Drehmoment, das um ein Vielfaches höher ist als das nominale Design vermuten lässt.

Rein geometrisch gesehen zeigt die Toleranzsummenberechnung für Permanentmagnetgeneratoren, wie eine einfache Worst-Case-Summe eine erforderliche Luftspaltbreite von 0,8–1,2 mm auf etwa 0,81–1,18 mm reduzieren kann und wie die Neuzuweisung von Toleranzen zu einigen wenigen Schlüsselmerkmalen die Belastung verringert, ohne dass die elektromagnetische Seite neu konstruiert werden muss. Messungen an realen Maschinen bestätigen dann, was das CAD gleichzeitig versprochen und befürchtet hat: Die Luftspaltlänge, die Magnetremanenz und die Luftspaltflussdichte korrelieren wie erwartet, aber die Nennwerte sind oft um mehrere Prozent zu optimistisch.

Schließlich belegen fundierte Konstruktionsstudien zu Flux-Switching-Maschinen bereits anhand von Daten, dass etwas längere Luftspalte unausgeglichene Radialkräfte erheblich reduzieren können, während das Drehmoment nur um etwa zehn Prozent verringert wird, und dass Fertigungstoleranzen als normalverteilte Variablen behandelt werden sollten, die direkt in die Leistungsverteilungen einfließen. Magnetische Getriebe in Weltraumqualität, die mit 0,25 mm Spalten und Toleranzbändern von ±0,03–0,11 mm laufen, vervollständigen das Bild: Enge Luftspalte sind möglich, aber nur, wenn Stapelung, strukturelle Verformung und Wärmeausdehnung in einem kombinierten Modell gelöst werden.

Nützliche Arbeit. Aber das meiste davon behebt entweder den axialen Stapel oder drückt ihn in einen einzigen Sicherheitsfaktor.

Damit die Simulation der Realität entspricht, müssen Sie die Begriffe „Stapelhöhe“ und „Luftspalt-Ausrichtung“ so wählen, dass sie der Bearbeitung und Montage entsprechen.

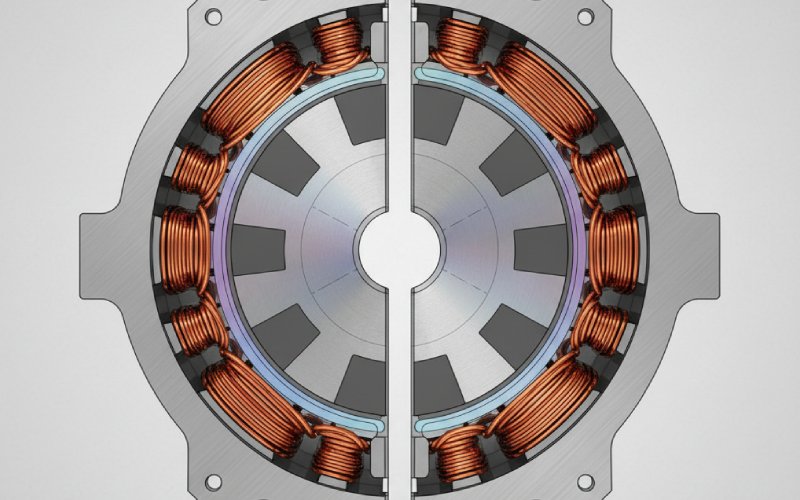

Die Stapelhöhe ist nicht nur die Laminierungslänge. Es handelt sich um den Netto-Axialaufbau jedes Elements, das den Fluss in den Spalt drückt: Lamellen, Stirnflächen, Magnetträger, Ausgleichsscheiben und sogar Klebstoffschichten, wenn diese dick genug sind, um eine Rolle zu spielen. Auf der Rotorseite können Abweichungen in der Stapelhöhe dazu führen, dass sich die Position der Magnete relativ zu den Statorzähnen in axialer Richtung verändert. Auf der Statorseite entscheiden sie darüber, wie gut der aktive Stahl den Magnetstapel überlappt.

Die Luftspalt-Ausrichtung umfasst mindestens drei Komponenten. Da ist zum einen der mittlere Radialspalt. Zum anderen gibt es die Exzentrizität, also die Abweichung des Rotors von der Mitte. Und schließlich gibt es noch die Schrägstellung zwischen Stator und Rotor entlang der axialen Richtung, die immer dann auftritt, wenn die beiden Stapel nicht gleich oder nicht rechtwinklig sind. Bei kurzen Maschinen macht sich diese letzte Komponente viel schneller bemerkbar, als es 2D-Zeichnungen vermuten lassen.

Die Kupplung lebt von den Einschränkungen. Eine Bearbeitungsvorrichtung kann sowohl die Höhe des Laminierungsstapels als auch die Position der Lagerschulter festlegen. Die Auswahl der Unterlegscheiben, die das Axialspiel fixieren, verändert die Position der Magnete im Statorfenster. Wenn Sie diese Verbindungen nicht kodieren, sind die von Ihnen gezeichneten Monte-Carlo-Wolken sauberer als die, die Ihnen die Natur bietet.

Zu diesem Zeitpunkt verfügen Sie bereits über Zeichnungen und ISO- oder ASME-Toleranzklassen. Das reicht aus, um die Zufallsvariablen zu erstellen.

Sie beginnen mit den Maß- und Formtoleranzen auf Teileebene und ordnen diese dann einer kleinen Gruppe von effektiven Variablen zu: Rotorstapelhöhe, Statorstapelhöhe, mittlerer Luftspalt, Exzentrizität und alle wichtigen Neigungs- oder Schrägungswinkel. Klassische Stapelverfahren liefern Ihnen die Algebra, unabhängig davon, ob Sie den Worst-Case-Ansatz oder einen Ansatz verwenden, der näher an der Wurzel aus der Summe der Quadrate liegt. Die Beziehungsbeschränkungen ergeben sich direkt aus dem Bezugsschema; eine Bezugsverschiebung kann mehrere Oberflächen gemeinsam verschieben.

Anschließend weisen Sie Verteilungen zu. Bei Maschinen mit hohem Volumen entsprechen normale oder verkürzte normale Verteilungen häufig den Messdaten. Bei einigen Teilen mit geringem Volumen können Sie sich eher an rechteckige oder „spezifikationsgebundene, aber verzerrte” Verteilungen halten. Wichtig ist nicht die genaue Form, sondern dass korrelierte Größen korreliert bleiben. Wenn ein Schleifvorgang gleichzeitig den Luftspalt und die Rotorstapelhöhe definiert, sind deren Abweichungen unabhängig davon, was in der Toleranztabelle steht, nicht unabhängig voneinander.

Für das magnetische Modell gilt das übliche Muster weiterhin, aber Sie wenden es anders an.

Sie behalten Ihr 2D-Modell für schnelle Sweeps des mittleren Luftspalts und der Exzentrizität in der Mittelebene bei, kalibriert anhand einer Handvoll 3D-Läufe, die tatsächliche Stapelhöhen und Endwirkungen enthalten. Die 3D-Läufe liefern Ihnen Korrekturfaktoren als Funktionen der Fehlanpassung zwischen Rotor- und Statorstapel und etwaiger axialer Versätze. Sobald diese Korrekturfaktoren vorliegen, kann die Variationsstudie größtenteils in 2D oder in einem magnetischen Ersatzschaltbild reduzierter Ordnung durchgeführt werden.

Der Trick besteht darin, eine kleine Gruppe von Ausgabewerten zu definieren, die direkt mit Toleranzentscheidungen in Verbindung stehen. Das durchschnittliche Drehmoment, die Drehmomentwelligkeit, die Gegen-EMK, die lokale Spitzenflussdichte in kritischen Zähnen und ein Maß für die unausgeglichene Radialkraft reichen in der Regel aus. Geräusche und Vibrationen ergeben sich oft daraus.

Sie müssen nicht jedes kleine Detail der Wellenform für zehntausend virtuelle Maschinen auflösen. Sie benötigen lediglich eine ausreichende Genauigkeit, damit Leistungsverschiebungen innerhalb Ihrer Toleranzwolke real sind und kein numerisches Rauschen darstellen.

Auf der mechanischen Seite bestimmt die axiale Stapelhöhe die Steifigkeit und die Verteilung der Lasten auf die Lager und das Gehäuse. Kleine Änderungen der Stapelhöhe können dazu führen, dass sich die Kontaktflächen oder die Kompression der Unterlegscheiben ändern, was wiederum die Exzentrizität unter Last verändert.

Ein minimalistisches, aber nützliches Modell kombiniert:

Eine statische strukturelle Darstellung des Rotor-Stator-Lagersystems, einschließlich Kontakt oder Vorspannung, wo dies erforderlich ist, sodass Sie die Exzentrizität und Neigung für jede Toleranzrealisierung und jeden Betriebslastfall berechnen können.

Ein thermisches Modell, das Ihnen Temperaturfelder für dieselben Betriebspunkte liefert, da thermisches Wachstum Ihren mittleren Luftspalt im Laufe der Lebensdauer leicht um einige Prozent verschieben kann, wie dies bei Aktuatoren für Weltraumanwendungen zu beobachten ist.

Auch hier benötigen Sie nicht für jede Monte-Carlo-Stichprobe ein vollständiges CFD- oder detailliertes Kontaktmodell. Berechnen Sie die Antwortflächen im Voraus: Wie hängen Exzentrizität und Neigung von den effektiven Stapelhöhen und einigen Belastungsvariablen ab? Geben Sie diese dann in das Magnetmodell ein.

Die folgende Tabelle dient nur zur Veranschaulichung und stammt nicht von einer bestimmten Maschine, zeigt jedoch die Art von Wechselwirkung, über die Ingenieure tatsächlich diskutieren. Nehmen wir eine nominale Maschine mit einem radialen Luftspalt von 0,8 mm, einer Stator- und Rotorstapelhöhe von 80 mm und einer moderaten Drehmomentwelligkeit an.

| Fall | Rotorsatz ΔL (mm) | Statorpaket ΔL (mm) | Mittlerer Luftspalt g (mm) | Exzentrizität e (mm) | Drehmoment (%) | Drehmomentwelligkeit (%) | Kommentar |

|---|---|---|---|---|---|---|---|

| Nominal | 0.00 | 0.00 | 0.80 | 0.00 | 0 | 0 | Konstruktionspunkt für FEA und Tests |

| A | +0.20 | 0.00 | 0.80 | 0.02 | −0,5 | +15 | Längerer Rotorstapel, etwas größere Radialbelastung, geringe Exzentrizität unter Drehmoment |

| B | +0.20 | −0,10 | 0.76 | 0.04 | +1.0 | +40 | Eine Stapelabweichung zieht die Magnete auf einer Seite näher zusammen; dadurch verringert sich der Abstand an dieser Stelle, das lokale B-Feld wird höher und die Welligkeit nimmt stark zu. |

| C | −0,20 | 0.00 | 0.84 | 0.01 | −3,0 | −10 | Kürzerer Rotorstapel, etwas größerer Spalt und geringere Steifigkeit, geringer Drehmomentverlust, aber bessere Welligkeit |

| D | +0.10 | +0.10 | 0.82 | 0.00 | −2,0 | −5 | Beide Stapel lang; mittlerer Abstand vergrößert sich aufgrund von Ausgleichsscheiben, Welligkeit verbessert sich leicht |

| E | +0.20 | −0,10 | 0.72 | 0.05 | +1.5 | +80 | Gleiche Geometrie wie B, jedoch unter höherer Belastung; Exzentrizität nimmt zu, Gefahr von Gegen-EMK und Geräuschen |

Sobald Sie einige hundert reale Varianten für Ihr Design durchlaufen haben, sieht das Muster in der Regel ähnlich aus. Fälle wie B und E, bei denen Stapelfehlanpassungen und Luftspalt-Ausrichtung zusammenwirken, definieren Ihre Ertragsgrenze. Hier erfüllen die Maschinen zwar noch die elektrischen Spezifikationen auf dem Papier, fallen jedoch bei NVH- oder mechanischen Spielprüfungen durch.

Sie können auch den Umriss einer Lösung erkennen. Wenn Sie einen etwas größeren Nennluftspalt akzeptieren und die Stapeltoleranzen neu ausbalancieren, sodass sich die Rotor- und Statorlängen gemeinsam bewegen, verdrängen Sie die ungünstigsten Kombinationen aus dem Betriebsbereich. Dies entspricht dem für FSPM-Maschinen berichteten Trend, bei denen größere Luftspalte die Unwuchtkräfte bei moderaten Drehmomentkosten reduzierten.

Die Grundidee ist einfach: Jede Schlüsseltoleranz in eine Variable umwandeln, diese abtasten und die gekoppelten elektromagnetischen und strukturellen Modelle ausführen. Die Schwierigkeit besteht darin, genügend Erkenntnisse zu gewinnen, ohne wochenlange Rechenzeit zu verbrauchen.

Ein gängiges Muster, das in der Praxis funktioniert, sieht wie folgt aus, auch wenn jedes Team es anders umsetzt. Sie führen ein geplantes Experiment zu den effektiven Variablen durch: Rotorstapel, Statorstapel, mittlerer Luftspalt, Exzentrizität und vielleicht ein oder zwei weitere wie Magnetremanenz. Oft reichen einige Dutzend sorgfältig ausgewählte Punkte aus. Für jeden Punkt führen Sie das gekoppelte Modell aus, erfassen die Ergebnisse und passen einen Ersatz an, entweder ein Polynom, einen Gaußschen Prozess oder etwas ähnlich Leichtes.

Sobald der Surrogate die grundlegende Validierung bestanden hat, verwenden Sie ihn innerhalb des Monte-Carlo-Verfahrens. Millionen von Stichproben sind zu diesem Zeitpunkt kostengünstig. Sie können Leistungsverteilungen, bedingte Diagramme wie „Drehmomentwelligkeit vs. Rotorstapel bei gutem mittleren Spalt“ und, was am nützlichsten ist, die Empfindlichkeit der Leistung gegenüber bestimmten Toleranzfaktoren und nicht nur gegenüber abstrakten Dimensionen extrahieren.

Die Studien zum robusten Design zeigen bereits, dass Sie durch diese Art der Toleranzbehandlung die Ausfallwahrscheinlichkeit erheblich reduzieren können, während Sie eine geringfügige Verringerung der Best-Case-Leistung in Kauf nehmen. Ihr eigenes Ersatzmodell gibt Ihnen genau Auskunft darüber, was „erheblich” und „geringfügig” für Ihr Design bedeuten.

Eine Variationssimulation lohnt sich nur dann, wenn sie in die Drucke und Prozessblätter einfließt.

Zunächst erstellen Sie eine Rangliste der Einflussfaktoren. Dabei geht es nicht nur um die bereits bekannte Tatsache, dass „der Luftspalt am wichtigsten ist“, sondern auch darum, dass „die durch die Position des Rotorstapels und des Lagersitzes verursachte Exzentrizität schädlicher ist als die durch den Statorstapel verursachte mittlere Spaltabweichung“. Dies liefert Ihnen eine rationale Grundlage dafür, eine Dimension zu verschärfen und eine andere zu lockern, wie die Studie zum Generatorstapel mit ihrer Umverteilung enger Toleranzen von Kleinteilen auf die Rotorwelle gezeigt hat.

Zweitens passen Sie die Nennwerte an. Wenn die Verteilung des mittleren Spalts nach unten verzerrt ist, weil die Montage dazu neigt, die Teile zusammenzuziehen, wie bei Messungen zu sehen ist, bei denen der durchschnittliche Luftspalt um etwa fünf Prozent kleiner als der Nennwert ausfiel, können Sie den Nennwert nach oben verschieben, anstatt eine perfekte Zentrierung anzustreben. Das Variationsmodell gibt Ihnen Auskunft darüber, wie viel Spielraum Sie neben Ihrer berührungslosen mechanischen Grenze gewinnen.

Drittens überprüfen Sie Prozessideen. Passende Schleifschritte, alternative Bezugspunktschemata oder segmentierte Statorbaugruppen haben alle offensichtliche geometrische Konsequenzen. Sie können jedes davon in eine modifizierte Korrelationsstruktur im Variationsmodell umwandeln und sehen, welches davon die Leistungsschwankungen tatsächlich verringert. Genau das wurde bei der Arbeit an Raumfahrtaktuatoren getan, als passgenaue Lagersitze das vorhergesagte Luftspalt-Toleranzband von etwa ±0,09 mm auf etwa ±0,027 mm reduzierten.

Es gibt einige Gewohnheiten, die diese ganze Übung auf dem Boden der Tatsachen halten, anstatt in reine Simulationskunst abzudriften.

Überprüfen Sie immer mindestens eine Abmessung anhand von Messdaten, selbst bei frühen Prototypen. Ein kurzer Blick auf die tatsächlichen Luftspaltlängen und Stapelhöhen zeigt Ihnen, ob Ihre angenommenen Verteilungen auch nur annähernd zutreffen.

Halten Sie die Ausgangsmetriken eng an die Anforderungen gebunden: Drehmoment, Effizienz, NVH-Proxies, Spielraum. Wenn ein Ausgang eine Zeichnung nicht ändern kann, gehört er wahrscheinlich nicht in das Variationsmodell.

Behandeln Sie die elektromagnetischen und strukturellen Modelle als gleichberechtigte Partner. Wenn eines nominal bleibt, während das andere variiert, erhalten Sie Antworten, die vertrauenswürdig aussehen, aber leicht verzerrt sind.

Widerstehen Sie schließlich dem Drang, die Logik zu sehr zu verfeinern. Die Fertigung verläuft selten so reibungslos wie in der Theorie. Ihre Variationssimulation muss nicht theoretisch rein sein; sie muss der Realität in der Fabrik so nahe kommen, dass, wenn sie Ihnen sagt, dass Stapelhöhe und Luftspalt-Ausrichtung als eine gekoppelte Designvariable behandelt werden sollten, jeder im Raum seine eigenen Erfahrungen in den Diagrammen wiederfinden kann.