Lassen Sie Sino's Lamination Stacks Ihr Projekt verstärken!

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

Kurze Antwort: Ja, Sie. kann Mischen Sie Laminierungsdicken in einem einzelnen Stator oder Rotor, aber fast immer handelt es sich dabei entweder um eine sehr bewusste Designentscheidung oder um einen Kompromiss bei der Herstellung, den Sie bewusst in Kauf nehmen. Standardmotoren behalten aus gutem Grund eine einzige Dicke bei; das Mischen ist für Grenzfälle, Kosteneinsparungen oder Reparatursituationen vorgesehen, in denen Sie Eleganz gegen Praktikabilität eintauschen.

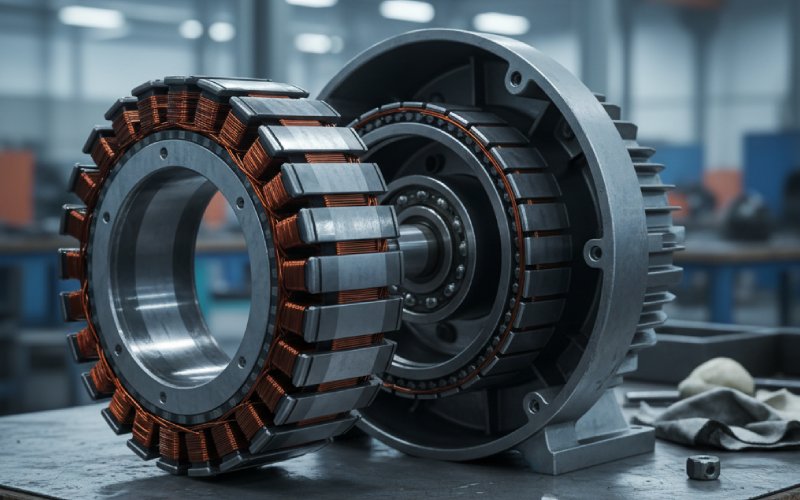

Die meisten öffentlich zugänglichen Informationen zu Laminierungen beschränken sich auf „dünner bedeutet geringerer Kernverlust, dicker bedeutet bessere Steifigkeit und kostengünstigeres Stanzen“. Das wissen Sie bereits. Typische moderne Maschinen liegen im Bereich von 0,25 bis 0,50 mm für Elektrostahlbleche, oft etwas dünner in Statoren und etwas dicker in Rotoren, um die Festigkeit zu erhöhen. Was selten diskutiert wird, ist, was wirklich passiert, wenn man diese Dicken in einem Stapel mischt, anstatt nur einen einheitlichen Wert zu wählen.

Lass uns das aufbrechen.

Wenn jemand fragt, ob man unterschiedliche Dicken mischen kann, meint er in der Regel eines von drei Dingen, auch wenn er es nicht so formuliert. Eine Möglichkeit ist die axiale Mischung: Ein Teil der Stapellänge hat eine bestimmte Dicke, der Rest eine andere, beispielsweise 0,35 mm dicke Lamellen im mittleren Bereich und 0,50 mm dicke Lamellen an den Enden. Eine andere Möglichkeit ist die radiale Mischung: Lamellen näher an der Bohrung in einer Dicke, Lamellen in Richtung des hinteren Eisens oder des Außenrandes in einer anderen, unter Verwendung verschiedener Stanzsätze oder Verbundteile. Ein dritter, chaotischerer Fall ist die reparatur- oder lieferungsbedingte Mischung, bei der Sie eine Charge von Lamellen unterschiedlicher Dicke in der Mitte eines ansonsten einheitlichen Stapels ersetzen, weil Sie nur diese zur Verfügung haben.

Alle drei sind technisch möglich. Stator- und Rotorkerne werden routinemäßig durch Stapeln einzelner Lamellen hergestellt, die sich in Geometrie, Beschichtung und Legierung unterscheiden können; es gibt keine physikalische Regel, die besagt, dass alle Bleche identisch sein müssen. Moderne Stapelmontagemethoden – Verriegelung, Schweißen, Kleben – befassen sich bereits mit Sammlungen einzelner Platten. Die eigentliche Frage lautet nicht „Ist es erlaubt?“, sondern „Welche versteckten Kosten entstehen mir dabei?“

Sie kennen die Grundlagen, daher nur eine kurze Zusammenfassung. Der Wirbelstromverlust in einer Lamination wächst in etwa mit dem Quadrat der Dicke bei gleichem Material, Spitzenfluss und gleicher Frequenz. Aus diesem Grund tendieren alle zu dünneren Blechen in Hochgeschwindigkeits- und Hochfrequenzmaschinen, oft bis zu 0,2–0,35 mm oder sogar weniger in Spezialkonstruktionen. Gleichzeitig bedeuten dünnere Bleche mehr Schichten bei gleicher Stapelhöhe, mehr Isolationsschnittstellen und einen geringeren Stapelfaktor, sodass der effektive Eisenquerschnitt leicht reduziert wird.

Auf der mechanischen Seite erhöhen dickere Lamellen und größere massive Teile die Steifigkeit und erleichtern die Einhaltung der Rotor-Berstgrenzen und Vibrationsgrenzen, insbesondere bei sehr hohen Drehzahlen. Die Fertigung steht im Hintergrund und ist still unzufrieden: Dünnere Bleche verlangsamen das Stanzen, erhöhen den Verschleiß der Werkzeuge und erfordern mehr Sorgfalt beim Stapeln und Verkleben.

Das Mischen von Dicken bedeutet, dass Sie diesen Kompromiss lokal statt global eingehen.

Es gibt Situationen, in denen das Mischen von Dicken nicht nur akzeptabel, sondern sogar nützlich ist.

Ein Beispiel sind Hochgeschwindigkeitsrotoren, bei denen der äußere Bereich eine besonders hohe mechanische Festigkeit erfordert, während gleichzeitig die Eisenverluste im Inneren des Kerns eine wichtige Rolle spielen. Ein Konstrukteur könnte dickere Lamellen oder sogar einen halbfesten Außenring für die Ringfestigkeit in Betracht ziehen, kombiniert mit dünneren Lamellen in der Nähe des Magnetbereichs oder der Welle, um Verluste zu minimieren. Strukturelle Modelle zeigen bereits, wie die Lamellendicke und der Durchmesser des festen Kerns direkt mit der Steifigkeit und Belastung des Rotors zusammenhängen.

Ein weiterer Faktor ist die Kostenoptimierung für Motoren mit niedriger Drehzahl. Bei Induktionsmotoren mit Netzfrequenz und moderaten Drehzahlen ist der Unterschied im Verlust zwischen 0,35 mm und 0,50 mm Blechen zwar spürbar, aber nicht entscheidend für alle Bereiche des Kerns. Studien zeigen, dass der Wechsel von 0,50 mm zu 0,35 mm Lamellen den Wirkungsgrad in kleinen Induktionsmaschinen um etwa einen Prozentpunkt erhöhen kann, hauptsächlich durch die Verringerung der Rotorkernverluste. Wenn Sie aufgrund von Energievorschriften gezwungen sind, etwas mehr Wirkungsgrad aus einem älteren Rahmen herauszuholen, könnten Sie in Betracht ziehen, dünnere Lamellen nur dort zu verwenden, wo das Produkt aus Flussdichte und Frequenz am stärksten ins Gewicht fällt, und den Rest in einer kostengünstigeren Dicke zu belassen.

Es gibt auch den Aspekt der Reparatur und Nachrüstung. Manchmal ist das ursprüngliche Laminierungsmessgerät einfach nicht mehr erhältlich oder die Lieferzeit ist inakzeptabel. In diesem Fall kann das Mischen von Dicken eine kontrollierte Abweichung sein, die ein Projekt rettet, vorausgesetzt, Sie akzeptieren, dass Sie nun selbst für die Validierung von Verlusten, Leerlaufstrom, Temperaturanstieg, Vibrationen und Geräuschen verantwortlich sind.

Nun zu den unangenehmen Teilen.

Elektromagnetisch gesehen verhält sich der Stapel nicht mehr wie ein einheitliches Medium, wenn Sie verschiedene Dicken mischen. Bei einer gegebenen Außengeometrie und einer gegebenen Nennhöhe des Stapels verändert eine Änderung der Dicke in einem Bereich den Stapelfaktor und die effektive Eisenfläche lokal. Das verschiebt die Flussdichte, was wiederum sowohl die Hysterese als auch die Wirbelstromverluste verschiebt. Wenn die Mischung axial ist – beispielsweise 0,35 mm in der Mitte 60% des Stapels und 0,50 mm in der Nähe der Endwicklungen –, können Sie unterschiedliche lokale Magnetisierungskurven entlang der Länge erhalten. Dies kann die axiale Verteilung von Fluss und Verlust leicht verzerren, was sich in Temperaturgradienten oder heißen Ringen auf einem Wärmebild zeigen kann.

Das radiale Mischen ist schwieriger. Wenn dünnere Lamellen in der Nähe der Zähne sitzen, wo der Fluss bereits hoch ist, und dickere in der Nähe des Jochs, könnten Sie die Zahnverluste verringern und gleichzeitig das Rückeneisen steif halten. Das klingt attraktiv. Der genaue Vorteil hängt jedoch von der tatsächlichen Betriebsfrequenz, der Wellenform und dem Anteil des gesamten Magnetpfads ab, der durch jeden Bereich verläuft. Bei höheren elektrischen Frequenzen oder bei einem hohen Oberwellenanteil von Wechselrichtern gewinnt der dünnere Teil an Bedeutung, und Sie benötigen möglicherweise eine gründliche FEA-Studie, um festzustellen, ob sich der Gesamtverlust im Vergleich zu einer Konstruktion mit einheitlicher Dicke tatsächlich verbessert hat.

Wenn das Mischen ungeplant und zufällig erfolgt – beispielsweise wenn eine Charge von 0,50 mm starken Laminaten in die Mitte eines für 0,35 mm ausgelegten Kerns fällt –, versucht der Fluss, den Bereich mit höheren Verlusten zu vermeiden. Das Ergebnis sind eine subtile lokale Sättigung in den dünneren Schichten unmittelbar vor und nach dem dicken Abschnitt, leichte Verschiebungen der Leckpfade und manchmal unangenehme Überraschungen in Form von Streuverlusten. Nichts davon zerstört notwendigerweise die Maschine, aber es macht analytische Vorhersagen weniger zuverlässig und kann strenge Effizienzvorgaben zunichte machen.

Mechanisch gesehen ist der Stapel nicht mehr nur eine einfache „Feder“ mit einheitlicher Steifigkeit. Unterschiedliche Laminierungsdicken verändern sowohl die radiale als auch die axiale Steifigkeitsverteilung. Der äußere Rotorbereich ist bei hohen Drehzahlen besonders empfindlich. Wenn sich das Steifigkeitsprofil stufenweise mit dem Radius oder entlang der Länge ändert, können sich die Eigenfrequenzen des Rotors näher an die Drehzahl oder Vielfache davon annähern. An diesem Punkt beginnt man sich Gedanken über Resonanzen zu machen, die man nicht eingeplant hat.

Die Verbindung und Verriegelung hängen auch von einer einheitlichen Geometrie ab. Viele Montagesysteme basieren auf sich wiederholenden Merkmalen, Laschen oder Schweißmustern, die eine ähnliche Laminatdicke und ähnliche Oberflächenbedingungen voraussetzen. Wenn ein Teil des Stapels dicker ist, ändert sich die Verteilung des Klemmdrucks; Verriegelungselemente greifen möglicherweise nicht mehr genau so ein, und es besteht die Gefahr, dass sich die Bleche lokal lösen oder reiben. Eine schlechte Verklebung zeigt sich in der Praxis bereits durch Kernvibrationen, mechanische Geräusche und eine verkürzte Lebensdauer, selbst bei gleichmäßigen Laminierungen. Unterschiedliche Dicken fügen eine weitere Variable hinzu.

In Statoren kann die axiale Vermischung die Wechselwirkung zwischen Kern und Rahmen beeinflussen. Die Endbereiche sind bereits unterschiedlichen Belastungen durch Klemm- und Schrumpfpassungen ausgesetzt. Wenn Sie die Steifigkeit in der Nähe der Enden verändern, kann sich die Stelle verschieben, an der der Kern unter elektromagnetischen Kräften „atmet“, was zu Geräusch- und Vibrationsmustern führen kann. Einige Konstrukteure akzeptieren dies, wenn der Motor in industriellen Umgebungen eingesetzt wird, in denen die akustischen Grenzwerte weniger streng sind. In Automobil- oder Haushaltsgeräten mit strengen Lärmvorschriften ist dies jedoch weniger attraktiv.

Aus Sicht der Anlage sind gemischte Dicken fast immer ungünstig.

Unterschiedliche Dicken bedeuten entweder unterschiedliche Stanzwerkzeuge oder einstellbare Stanzwerkzeuge, separate Durchläufe, separate Qualitätsaufzeichnungen und in der Regel unterschiedliche Stapelverfahren. Moderne Stanzlinien sind auf bestimmte Blechdicken abgestimmt, und sowohl die Stanzgeschwindigkeit als auch die Standzeit der Werkzeuge hängen stark von der Dicke ab. Industrielle Daten zeigen beispielsweise, dass dünnere Statorbleche die Anzahl der pro Stunde produzierten Stapel bei einer bestimmten Motorhöhe reduzieren und gleichzeitig die Werkzeuge stärker belasten. Ein Wechsel der Dicke während des Stapelns unterbricht den reibungslosen Ablauf.

Das Stapeln selbst wird schwieriger. Die Höhe der Grate, die Ebenheit, die Restspannung und die Beschichtungsdicke hängen alle von der Dicke und den Prozessparametern ab. Wenn das Gratmuster nicht übereinstimmt, liegen die Schichten möglicherweise nicht flach auf, und es entstehen winzige Luftspalte oder schräge Schlitze. Dies verschlechtert den Stapelfaktor und kann lokale Wirbelbahnen bilden, wenn Grate die Isolierung überbrücken. Je mehr Abweichungen Sie in den Stapel einbringen, desto mehr hängt der Prozess von den Fähigkeiten des Bedieners und einer strengen Kontrolle ab.

Selbst wenn die elektromagnetische Idee auf dem Papier clever erscheint, könnte der Produktionsingenieur sie ablehnen, einfach weil die Produktionslinie Tausende von Stapeln pro Woche bewältigen muss und sich keine aufwendigen Mischmuster leisten kann, ohne dass dies mit hohen Kosten verbunden ist.

Transformatorenkernhersteller kombinieren seit langem verschiedene Lamellengeometrien: unterschiedliche Stufenüberlappungsstücke, unterschiedliche Breiten, unterschiedliche Schenkel- und Jochsegmente. Einige Patente beschreiben die Verwendung wechselnder Lamellentypen, um eine bestimmte Dicke zu erreichen und die magnetischen Eigenschaften zu steuern. Meistens bleibt jedoch die Dicke des Elektrostahls selbst über den gesamten Kern hinweg konstant. Sie ändern die Form und die Überlappungsmuster, nicht die Dicke, da unterschiedliche Dicken den Stapelfaktor, das Verbindungsverhalten und die Verluste komplizieren.

Motoren- und Generatorentwickler lernen daraus dieselbe Lektion. Setzen Sie zunächst kreativ auf Geometrie und Segmentierung. Betrachten Sie gemischte Lamellendicken als komplexere Maßnahme, die Sie nur dann rechtfertigen können, wenn Sie klare Leistungs- oder Kostenargumente und die entsprechenden Analysefähigkeiten haben, um dies zu untermauern.

Hier ist eine kompakte Möglichkeit, darüber nachzudenken.

| Szenario | Mischdicken? | Hauptgrund, um „Ja“ zu sagen | Hauptrisiko, das es zu bewältigen gilt |

|---|---|---|---|

| Hochgeschwindigkeitsrotor mit enger Berstgrenze | Manchmal | Dickere Außenlaminate oder massiver Rand für Festigkeit, dünnere Innenlaminate für Verlustkontrolle | Komplexe Stress- und Schwingungsmodellierung, Montage- und Schweißempfindlichkeit |

| Nachrüstung bestehender langsam laufender Motoren zur Erreichung einer höheren Effizienzklasse | Vielleicht | Verwenden Sie dünnere Laminierungen nur in Bereichen mit höchstem Fluss, um Eisenverluste zu reduzieren, ohne die Werkzeuge komplett neu zu konstruieren. | Lokale Hotspots, ungewisse Verlustprognose, Testaufwand |

| Prototypmaschine in der Forschung und Entwicklung mit vollständigen FEA- und Laborressourcen | Ja, wenn es eine bestimmte Frage beantwortet. | Freiheit, mit axialem oder radialem Mischen zu experimentieren und das Ergebnis zu messen | Nicht repräsentativ für den endgültigen Produktionsprozess, begrenzte Reproduzierbarkeit |

| Industriemotor für den Massenmarkt mit Fokus auf Kosten und Stückzahlen | Fast nie | Schwer zu rechtfertigen | Komplexität in der Fertigung, Aufwand für Qualitätssicherung, höheres Ausschussrisiko |

| Notfallreparatur mit gemischten Laminierungen | Manchmal als kontrollierte Abweichung | Eine Maschine wieder in Betrieb nehmen, wenn kein identischer Ersatz verfügbar ist | Leistungsabweichung gegenüber Nennleistung, unbekannte Lebensdauer, Auswirkungen auf die Garantie |

Diese Tabelle ist kein Regelwerk, sondern spiegelt wider, wie viele erfahrene Designer denken, wenn die anfängliche Begeisterung auf die Realität der Pflanzen trifft.

Wenn Sie mischen möchten, behandeln Sie dies als echte Designvariable und nicht als Zufall.

Beginnen Sie mit dem elektromagnetischen Problem, das Sie lösen möchten: Vielleicht handelt es sich um Rotoreisenverluste bei einer bestimmten Oberschwingung, vielleicht um die Erwärmung der Statorzähne oder vielleicht um die Magnettemperatur in einer PM-Maschine. Entscheiden Sie, an welcher Stelle entlang des Flusswegs die Dickenänderung stattfinden soll und welchen Prozentsatz der gesamten Kernverluste Sie voraussichtlich verlagern möchten. Verwenden Sie Ihre normale FEA-Kette – zuerst 2D-Querschnitt, dann 3D oder segmentiert –, damit Sie die lokale Flussdichte, die lokalen Kernverluste und alle ungewöhnlichen Streumuster sehen können. Berücksichtigen Sie den tatsächlichen Stapelfaktorunterschied zwischen den Messgeräten, anstatt eine einzige Konstante anzunehmen.

Anschließend erfolgt die Überlagerungsstrukturanalyse. Bei Rotoren sind dabei die Umfangsspannung, die Keilgeschwindigkeiten und der Einfluss unterschiedlicher Laminierungssteifigkeiten auf die Modenformen zu berücksichtigen. Bei Statoren ist zu prüfen, wie sich die Rahmenklemmung und die Schrumpfpassungen auf die Spannungsverteilung entlang des Stapels auswirken, insbesondere wenn die axialen Zonen unterschiedliche Dicken oder Materialien aufweisen. Veröffentlichte Arbeiten zur Modellierung der Rotorfestigkeit zeigen, wie empfindlich die Ergebnisse gegenüber der Laminierungsgeometrie und den Abmessungen des festen Kerns sein können. Auf diese Weise lassen sich unerwünschte Resonanzen und Drehzahlbegrenzungen vermeiden.

Beziehen Sie auf der Fertigungsseite das Werk frühzeitig mit ein. Fragen Sie, wie viele verschiedene Stärken und Werkzeugsätze realistisch sind. Prüfen Sie, ob die Stapelmontagemethode – Verriegelung, Schweißen, Kleben – über den gesamten Dickenübergang hinweg zuverlässig bleibt. Dünne Bleche können viel empfindlicher auf Schweiß- und Klebetechniken reagieren, wobei sich der Verlust messbar erhöht, wenn die Prozessparameter nicht auf die jeweilige Stärke abgestimmt sind. Das ist besonders wichtig, wenn Sie verschiedene Materialien mischen.

Schließlich validieren Sie die Hardware mit Instrumenten, die die von Ihnen eingeführten spezifischen Risiken berücksichtigen. Das kann zusätzliche Kernverlusttests, thermische Kartierung entlang des Stapels oder spezifische Schwingungsmessungen in der Nähe der neuen mechanischen Übergänge bedeuten.

Bei Statoren ist die Notwendigkeit für unterschiedliche Dicken in der Regel geringer. Der Statorkern ist festgeklemmt und dreht sich nicht, sodass die mechanischen Anforderungen geringer sind. Oft lassen sich Effizienz- und Temperaturziele einfach durch die Wahl einer geeigneten Dicke und einer geeigneten Stahlsorte sowie durch sorgfältige Beachtung der Schlitzgeometrie, Zahnbreite und Joch-Tiefe erreichen. Wenn Konstrukteure eine lokale Anpassung wünschen, ändern sie häufiger die Form der Lamellen oder verwenden segmentierte Statoren, anstatt unterschiedliche Dicken zu mischen.

Rotoren sind das Gegenteil davon. Bei Käfigläufer-Induktionsrotoren gibt es ein stärkeres Argument: Verlustkonzentration und mechanische Beanspruchung treten im selben Raum auf. Durch Ändern der Lamellendicke oder sogar Hinzufügen fester Stützbereiche erhält man einen weiteren Hebel, der in einigen Hochgeschwindigkeits- oder Hochleistungsdichtekonstruktionen verwendet wird. Bei Permanentmagnetrotoren dominieren oft die Magnetanordnung und die Hülsenkonstruktion das mechanische Spiel, aber die Lamellendicke spielt immer noch eine Rolle dabei, wie sich das Rückeneisen sättigt und wie sich der Rotor bei hoher Drehzahl verhält.

Man könnte es also wie folgt zusammenfassen: Die Kombination verschiedener Laminierungsdicken ist eher bei Rotoren als bei Statoren sinnvoll und eher bei Spezialmaschinen als bei Katalogprodukten.

Ja, das ist möglich, und es wird auch gemacht, aber meistens nur, wenn ein ganz bestimmtes Ziel verfolgt wird: etwas mehr Effizienz ohne neuen Rahmen, höhere sichere Geschwindigkeit, ein bestimmtes thermisches Profil oder eine einmalige Reparatur. Der Preis dafür ist eine zusätzliche Komplexität bei der Analyse, Fertigung und Qualitätskontrolle. Die Standardpraxis „ein Gauge pro Stapel“ existiert, weil sie vorhersehbar, wiederholbar und in großem Maßstab einfach zu fertigen ist.

Wenn Sie darüber nachdenken, unterschiedliche Dicken in einem Stator oder Rotor zu kombinieren, behandeln Sie dies genauso wie bei einem exotischen Material oder einer ungewöhnlichen Schlitzform. Notieren Sie genau, was Sie sich davon versprechen, modellieren Sie es so detailliert, dass die Risiken sichtbar werden, und beziehen Sie das Werk frühzeitig mit ein, damit die Realitätsprüfung vor der Werkzeugbestellung erfolgt und nicht danach. Wenn die Zahlen dann immer noch stimmen, kombinieren Sie nicht einfach nur unterschiedliche Dicken. Sie betreiben bewusstes Design.