Lassen Sie Sino's Lamination Stacks Ihr Projekt verstärken!

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

Eine Sache, die den Leuten oft Rätsel aufgibt, ist das Herz dieser Motoren: der Stator und der Rotor. Genauer gesagt, ihre Lamellenpakete. Es ist sehr wichtig, den Unterschied zwischen Stator- und Rotorblechpaketen zu verstehen. Und warum? Weil diese Teile der Schlüssel dazu sind, wie gut ein Elektromotor funktioniert. Wenn Sie wissen wollen, wie Motoren elektrische Energie in Bewegung umwandeln oder warum sie auf eine bestimmte Weise gebaut sind, ist dieser Artikel genau das Richtige für Sie. Ich werde es einfach aufschlüsseln, so dass Sie sehen können, wie diese wichtigen Komponenten ticken.

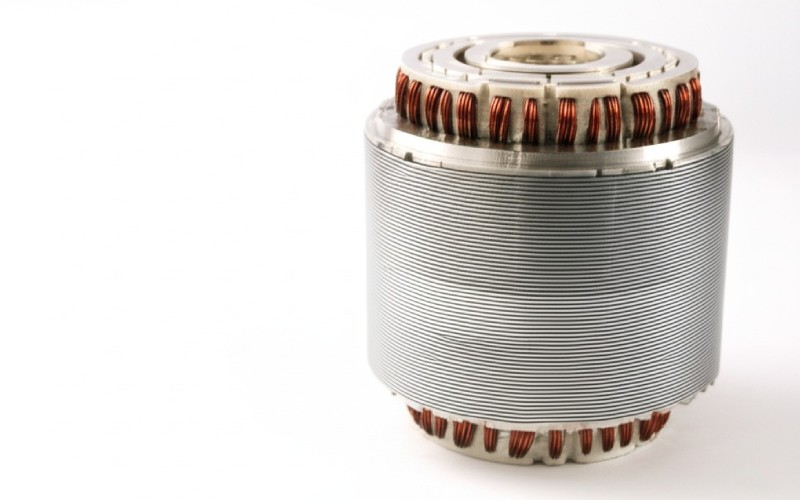

Stellen Sie sich den Stator als den starken, unbeweglichen Teil des Motors vor. Er bewegt sich nicht. Deshalb heißt er auch Stator, wie stationär. Der Motorstator ist normalerweise der äußere Teil eines Elektromotors. Er hat eine sehr wichtige Aufgabe. Er hält die Wicklung der Drähte.

Wenn elektrischer Strom durch diese Wicklung im Stator fließt, erzeugt er ein Magnetfeld. Dieses Magnetfeld ist sehr wichtig. Die Aufgabe des Stators ist es, dieses Feld genau richtig aufzubauen. Dabei hilft das Statorblechpaket. Diese Bleche sind dünne Bleche, oft aus Elektrostahl, die zum Statorkern zusammengepresst werden. Diese Statorkern hilft bei der Führung des Magnetfelds. Der Stator ist der stationäre Teil des Motors, der den Rotor umgibt.

Das Design des Statorblechpakets ist sehr präzise. Jede Lamelle im Stator trägt dazu bei, dass der Motor besser funktioniert. Der Stator ist ein Schlüsselelement. Ohne einen guten Stator kann der Elektromotor nicht funktionieren. Die Statorbleche werden sorgfältig hergestellt.

Sprechen wir nun über den Rotor. Wenn der Stator der ruhende Teil ist, ist der Rotor der Teil, der sich dreht. Das ist leicht zu merken, denn "Rotor" klingt wie "rotieren". Die Motorrotor befindet sich normalerweise im Inneren des Stators. Seine Aufgabe ist es, auf das vom Stator erzeugte Magnetfeld zu reagieren. Diese Wechselwirkung sorgt dafür, dass sich der Rotor dreht, was zu einer Drehbewegung führt.

Der Rotor besteht ebenfalls aus einem Blechpaket, das oft als Rotorpaket oder Rotorkern bezeichnet wird. Genau wie der Stator besteht auch der Rotor aus dünnen Blechen. Diese Rotorbleche tragen dazu bei, dass der Rotor gut mit dem Magnetfeld zusammenarbeitet. Es gibt viele Arten von Rotordesigns. Einige haben Stäbe, andere Magnete, aber sie alle müssen sich reibungslos drehen. Der Rotor ist der rotierende Teil, und er ist entscheidend dafür, dass der Elektromotor seine Aufgabe erfüllen kann.

Die Rotorblechpakete sind zusammen mit den Statorpaketen zwei entscheidende Komponenten in jedem Elektromotor. Der Rotor besteht aus diesen Blechen, um die magnetischen Pfade zu kontrollieren und Energieverluste zu verringern. Wenn der Stator ein Magnetfeld erzeugt, will der Rotor sich mit diesem ausrichten. Wenn sich das Magnetfeld im Stator ändert (wie bei Wechselstrom), zieht es den Rotor immer wieder an. So funktioniert ein Elektromotor! Der Rotor ist das bewegliche Teil, ein echtes Arbeitstier.

Wir verwenden Lamellenstapel zur Bekämpfung von Wirbelströmen. Wenn sich ein Metallkern in einem sich ändernden Magnetfeld befindet (wie in einem Elektromotor), können sich im Metall kleine, wirbelnde elektrische Ströme, sogenannte Wirbelströme, bilden.

Diese Wirbelströme sind eine schlechte Nachricht. Sie erzeugen Wärme, wodurch Energie verschwendet wird. Außerdem erzeugen sie ein eigenes schwaches Magnetfeld, das dem gewünschten Hauptmagnetfeld entgegenwirken kann. Das bedeutet, dass der Motor weniger effizient ist. Deshalb verwenden wir Lamellen. Ein Blech ist eine dünne Platte aus Elektrostahl. Diese Bleche werden übereinander gestapelt und bilden das Blechpaket. Jedes Blech ist häufig mit einer sehr dünnen Isolierschicht überzogen. Diese Schicht erschwert es den Wirbelströmen, zwischen den Blechen zu fließen.

Durch die Verwendung eines Lamellenpakets verringern wir die Wirbelstromverluste erheblich. Dadurch läuft der Elektromotor kühler und verbraucht weniger elektrische Energie. Die vielen Schichten im Stator- und Rotorblech haben also einen sehr guten Grund. Das ist eine clevere Methode, um Motoren und Generatoren viel effizienter zu machen. Die laminierten Kerne sind ein Muss für eine gute Motorleistung.

Herstellung Stator- und Rotorlamellenpakete ist ein schwieriger Prozess. Zunächst brauchen Sie das richtige Material. Das ist in der Regel eine besondere Art von Elektrostahl, oft Siliziumstahl. Diese Stahllegierung hat gute magnetische Eigenschaften und trägt dazu bei, Energieverluste gering zu halten. Die Stahlbleche sind dünn, manchmal dünner als eine Spielkarte.

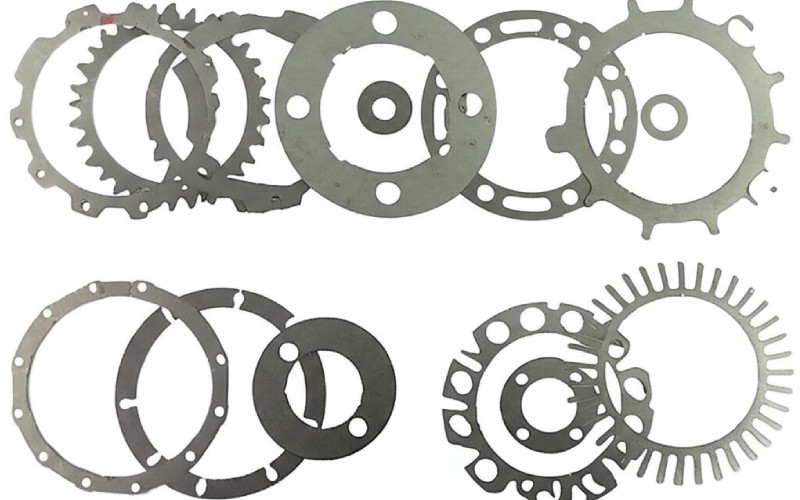

Als Nächstes müssen diese Stahlbleche in die richtige Form für die jeweilige Laminierung geschnitten werden. Hierfür gibt es mehrere Möglichkeiten. Für die Großserienproduktion werden die Bleche mit großen Maschinen ausgestanzt, wie bei einer Ausstechform. Für kleinere Chargen oder komplexe Formen können die Bleche mit einem Laser geschnitten werden. Dies ermöglicht sehr präzise Schnitte. Jedes Blech für den Stator hat Schlitze für die Wicklung, und jedes Rotorblech hat sein eigenes Design.

Sobald alle einzelnen Lamellen geschnitten sind, müssen sie zu einem Lamellenstapel gestapelt werden. Hier werden die Kerne gestapelt. Die Lamellen werden auf die richtige Höhe übereinander gelegt. Dann werden sie oft zusammengehalten. Manchmal werden sie fest gepresst, manchmal werden sie an den Außenkanten verschweißt, oder es werden Nieten oder andere Methoden verwendet. Ziel ist es, einen soliden Kern für den Stator oder Rotor zu schaffen, wobei die Isolierschichten zwischen den einzelnen Lamellen erhalten bleiben. Dies ist der Schlüssel für die Kernbleche von Motoren.

Okay, also verwenden sowohl der Stator als auch der Rotor Lamellenpakete. Aber was sind die Unterschiede zwischen Stator- und Rotorblechpaketen? Da sie unterschiedliche Aufgaben haben, sind auch ihre Lamellenpakete unterschiedlich. Der offensichtlichste Unterschied ist oft die Form und Größe. Das Statorblech bildet den äußeren, feststehenden Teil. Es hat in der Regel Schlitze an seinem Innendurchmesser, in denen die Drähte der Kupferwicklung untergebracht sind. Diese Wicklung führt den Strom, der ein Magnetfeld erzeugt.

Das Rotorblechpaket hingegen ist so gebaut, dass es sich im Inneren des Stators dreht. Seine Bleche sind so konzipiert, dass sie mit dem Magnetfeld des Stators interagieren. Bei vielen gängigen Motoren (z. B. Induktionsmotoren) sind in die Rotorbleche Schlitze oder Stäbe eingebettet, die häufig aus Aluminium oder Kupfer bestehen. Auf diese Stäbe wirkt das Magnetfeld des Stators ein, damit sich der Rotor dreht. Das Rotorpaket muss stark sein, um die Drehkräfte zu bewältigen.

Beide nutzen das Prinzip der Lamellen, um die Wirbelstromverluste zu verringern, sind aber in ihrer physikalischen Form anders gestaltet. Bei der Statorlamelle geht es um die Erzeugung eines starken, stabilen Magnetfelds. Bei der Rotorlamelle geht es darum, effektiv auf dieses Feld zu reagieren und sich zu drehen. Diese bedeutenden Unterschiede bedeuten, dass man ein Statorblech nicht einfach gegen ein Rotorblech austauschen kann. Sie sind als Paar konzipiert: der Rotor und der Stator.

Schauen wir uns den Kern des Stators und des Rotors etwas genauer an. Das Lamellenpaket ist der Kern. Egal, ob es sich um einen Stator- oder einen Rotorkern handelt, seine Hauptaufgabe ist es, das Magnetfeld zu leiten und zu konzentrieren. Stellen Sie sich den Kern wie einen Pfad für den Magnetismus vor. Gute magnetische Eigenschaften des Kernmaterials sind unerlässlich.

Der Statorkern, der aus Statorblechpaketen besteht, muss das wechselnde Magnetfeld, das durch die Wicklung erzeugt wird, effizient übertragen. Wenn das Kernmaterial nicht gut ist, kann viel magnetische Energie als Wärme verloren gehen, oder das Feld ist nicht stark genug. Die Form des Statorblechs und seine Schlitze sind so konzipiert, dass das Magnetfeld so effektiv wie möglich mit dem Rotor interagieren kann.

Auch der Rotorkern braucht gute magnetische Eigenschaften. Er muss es dem Magnetfeld des Stators ermöglichen, ihn zu durchdringen und Ströme zu induzieren (bei einem Induktionsrotor) oder mit Magneten zu interagieren (bei einem Permanentmagnetrotor). Das Design des Rotorblechpakets trägt dazu bei, das Verhalten des Rotors zu bestimmen - seine Geschwindigkeit, sein Drehmoment und seinen Wirkungsgrad. Sowohl der Stator- als auch der Rotorkern werden unter Verwendung bestimmter Blechpakete sorgfältig konstruiert, um die gewünschte Motorleistung zu erzielen.

Die magnetischen Eigenschaften des in Stator- und Rotorblechen verwendeten Elektrostahls sind von großer Bedeutung. Wir brauchen ein Material, das sich leicht magnetisieren lässt, aber auch schnell seinen Magnetismus verliert, wenn sich der Strom ändert. Dies gilt insbesondere für Motoren, die mit Wechselstrom betrieben werden.

Bei dem verwendeten Elektrostahl handelt es sich häufig um eine spezielle Legierung, in der Regel Siliziumstahl. Durch die Zugabe von Silizium zu Stahl werden dessen magnetische Eigenschaften verändert. Es erhöht den elektrischen Widerstand, was dazu beiträgt, die Wirbelstromverluste noch weiter zu verringern. Es trägt auch zur Verringerung der so genannten Hystereseverluste bei, die eine weitere Möglichkeit sind, Energie im Magnetfeld des Kerns zu verschwenden. Die Dicke der einzelnen Lamellen spielt ebenfalls eine Rolle; dünnere Lamellen sind besser für höhere Frequenzen geeignet.

Die magnetischen Eigenschaften des Statorblechs und des Rotorblechs haben also einen direkten Einfluss auf die Effizienz des Elektromotors. Bessere magnetische Eigenschaften bedeuten weniger Energieverschwendung in Form von Wärme, ein stärkeres Magnetfeld bei einer bestimmten Stromstärke und insgesamt eine bessere Leistung von Rotor und Stator. Aus diesem Grund verbringen Ingenieure viel Zeit mit der Auswahl der richtigen Elektrostahlsorte für jedes Blechpaket im Stator und Rotor des Motors.

Die meisten gängigen Elektromotoren sind "Radialfluss"-Motoren. Das bedeutet, dass sich das Magnetfeld radial ausbreitet - vom Stator nach innen zum Rotor, oder nach außen. Aber es gibt noch einen anderen Typ, von dem Sie vielleicht gehört haben: einen Stator mit axialem Fluss (und Rotor). Bei einem Axialflussmotor bewegt sich das Magnetfeld entlang der Achse des Motorrotors - parallel zur Welle.

Das bedeutet, dass das Statorblechpaket und das Rotorblechpaket anders aussehen. Anstelle langer, zylindrischer Stapel sieht man oft scheibenförmige Stator- und Rotorteile. Das Blechpaket eines Axialfluss-Stators kann aus einem durchgehenden Stahlstreifen gewickelt sein, wie eine Uhrfeder, oder aus segmentierten Teilen bestehen. Der Rotor in einer Axialflusskonstruktion ist ebenfalls scheibenförmig und liegt der Statorscheibe bzw. den Statorscheiben gegenüber.

Der Grundgedanke bei der Verwendung von Lamellen ist immer noch derselbe: die Reduzierung von Wirbelstromverlusten. Die Art und Weise, wie die Stator- und Rotorblechpakete hergestellt werden und wie sie zusammenwirken, ist jedoch anders. Axialfluss-Stator-Designs bieten Vorteile wie eine kompaktere Form (kürzer und breiter) und manchmal eine höhere Leistungsdichte. Sie werden in Anwendungen wie Windturbinen zur Umwandlung von Windenergie und in einigen Elektrofahrzeugen eingesetzt. Dies ist ein weiteres Beispiel dafür, wie die Motorentechnologie die Stator- und Rotorkonstruktion an die jeweiligen Bedürfnisse anpasst.

Gute Fähigkeiten bei der Konstruktion und Herstellung von Statoren und Rotoren sind absolut entscheidend. Wenn das Statorblechpaket nicht richtig gefertigt ist oder das Rotorblechpaket nicht stimmt, leidet der gesamte Elektromotor. Es handelt sich nicht nur um einfache Metallteile, sondern um Präzisionskomponenten.

Eine gute Designfähigkeit bedeutet, dass Sie die Form der einzelnen Bleche für den besten Magnetfeldfluss optimieren können. Das bedeutet, dass man das richtige Elektroband für die Aufgabe auswählt. Es bedeutet, dass man herausfinden muss, wie man das Blechpaket am besten herstellt - ob man es stanzt oder lasert, wie man jedes Blech isoliert und wie man das Paket fest zusammenhält. Dies wirkt sich auf die Leistung des Motors, seinen Wirkungsgrad, die Geräuschentwicklung und die Lebensdauer des Motors aus.

Wenn sich Unternehmen auf Blechpakete und Stapelkerne spezialisieren, entwickeln sie diese tiefgreifenden Fähigkeiten für Stator- und Rotorteile. Dies ist von entscheidender Bedeutung, da selbst kleine Fehler im Stator- oder Rotorblechpaket zu großen Problemen führen können. Schlecht gefertigte Stator- und Rotorblechpakete können zu Überhitzung, Vibrationen und Leistungsminderung führen. Daher ist die richtige Herstellung dieser Motorblechpakete ein Eckpfeiler beim Bau eines guten Elektromotors. So wird sichergestellt, dass Rotor und Stator perfekt zusammenarbeiten.

Das bringt mich zu dem, was passiert, wenn etwas mit den Stator- und Rotorblechpaketen des Motors schief läuft. Wenn das Blechpaket nicht richtig konstruiert oder hergestellt ist, treten Probleme auf. Wenn beispielsweise die Bleche für die Betriebsfrequenz zu dick sind oder die Isolierung zwischen den Blechen beschädigt ist, kommt es zu hohen Wirbelstromverlusten. Das bedeutet, dass der Motor zu heiß wird und viel elektrische Energie verschwendet.

Wenn das Statorblechpaket oder das Rotorpaket nicht fest zusammengehalten wird, können die Lamellen vibrieren. Das verursacht Geräusche und kann schließlich zu mechanischem Versagen führen. Wenn das falsche Elektroband verwendet wird, sind die magnetischen Eigenschaften nicht gut, und der Elektromotor erzeugt nicht die gewünschte Leistung. Der Motor wird nicht das erforderliche Drehmoment erzeugen, wenn Rotor und Stator aufgrund von Blechproblemen nicht harmonisch zusammenarbeiten.

Diese Stator- und Rotorbleche sind zwei entscheidende Komponenten eines jeden Elektromotors oder Generators. Die Gewährleistung einer hohen Qualität des Stator- und Rotorblechs ist nicht nur ein Detail, sondern von grundlegender Bedeutung für die Funktion des Motors. Die richtige Auswahl und Wartung von Elektromotoren, einschließlich ihrer Blechpakete, ist entscheidend für die Zuverlässigkeit. Die Feinheiten der Motorkonstruktion, insbesondere bei Stator- und Rotorblechen, machen einen großen Unterschied. Diese wichtigen Teile des Motors müssen perfekt sein.