Lassen Sie Sino's Lamination Stacks Ihr Projekt verstärken!

Um Ihr Projekt zu beschleunigen, können Sie Lamination Stacks mit Details wie Toleranz, Material, Oberflächengüte, ob eine oxidierte Isolierung erforderlich ist oder nicht, Mengeund mehr.

Wenn Sie die Beschichtung trocken halten, Temperaturschwankungen vermeiden und Kondensation als den eigentlichen Auslöser betrachten, treten die meisten „mysteriösen“ Probleme mit Isolierbeschichtungen nicht mehr auf. Der Rest ist nur noch Zeitmanagement: Wie lange liegen Coils, Rohlinge und Stapel unverpackt, kalt oder kontaminiert herum?

A Laminat-Isolierbeschichtung kann gut aussehen und sich dennoch falsch verhalten. Die Oberflächenisolierung wird an einigen Stellen weich. Die Stapel sind etwas zu leitfähig. Die Stanzkanten weisen erste Rostflecken auf. Verbundene Stapel, die früher sauber ausgehärtet sind, verhalten sich nun ungleichmäßig. Dazu muss sich die Beschichtung nicht „ablösen“. Es reicht schon Feuchtigkeit, um dies zu bewirken.

Normen und Lieferantenklassen (ASTM A976 „C-x”-Stilgruppierungen) sind nützliche Kennzeichnungen, aber bei der Lagerung spielt es keine Rolle, wie Sie die Beschichtung bezeichnet haben. Es kommt darauf an, ob Sie Kondensation verursacht haben, ob Sie chemisch reaktive Stoffe an der Luft belassen haben und ob Sie der Korrosion eine feuchte Oberfläche geboten haben, auf der sie wirken kann.

Die Leute streiten sich über die relative Luftfeuchtigkeit, weil sie auf einem Wandsensor leicht abzulesen ist. Kondensation lässt sich von diesem Sensor jedoch nicht beeinflussen.

Die praktische Regel ist einfach: Wenn eine Stahloberfläche unter den Taupunkt der Umgebungsluft fällt, kann sich Wasser auf der Beschichtung bilden. Ein Beispiel aus dem Katalog verdeutlicht dies: Bei 25 °C und 80% RH kann es zu Kondensation kommen, wenn die Temperatur auf etwa 22 °C fällt. Das ist keine dramatische Temperaturänderung.

Eine Anmerkung zur Leistungselektronik nutzt denselben Grundsatz wie bei einer gekühlten Flasche: Luft mit einer Temperatur von 20 °C und einer relativen Luftfeuchtigkeit von 60% hat einen Taupunkt von etwa 12 °C. Kühlt man eine Oberfläche unter diesen Wert, bilden sich Tröpfchen. Ersetzt man „Flasche“ durch „von einem Lkw heruntergefallene Spule“ oder „in der Nähe einer Tür stehender Stapel“, ist der Mechanismus identisch.

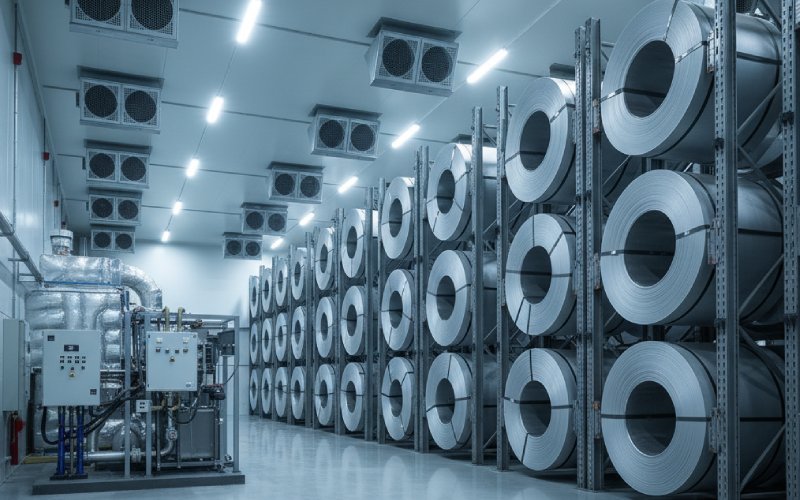

Wenn also jemand sagt: „Unser Lager hat eine relative Luftfeuchtigkeit von unter 65%“, mag das zwar stimmen, aber dennoch irrelevant sein. Wenn das Material kälter als der Raum ist, der Raum über Nacht abkühlt oder die Palette auf einem kalten Boden steht, kann der Taupunkt trotzdem überschritten werden. Ganz unbemerkt.

Einige der nützlichsten Tipps zur Lagerung stammen von Anbietern, die reaktiv Laminierlacksysteme, da sie keine Unklarheiten zulassen. Für selbstklebenden lackierten Elektrostahl (Backlack) gibt voestalpine eine Obergrenze von +40 °C vor, empfiehlt eine Lagerung bei etwa +23 °C, begrenzt die maximale Lagerung auf sechs Monate ab Lieferung und schreibt eine trockene Lagerung ohne Kondensation vor.

Die Produktinformationen zu den Isolierbeschichtungen von Thyssenkrupp sagen mit anderen Worten etwas Ähnliches: Unter 40 °C und unter trockenen Bedingungen beträgt die Lagerfähigkeit mindestens sechs Monate, das Material sollte vor Sonnenlicht/UV-Strahlung geschützt werden und die Temperatur darf nicht unter den Taupunkt fallen. Der letzte Satz ist entscheidend. Es geht nicht um „angenehme“ Luftfeuchtigkeit. Es geht darum, dass sich kein Wasser auf der Oberfläche bildet.

Ebenfalls erwähnenswert: Die Korrosionsbeständigkeit von Beschichtungen wird in Kondensationsatmosphärentests bewertet (DIN EN ISO 6270-2 ist ein gängiger Test), und die Norm selbst unterscheidet ausdrücklich zwischen konstanter Luftfeuchtigkeit und wechselnden Atmosphären, wenn Temperatur- und Feuchtigkeitsschwankungen eine Rolle spielen. Wechselnde Atmosphären entsprechen im Grunde genommen der „Realität im Lager“.

Selbst mit einem guten Lagerraum sind die riskanten Momente vorübergehend.

Eine Spule wird bei der Ankunft ausgepackt, bleibt „eine Weile“ liegen und wird dann wieder bewegt. Eine Palette mit gestanzten Blechen wird in der Nähe der Presse bereitgestellt, weil es praktisch ist. Eine halbvolle Palette wird am Ende der Schicht schlecht neu verpackt. Nichts davon sieht in einem monatlichen Dashboard nach einem Feuchtigkeitsproblem aus. Es sieht nach normaler Produktion aus. Eine Woche später jagen Sie dann der Drift des Zwischenlagenwiderstands hinterher.

Wenn Sie ein mentales Modell wollen, das Bestand hat: Sie kontrollieren nicht RaumSie steuern einen Mikroklima um beschichteten Stahl herum. Verpackung, Wiederverschlussdisziplin und Akklimatisierungszeit vor dem Öffnen sind ebenso wichtig wie ein Luftentfeuchter.

Stanzschmierstoffe und die Handhabung nach dem Stanzen verändern die Situation grundlegend. Ein ganz konkreter Hinweis in der Dokumentation von thyssenkrupp verbindet das Risiko vorzeitiger Korrosion mit wasserverdünnbaren Schmiermitteln und gibt sogar eine Einschränkung vor: Der Ölgehalt sollte über 5% liegen, und die „Lagerzeit für die Laminierung” ist in diesem Zusammenhang auf fünf Tage begrenzt. Das ist kein Marketing-Geschwätz, sondern ein Eingeständnis, dass Lagerzeit und Nasschemie schnell miteinander interagieren, sobald die Oberfläche bearbeitet wurde.

Wenn Ihr Betrieb also Teile stanzt und diese dann eine Woche lang in einer feuchten Ecke lagert, ist die Feuchtigkeitsregulierung kein Projekt für die Anlage. Es handelt sich um eine Einschränkung bei der Planung, die Sie entweder berücksichtigen oder später bezahlen müssen.

Der Zweck dieser Tabelle besteht nicht darin, das Datenblatt Ihres Lieferanten zu ersetzen. Sie soll Ihnen helfen, die Fehlermodi zu erkennen, wenn Sie die Produktionslinie ablaufen und entscheiden, ob eine Palette sicher transportiert werden kann.

| Eine Situation, die Sie wiedererkennen können | Was wahrscheinlich passiert | Was in der Praxis tendenziell funktioniert | Was Sie aufzeichnen, damit es später keine Debatte gibt |

|---|---|---|---|

| Eine kalte Spule oder gestapelte Rohlinge gelangen in einen wärmeren Bereich, und Sie öffnen die Umhüllung sofort. | Die Stahloberfläche kann lange genug unterhalb des Taupunkts bleiben, um einen dünnen Wasserfilm zu bilden, selbst wenn die durchschnittliche relative Luftfeuchtigkeit in Ordnung zu sein scheint. | Sie lassen die Verpackung geschlossen, bis die Stahltemperatur sicher über dem lokalen Taupunkt liegt, und öffnen und verschließen sie dann zwischen den Verwendungen sauber. | Sie protokollieren die Stahltemperatur und den Taupunkt beim Öffnen, nicht nur die relative Luftfeuchtigkeit im Raum. |

| An den Kanten oder zwischen den Laminierungen ist eine leichte Rostfärbung zu erkennen, aber die Beschichtung „sieht intakt aus“. | Kondensationsereignisse und Zeit reichen aus, um Korrosionsflecken und Leitfähigkeitsabweichungen in Stapeln zu verursachen, insbesondere nach der Verarbeitung. | Sie verkürzen die Wartezeit nach dem Stanzen und lagern die bearbeiteten Teile in einem trockeneren, stabileren Zwischenlager, denn „später“ bedeutet, dass Rost mehr Zeit zum Entstehen hat. | Sie verfolgen die Wartezeit seit dem Einstempeln und wo sie sich befand, denn „auf Lager“ ist kein einheitlicher Zustand. |

| Die geklebten Stapel beginnen im Vergleich zu früheren Chargen ungleichmäßig auszuhärten. | Reaktive Lacksysteme reagieren empfindlich auf Lagertemperatur, Lagerdauer und Kondensatbelastung, selbst wenn sie sich bei Ankunft trocken anfühlen. | Sie setzen Lieferantenbeschränkungen (Temperaturhöchstgrenzen und Haltbarkeitsbeschränkungen) durch und verhindern, dass reaktiv beschichtetes Material in der Nähe von Wärmequellen oder Türen gelagert wird. | Sie protokollieren das Lieferdatum, die Lagerdauer und alle Abweichungen über die vom Lieferanten festgelegte Grenztemperatur. |

| Ein „feuchtigkeitsgeregelter“ Raum verursacht immer noch sporadische Feuchtigkeitsprobleme. | Lokale Oberflächen (Böden, Außenwände, Bereiche in der Nähe von Docks) können kälter sein als der Luftsensor, sodass lokal Taupunktüberschreitungen auftreten. | Sie behandeln den Bodenkontakt und die Randbereiche als unterschiedliche Klimazonen und lagern beschichteten Stahl mit Abstand zum Boden, um die Luftzirkulation zu gewährleisten. | Sie platzieren mindestens einen Sensor dort, wo sich das Material tatsächlich befindet, denn ein Wandsensor ist eine Geschichte, keine Messung. |

Viele Materialien erreichen ihre angegebene Haltbarkeitsdauer nur unter kontrollierten Lagerbedingungen. Selbst das Datenblatt eines einfachen Isoliersprays knüpft die zweijährige Haltbarkeitsdauer an eine Lagerung unter kontrollierter Luftfeuchtigkeit und gibt ausdrücklich 10 °C bis 27 °C und weniger als 75% RH an. Dabei geht es nicht darum, ordentlich zu sein. Es geht darum, zu verhindern, dass Feuchtigkeit und Temperatur das Produkt in der Dose verändern.

Isolierlacke und Härter können noch weniger toleranzfähig sein. Ein Lackproduktdatenblatt weist auf die Feuchtigkeitsempfindlichkeit des Härters hin und warnt vor Gelierungsrisiken bei hohen Temperaturen. Es wird empfohlen, die Lacktemperatur unter 30 °C zu halten. Übersetzung: Sie können das Produkt „in Innenräumen lagern” und es dennoch ruinieren, wenn Ihr Lagerraum warm und feucht ist.

Und ja, manchmal ist die langweilige Sprache der Sicherheitsdatenblätter die richtige Grundlage: Bewahren Sie Materialien in ihren Originalbehältern an einem kühlen, trockenen und gut belüfteten Ort auf. Nicht poetisch. Aber dennoch richtig.

Wenn Sie nur einen Messwert in Ihre Prozesssteuerung einbeziehen, dann sollte dies der Taupunkt plus Oberflächentemperatur sein. Der Taupunkt ist bereits heute das Maß, mit dem ernsthafte Branchen das Kondensationsrisiko erklären, da er den realen Temperaturschwankungen standhält.

Dann können Sie eine einfache Richtlinie umsetzen, die keine ausgefallene Sprache erfordert: Öffnen Sie die Verpackung nicht, wenn der Stahl kälter ist, als es die Taupunktmarge zulässt; lagern Sie reaktiv beschichteten Elektrostahl nicht über der vom Lieferanten angegebenen Temperaturgrenze; lassen Sie gestanzte Teile nicht so lange liegen, dass die „Lagerung“ zu einem Korrosionstest wird, den Sie nicht geplant hatten. Das sind keine Slogans. Es ist einfach der kürzeste Weg, um die Isolierungseigenschaften von Laminatbeschichtungen zu erhalten.